自動車控制元件的自動化生產

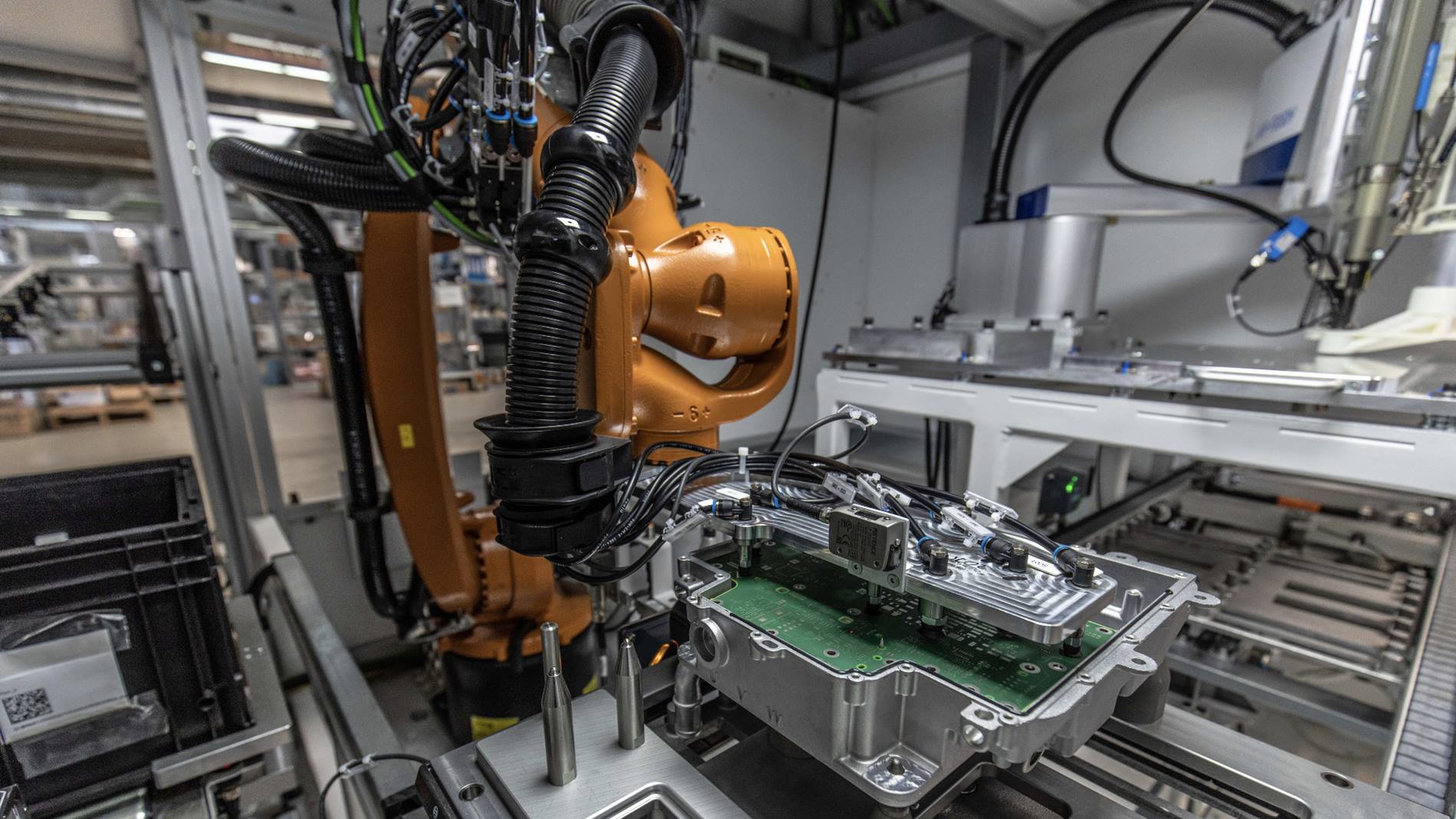

這個電子組件堪稱是每一輛電動車的心臟。這個比鞋盒稍大、重量約 12 公斤,外觀不起眼的裝置,

卻是車輛中負責將電池的直流電轉換成交流電的中央控制元件。只有透過這個裝置,引擎才能利用零排放的能源工作,並將其轉化為驅動力。即使現今電動車蓬勃發展,但是對於汽車產業而言,在車型生產和開發的經驗方面,電動車尚為相對新穎的技術。

因此,合適的電動車智慧生產概念,以及如何將其整合至生產過程中,都是熱門議題。供應商在此便扮演了非常重要的角色。因為在這種情況下,供應商不僅一如以往繼續提供預組裝和精確的單一零件,而且也積極參與開發過程,就像

來自德國巴伐利亞 Dingolfing 的 SAR 公司。這家公司致力於為汽車產業及其合作夥伴開發和製作例如加工解決方案等等。

在生產線上,車輛組件也仍有變動,都必須快速做出應變。簡而言之:開發和生產過程都必須非常彈性靈活。這或許也是為什麼有時候一家汽車集團的技術總監會站在門前的原因,因為他想要瞭解自動化的程度。「對於我們這種規模的公司而言,這是很不尋常的」,SAR 的專案負責人 Franz Steinbauer 笑著說。

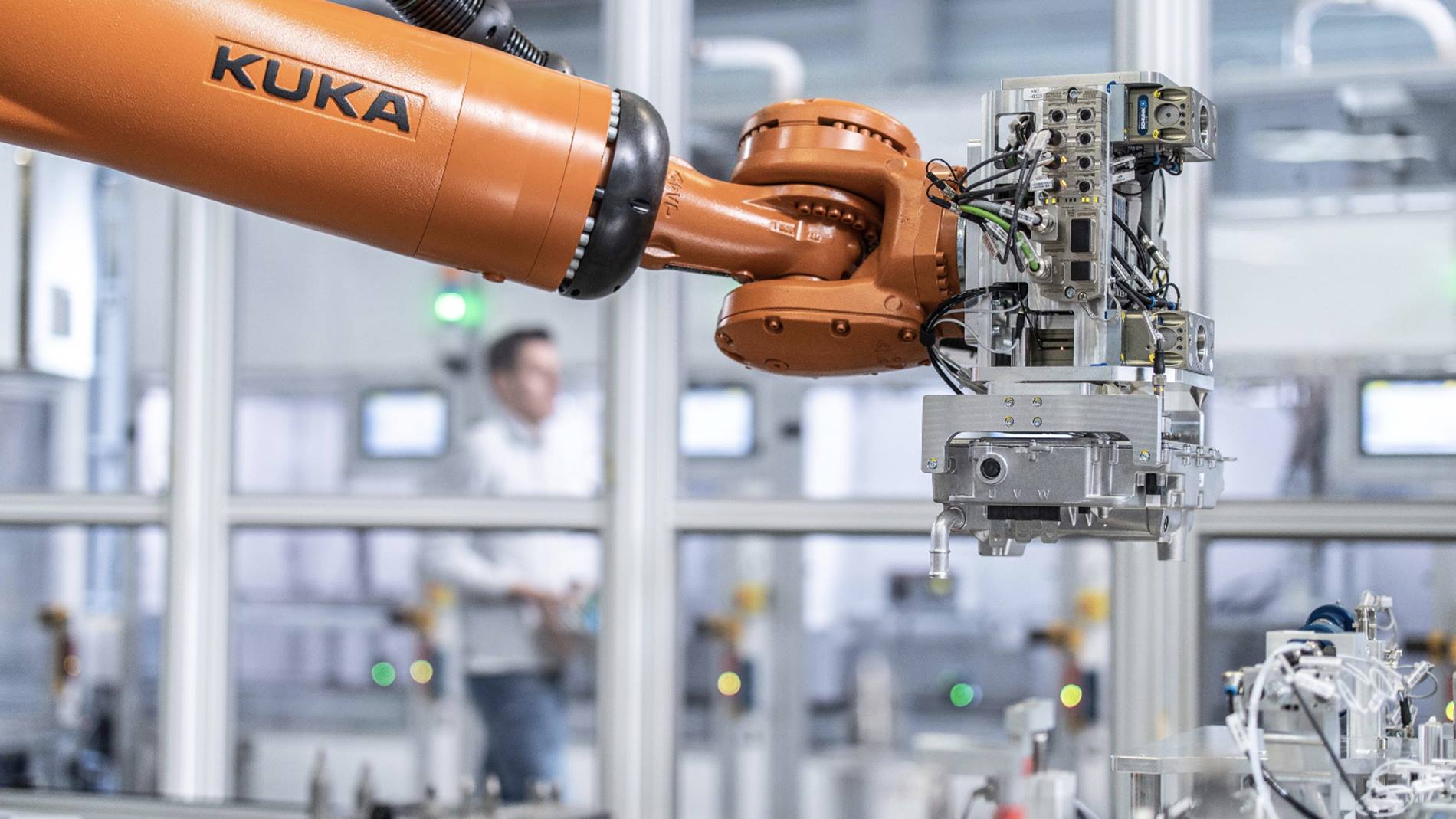

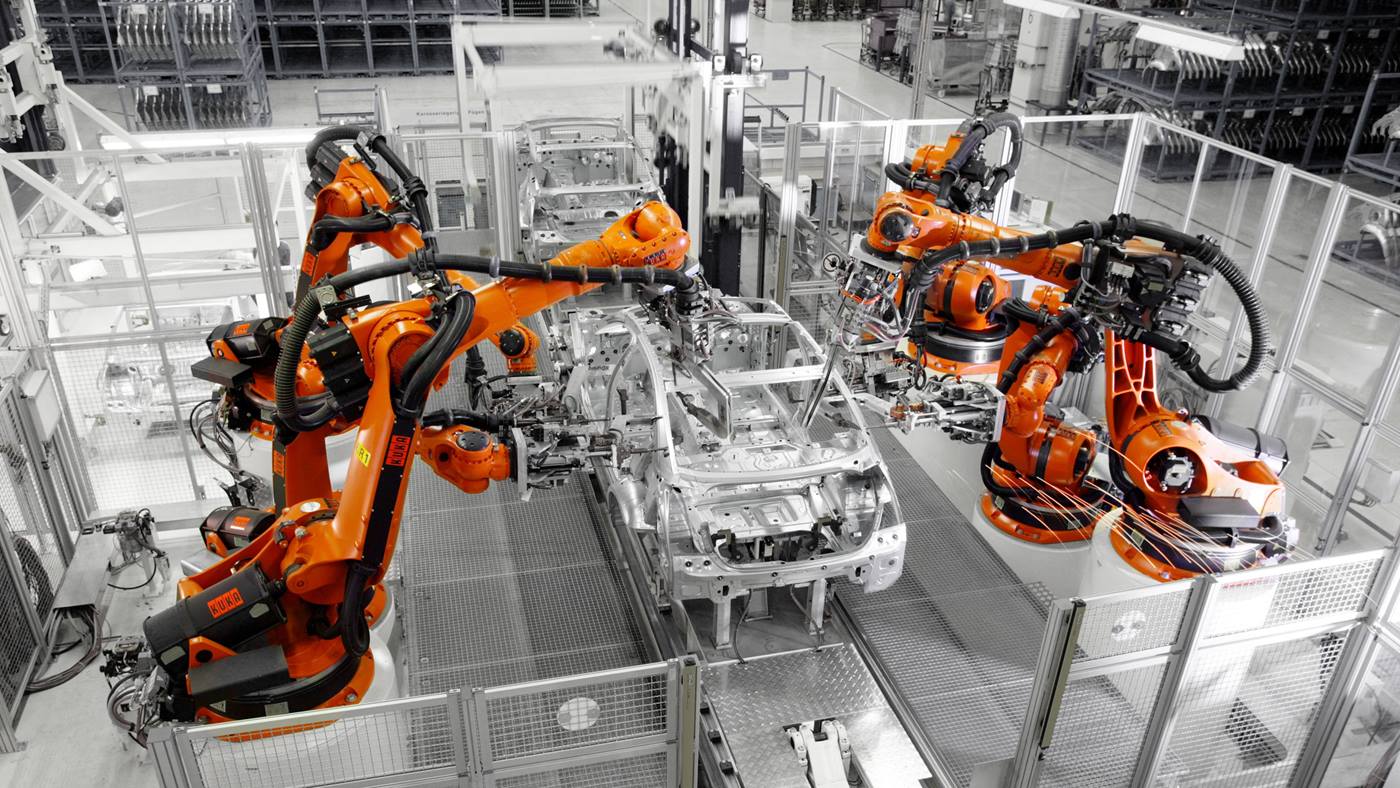

工業機器人確保精確組裝電動車

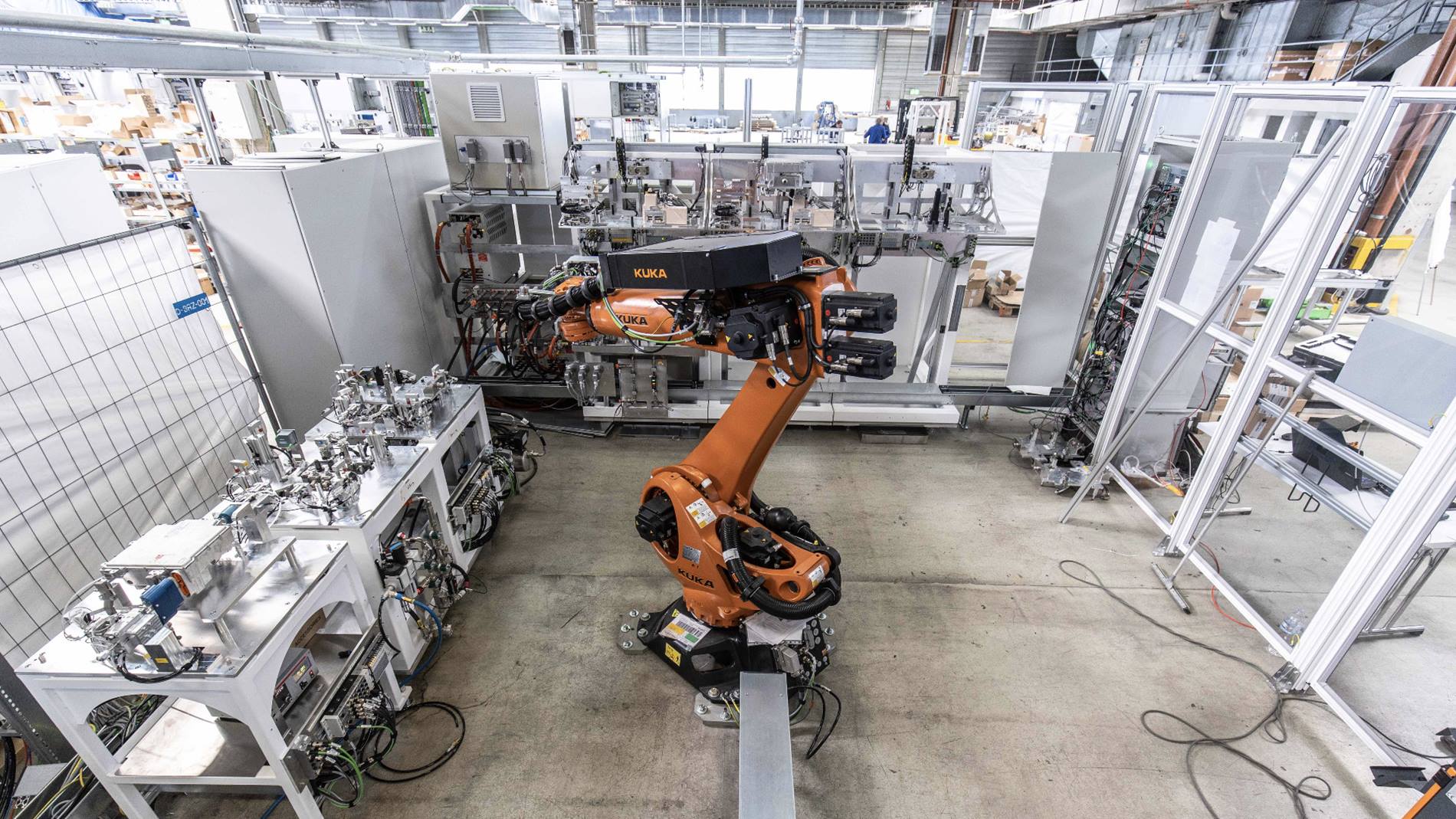

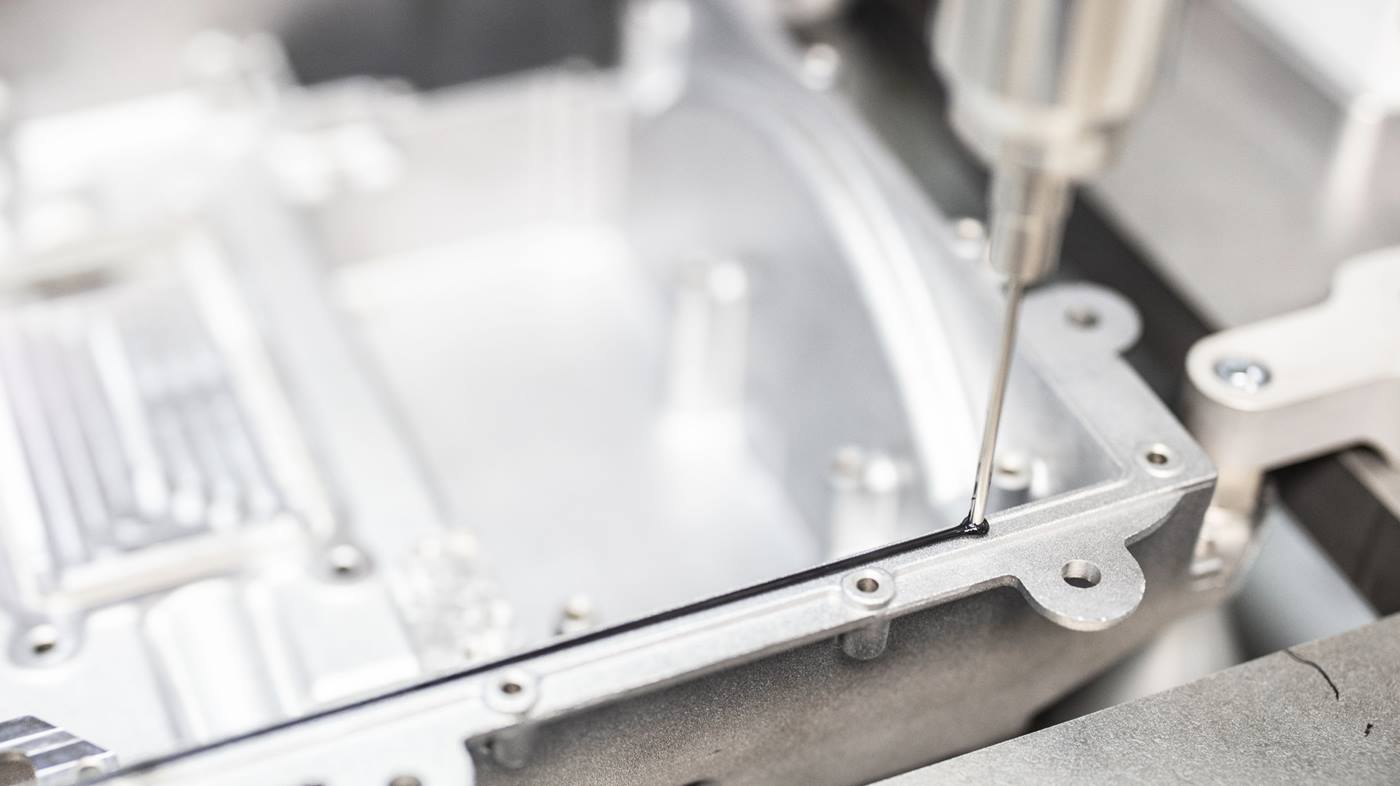

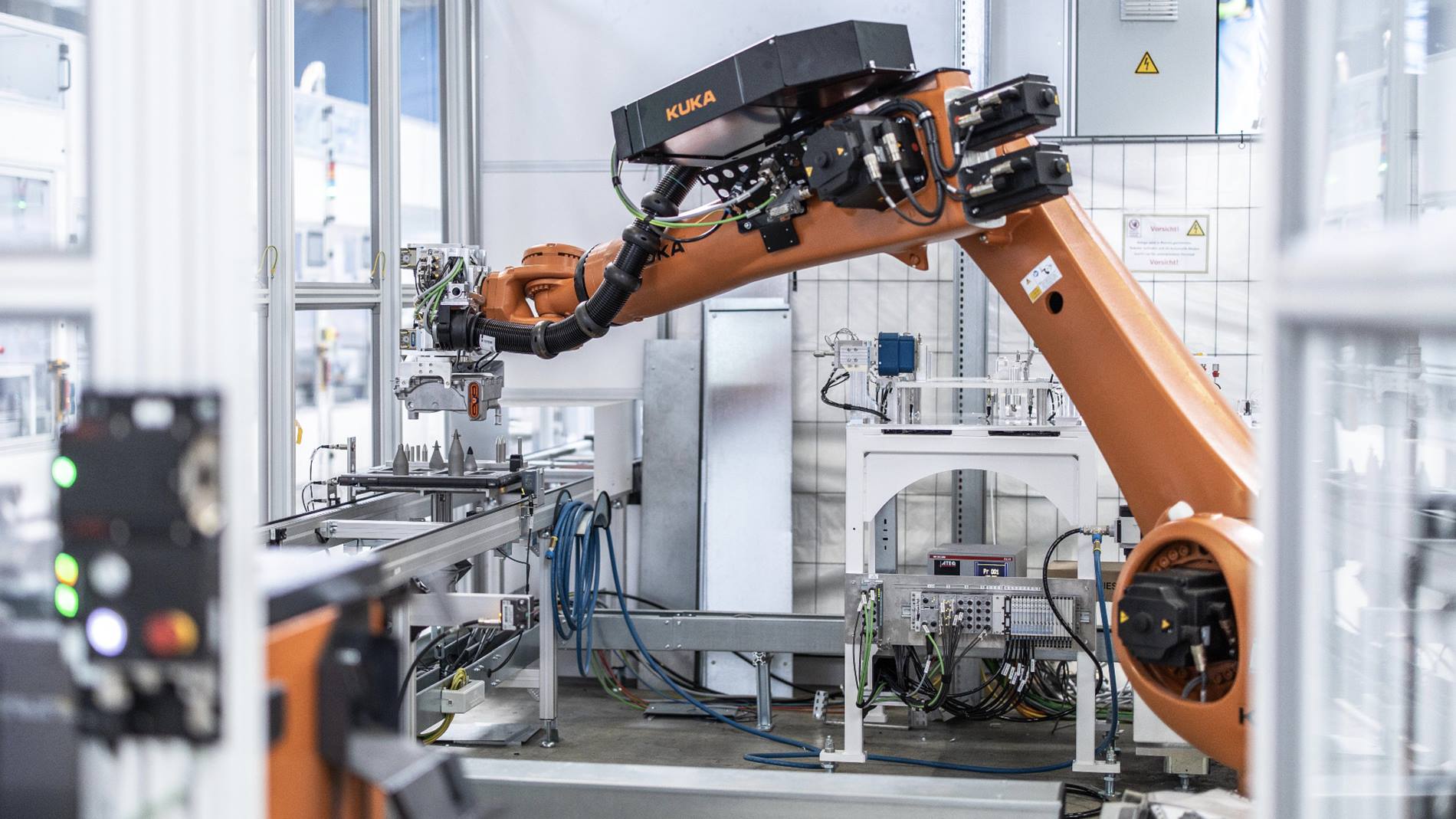

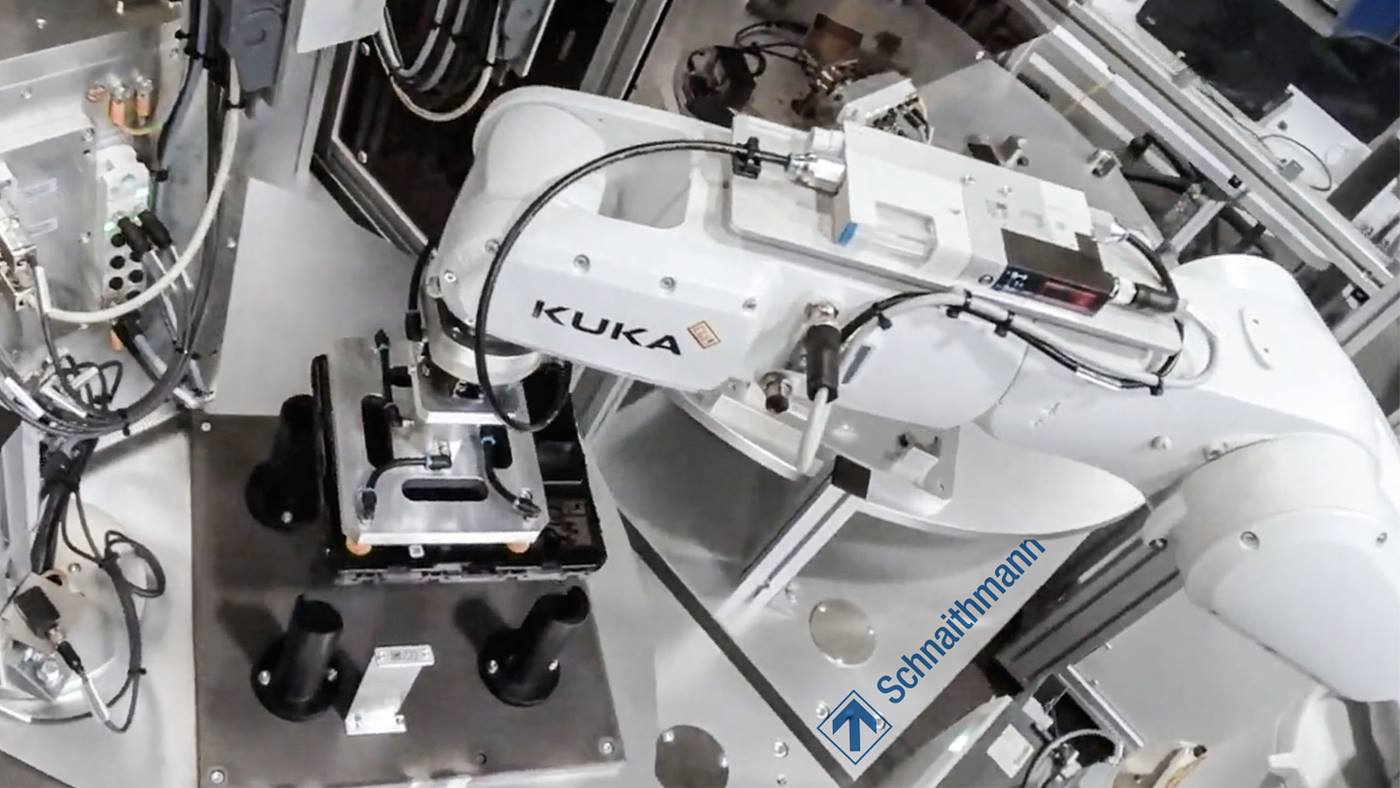

多年來開發工作的成果,不僅只受到領導階層的肯定:在目前的生產線配置中,一共採用了 28 架機器人,其中 11 架來自於 KUKA。他們負責所有自動化相關任務,也就是用螺絲栓緊或黏合 47 個單一汽車零件並進行檢查,最後再將控制單元與車輛組合——可說是最高技術水準的自動化。

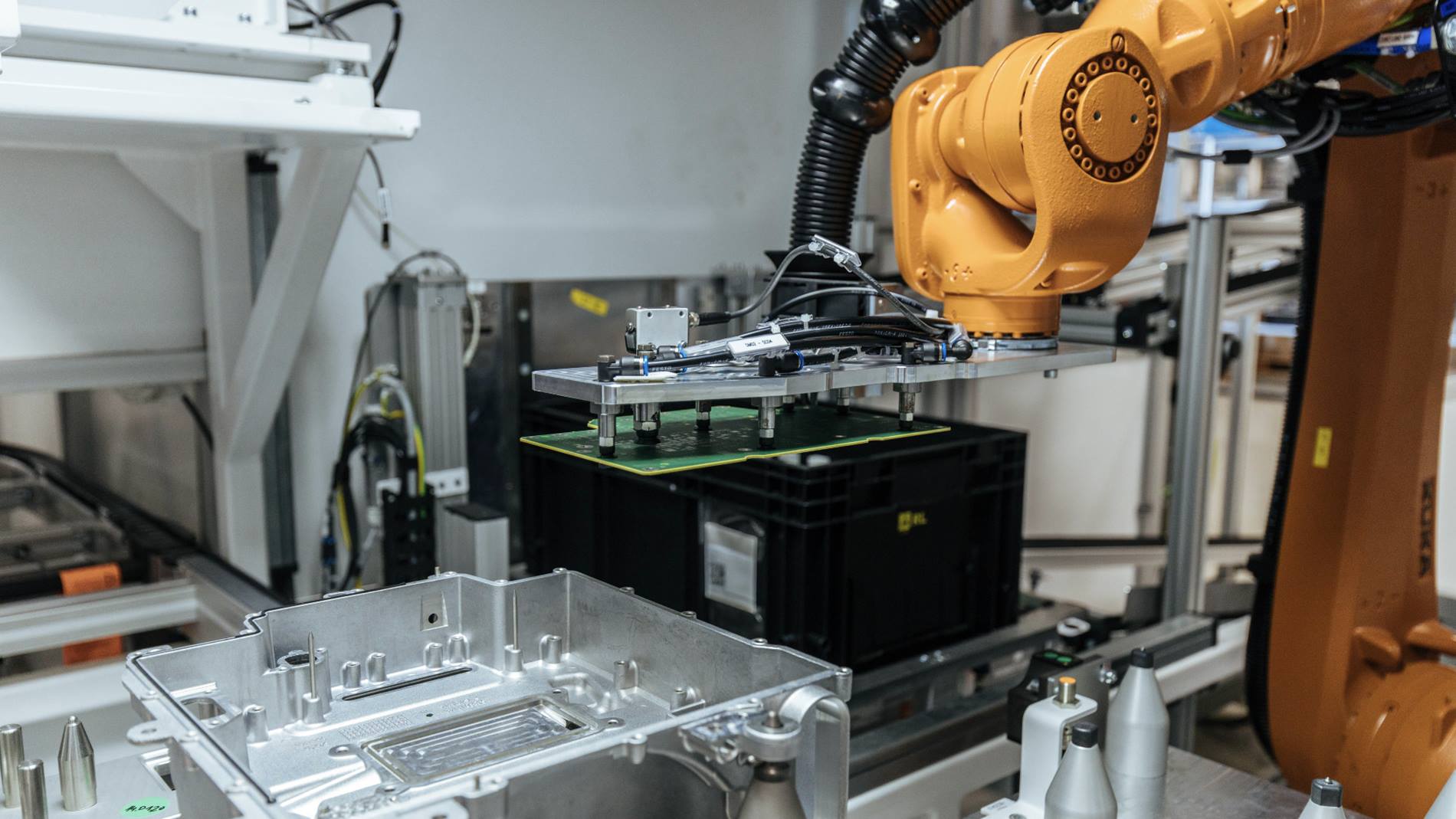

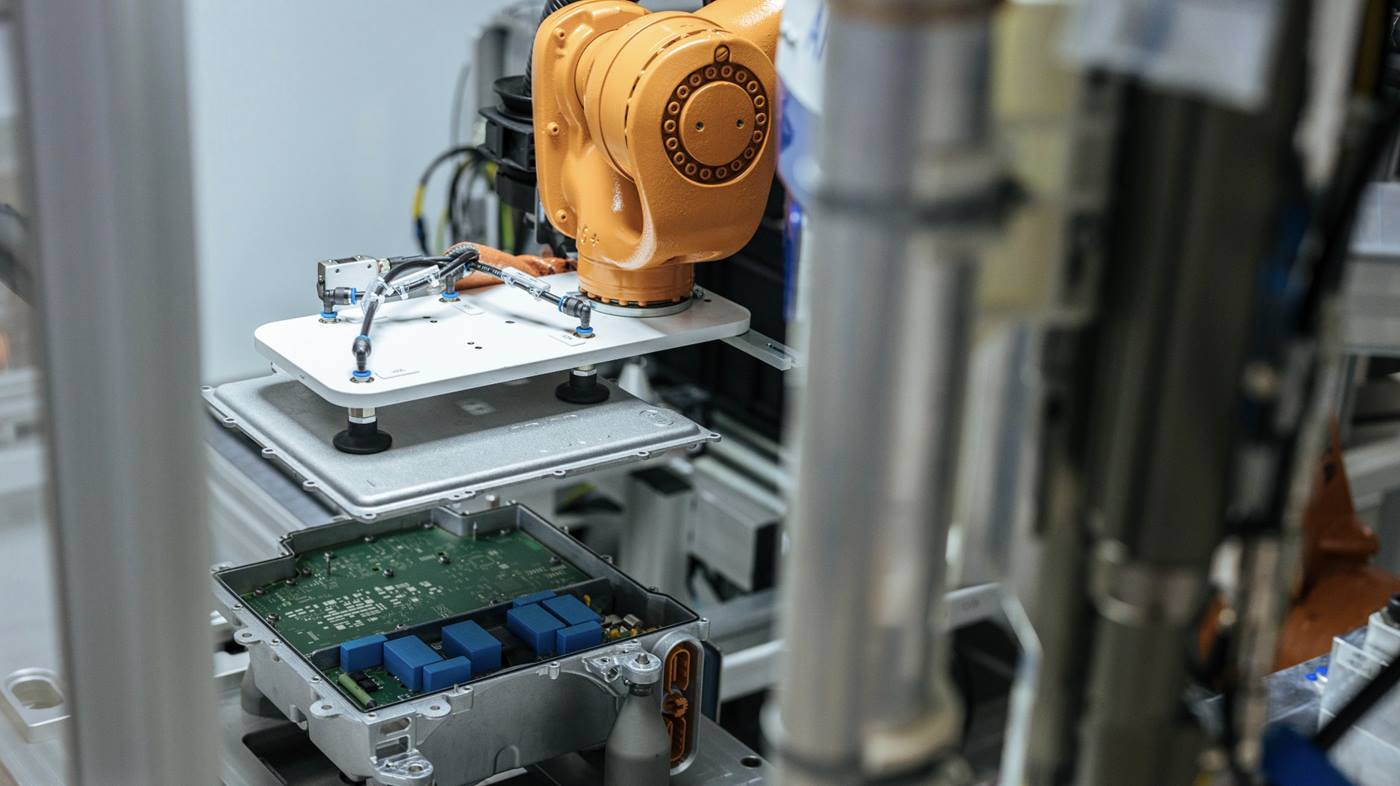

每個組裝步驟起初聽起來平淡無奇:工業機器人將各種電子零件裝到電動車控制單元的外殼裡。接著進行清潔並檢查、分類或是後續加工。以上就是基本概念。然而,這個核心元件對於電動車成品的生存,卻是至關重要——因此必須謹慎且精確地執行每一個組裝步驟。

水和電在生產過程中兩不相容——是嗎?

「我們為整個組裝過程中的每一個零組件製作所謂的『資料樹』。意思是,從最小的螺絲到電動車的外殼蓋,我們都能明確知道它們的來源以及加工方式。如此一來,如果之後電動車出現故障,就能夠找出可能的原因」,銷售總監 Georg Dullinger 解釋道。

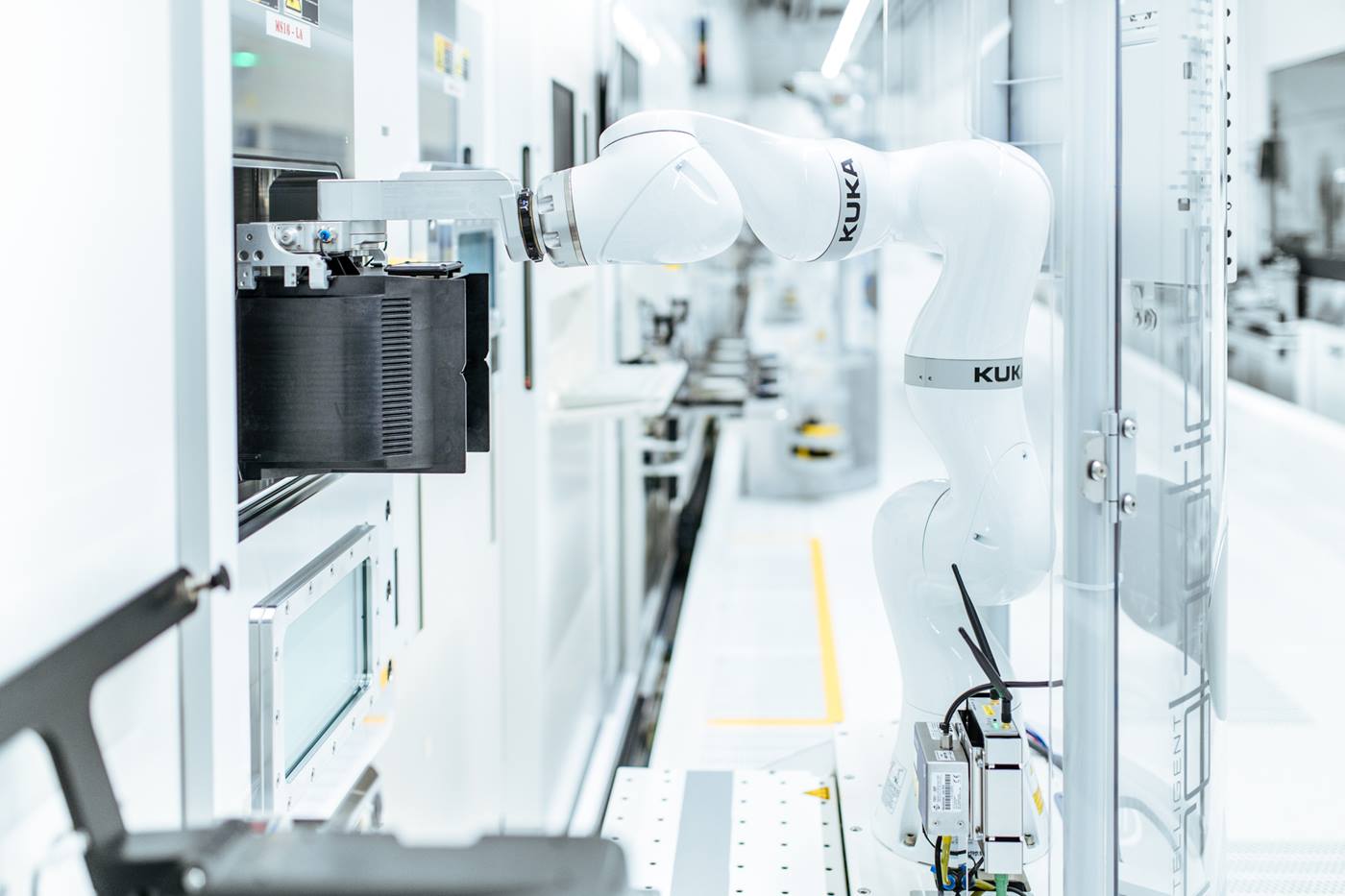

在這期間,會不斷地對車輛進行密封性檢查和功能性測試,以確保高品質的加工處理。最後一個步驟尤其精彩:一架 KR CYBERTECH 機器人將已完成的電動車控制單元從輸送帶上取下,然後在其中注入水。「理論上來說,水、電和數據技術絕不應聚在同一處」,SAR 的專案負責人 Franz Steinbauer 說,「但是在這種情況下,我們在大約 100 秒以內,將所有東西放在一起。水在接下來的步驟中將發揮冷卻的作用。」

何種自動化程度最適合?

KUKA 機器人將控制單元放入高壓和低壓絕緣測試裝置中——畢竟交流電最後會在這裡流過電動車的「靜脈」。接下來便是為電動車安裝作業系統,也就是為之賦予生命。在合格通過所有測試並將水排空之後,控制單元便已準備好作為車輛的心律調節器了。

至目前為止,仍由員工將零件放到生產線上,並在最後取下完成的電動車控制單元。但從長遠觀點來看,這個過程步驟也能夠自動化完成。Georg Dullinger 說:「我們現在就可以利用自動導引運輸系統,將各種不同的電子零組件從所謂的『超市』中取出,然後運送到各工站。這種解決方案不僅可以靈活擴展,更可以依據個別需求進行調整。」

例如,可以建立不同階段的生產線,其中一部份甚至可以讓供應商使用。Dullinger 也表示:「借助 KUKA 機器人,我們可以做出各種程度的擴展,甚至延伸至整個生產過程。我們應打造什麼樣程度的自動化技術,完全取決於我們的客戶。」