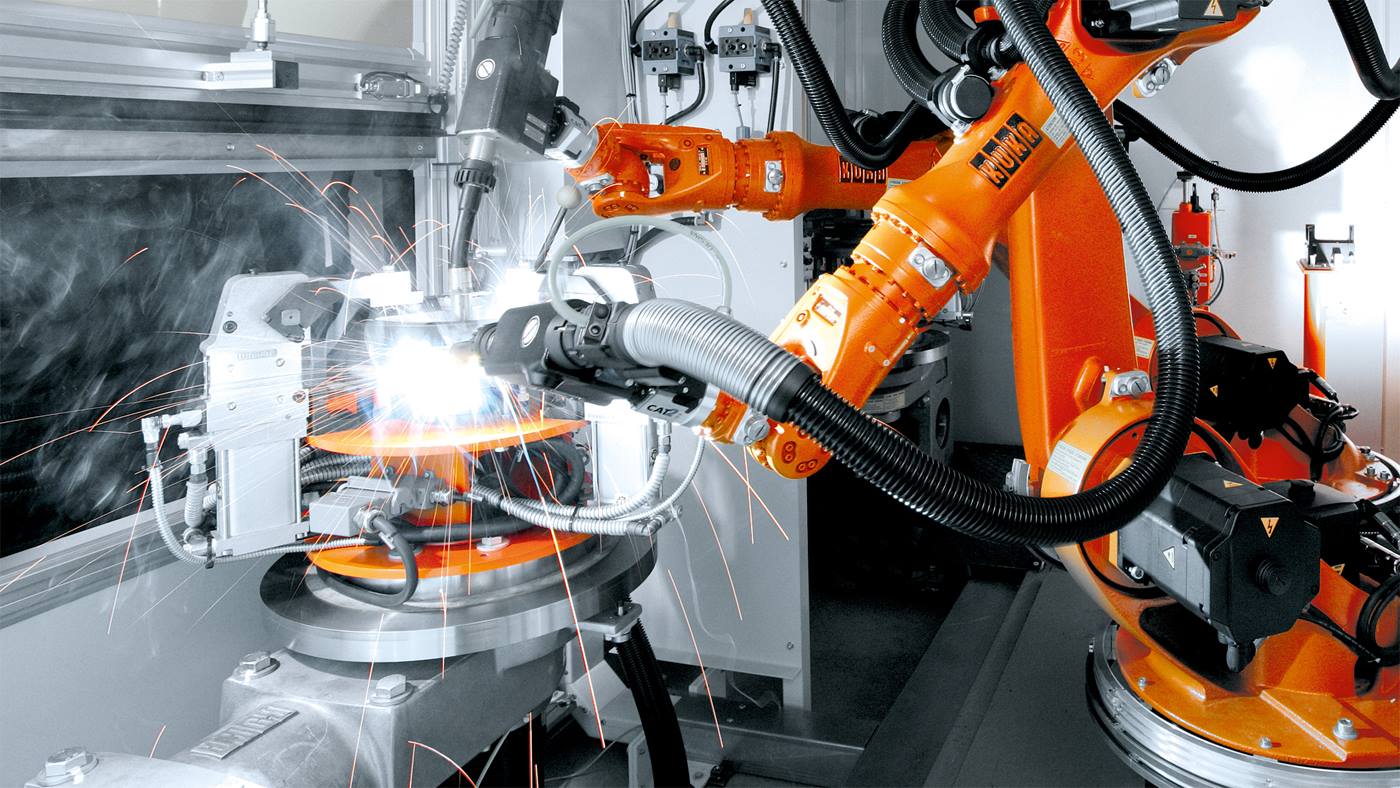

Configuración sencilla de las fuentes de corriente

Los perfiles de la fuente de soldadura preconfigurados garantizan una alta compatibilidad con todas las fuentes de corriente convencionales y permiten una integración sencilla. Gracias al diseño flexible se dispone de un control de las fuentes de corriente a través del Servicio con programa/tarea (fijación previa de valores teóricos mediante los números de programa) o el Servicio de canal/curvas características (fijación previa de valores teóricos mediante varios parámetros de soldadura).

La unidad de control del robot comunica con la fuente de corriente a través de bus de campo, p. ej., con el EtherCAT de serie. En este protocolo, la configuración completa del sistema de soldadura se elabora de forma cómoda mediante KUKA.WorkVisual y configuraciones predefinidas, p. ej., para fuentes de corriente Binzel, ESAB, EWM Fronius, Kemppi, Megmeet, Miller, Lincoln, Lorch y SKS con solo un clic de ratón. Con la parametrización individual, optimizará su configuración según sus necesidades.