Flexible et simple : tout est iisy

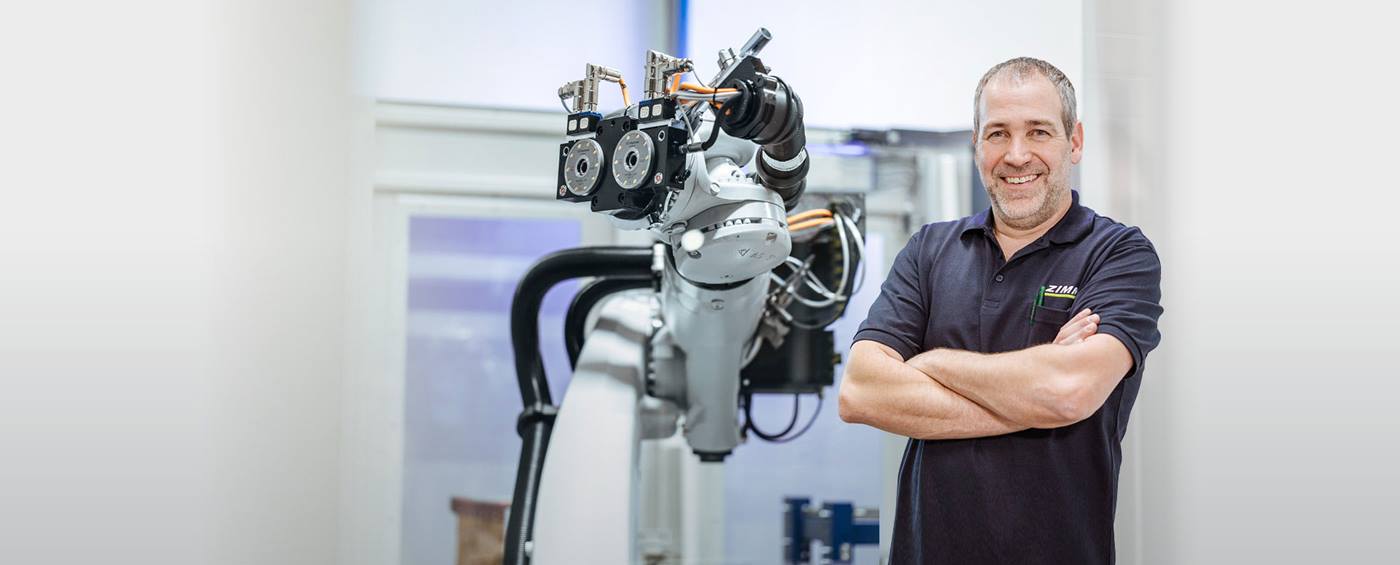

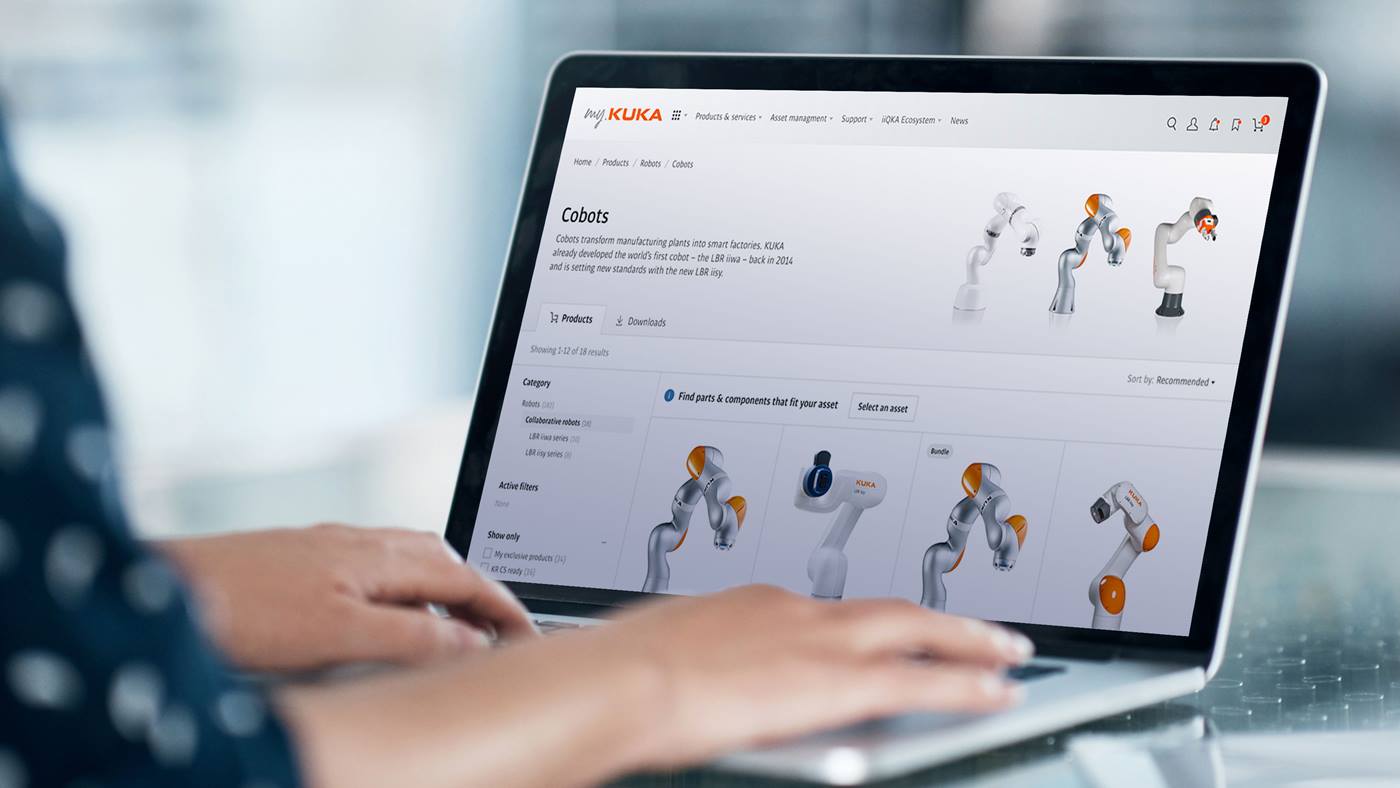

Lors d’un salon à Cassel, Bastian Fest, directeur de FMO Surface GmbH & Co. KG, a fait la connaissance de Robert Korte, ingénieur commercial chez KUKA, qui lui a présenté le robot collaboratif LBR iisy. L’entrepreneur a été immédiatement convaincu par les avantages du cobot. Au sein de la filiale de KUKA à Siegen, M. Fest a alors examiné le LBR iisy en toute tranquillité et s’est décidé à l’acheter - en toute simplicité via la marketplace KUKA. « Le LBR iisy réunit plusieurs facteurs dont nous avons besoin : La flexibilité, la facilité de programmation et la disponibilité collaborative. Nous l’avons donc acheté sans savoir exactement où nous allions l’utiliser », explique M. Fest à propos de cette démarche plutôt inhabituelle.

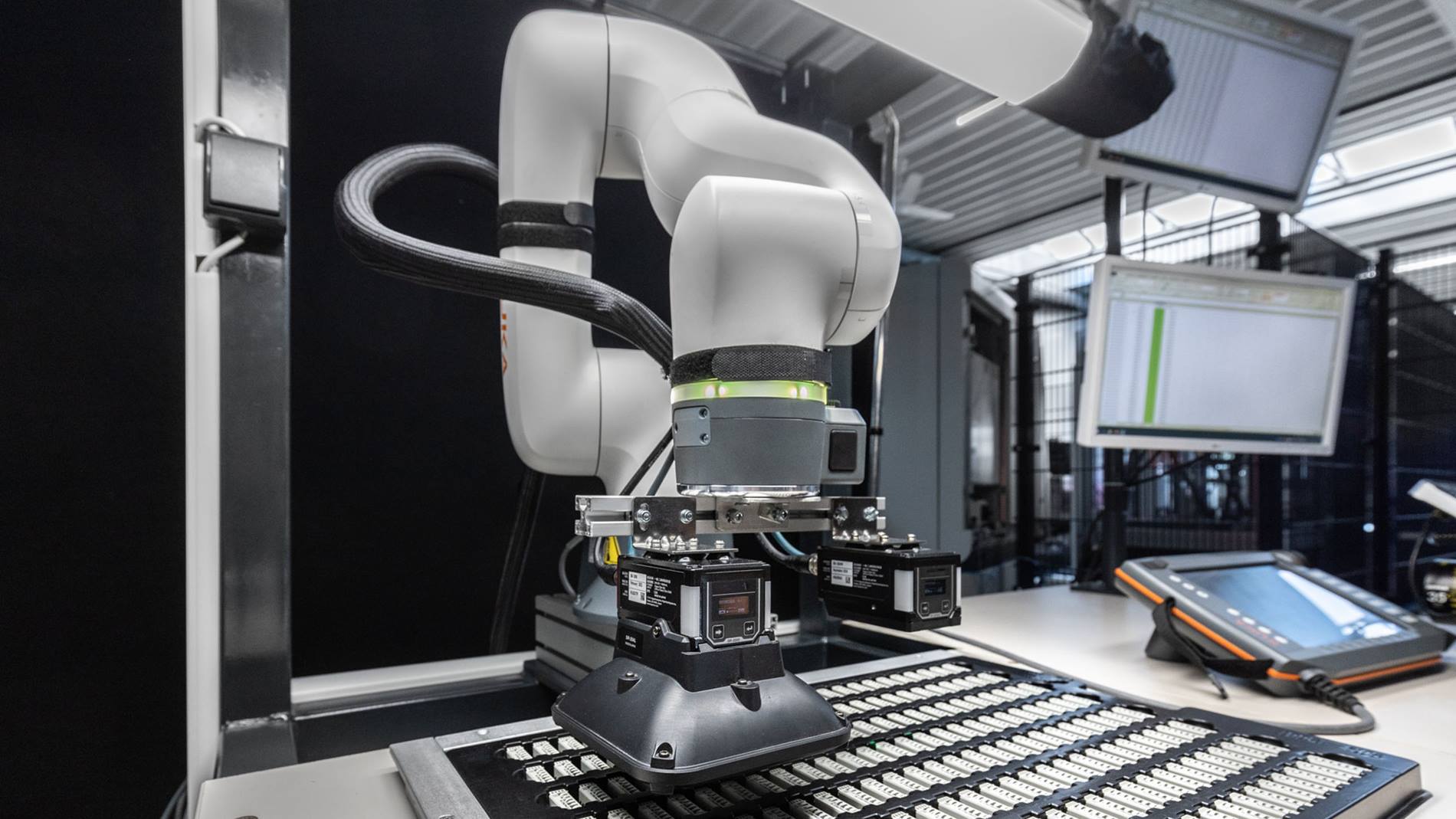

En ce qui concerne la programmation de robots, M. Fest se considère comme un débutant. En effet, lors de l’achat de son premier robot KUKA, M. Fest avait certes déjà suivi une formation KUKA College, mais celle-ci concernait le robot industriel KR CYBERTECH et remontait à quatre ans. Sa joie est d’autant plus grande car le nouveau cobot qui , grâce à sa facilité d’utilisation, permet aux débutants en programmation d’accéder à la robotique. De plus, il offre une sécurité sans aucune grille de protection.