Flexible y sencillo: todo iisy

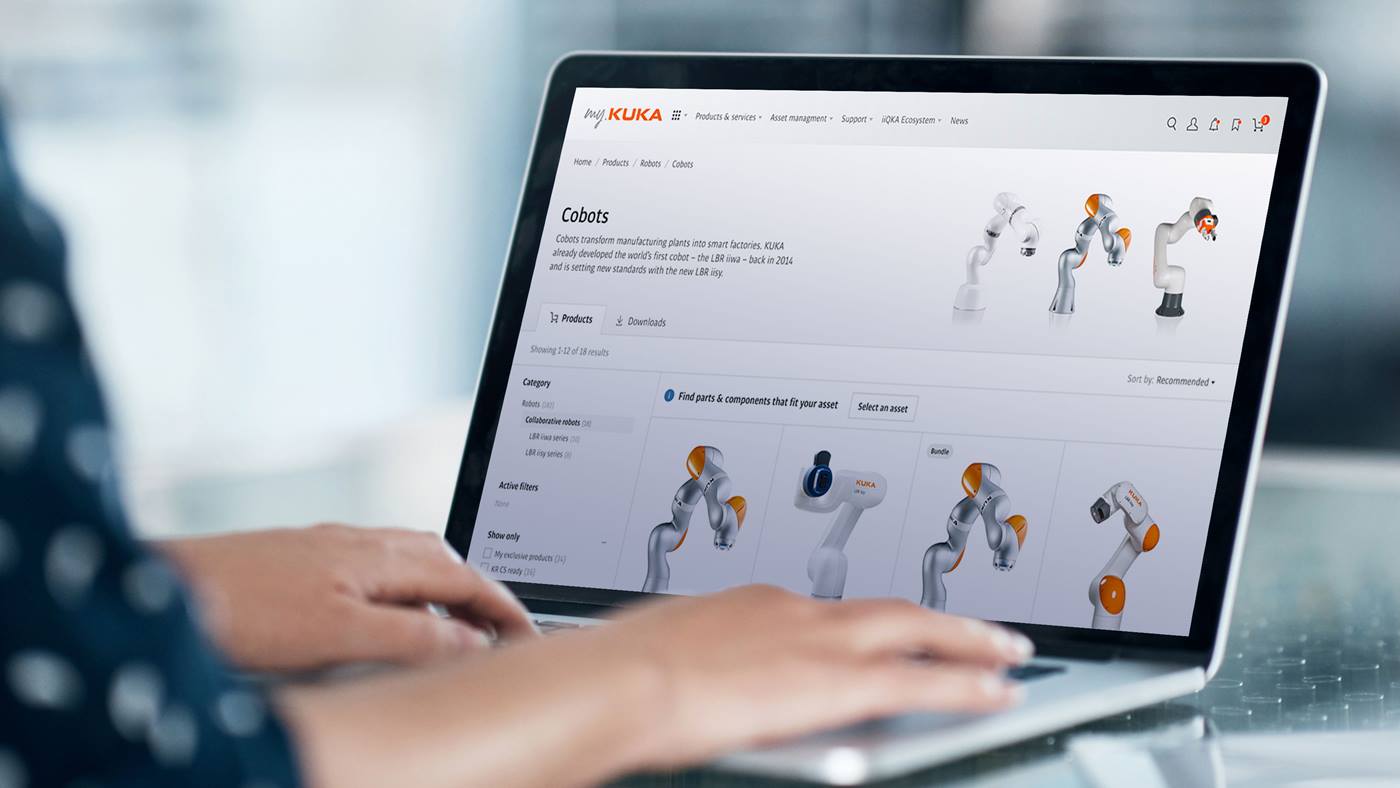

En una feria celebrada en Kassel, el director general de FMO Surface GmbH & Co. KG, Bastian Fest, conoció al ingeniero de ventas de KUKA, Robert Korte, el cual le presentó el robot colaborativo LBR iisy. El empresario fue consciente inmediatamente de las ventajas del Cobot. En la sucursal de KUKA en Siegen, Fest pudo echar un vistazo al LBR iisy con tranquilidad y decidió adquirirlo, de forma sencilla y cómoda, a través del KUKA Marketplace. «El LBR iisy reúne diferentes factores que necesitamos: flexibilidad, facilidad de programación y disponibilidad para la colaboración. Por lo tanto, lo hemos adquirido sin saber exactamente dónde queremos utilizarlo», afirma Fest sobre este paso, de lo más inusual, que han dado.

En lo que respecta a la programación de robots, Fest se considera un principiante. Esto se debe a que, en el momento de adquirir su primer robot KUKA, Fest ya había realizado un curso de formación en el KUKA College, pero relativo al robot industrial KR CYBERTECH, y han pasado ya cuatro años. Aún más grande es su alegría por el nuevo Cobot que, gracias a su fácil manejo, permite también a los principiantes en programación el acceso a la robótica. Además, ofrece seguridad sin necesidad de vallas protectoras.