Elastyczny i prosty w obsłudze: It's iisy

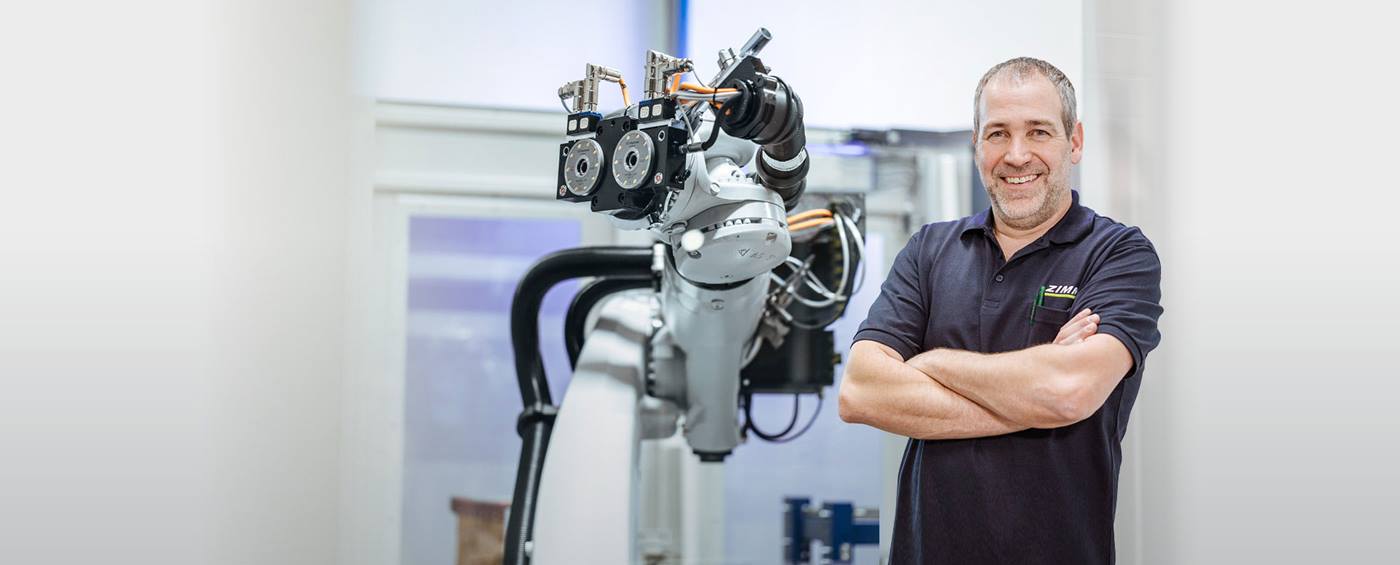

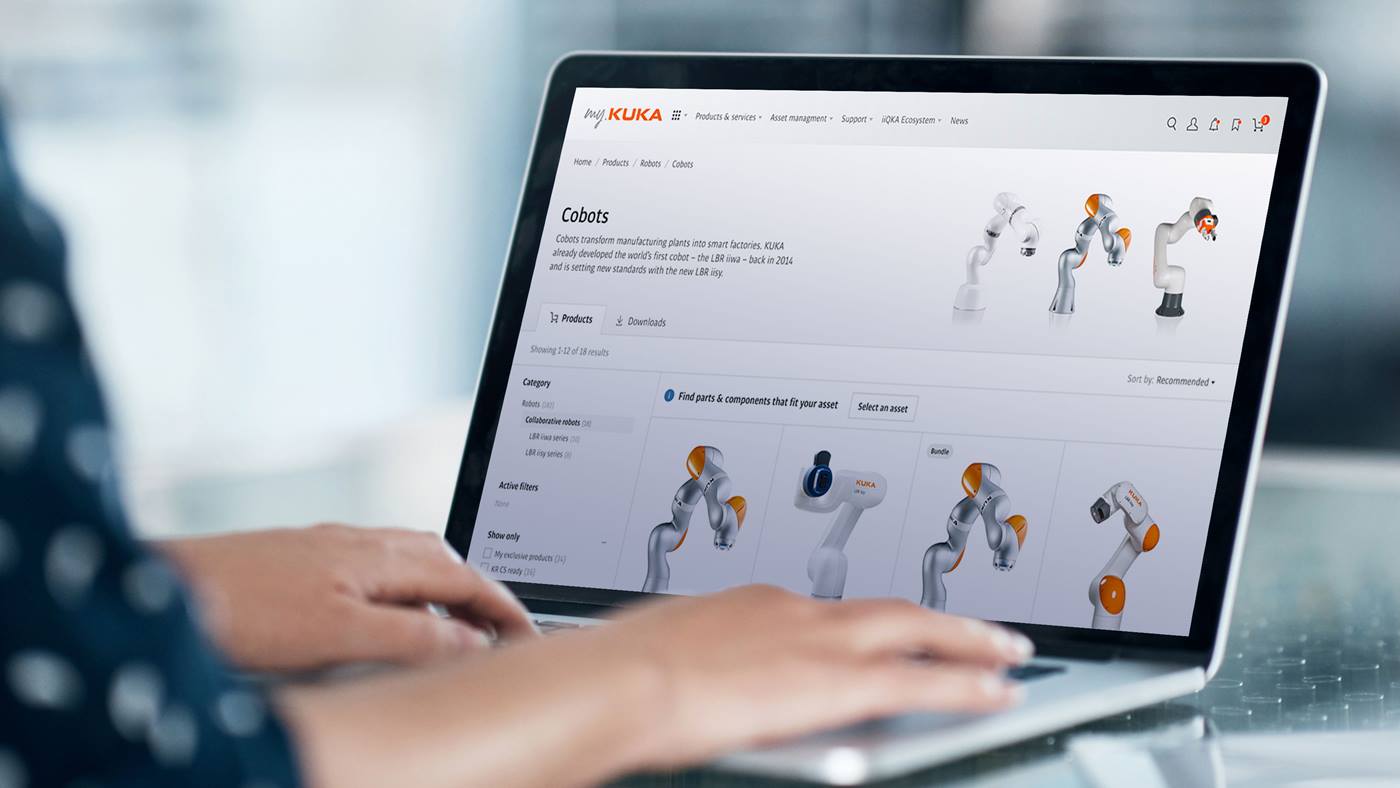

Bastian Fest, dyrektor zarządzający FMO Surface GmbH & Co. KG, spotkał się na targach w Kassel z inżynierem sprzedaży KUKA Robertem Korte, który zaprezentował mu robota współpracującego LBR iisy. Przedsiębiorca od razu dostrzegł zalety kobota. Fest obejrzał kobota LBR iisy w oddziale KUKA w Siegen i zdecydował się na zakup – łatwo i wygodnie poprzez KUKA Marketplace. „LBR iisy łączy w sobie kilka zalet, których potrzebujemy: elastyczność, łatwość programowania i gotowość operacyjną do współpracy. Dlatego kupiliśmy go nie wiedząc dokładnie, do czego będziemy go używać” – mówi Fest, co jest dość nietypowym podejściem.

Jeśli chodzi o programowanie robotów, Fest określa siebie jako osobę początkującą. Kiedy Fest kupił swojego pierwszego robota KUKA, miał już za sobą szkolenie w KUKA College, ale dotyczyło ono robota przemysłowego KR CYBERTECH i odbyło się cztery lata temu. Tym bardziej cieszy go nowy kobot, którego łatwość obsługi sprawia, że nawet początkujący programiści mogą uzyskać dostęp do robotyki. Gwarantuje też bezpieczeństwo bez żadnych ogrodzeń ochronnych.