Flexibel und einfach: Alles iisy

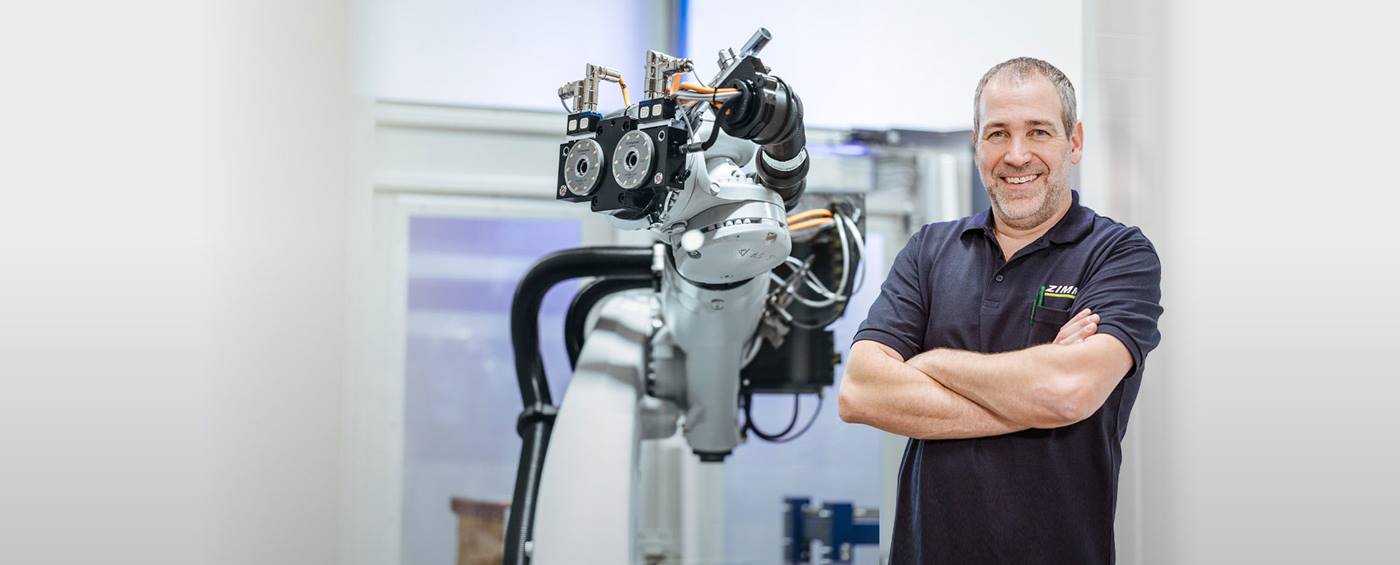

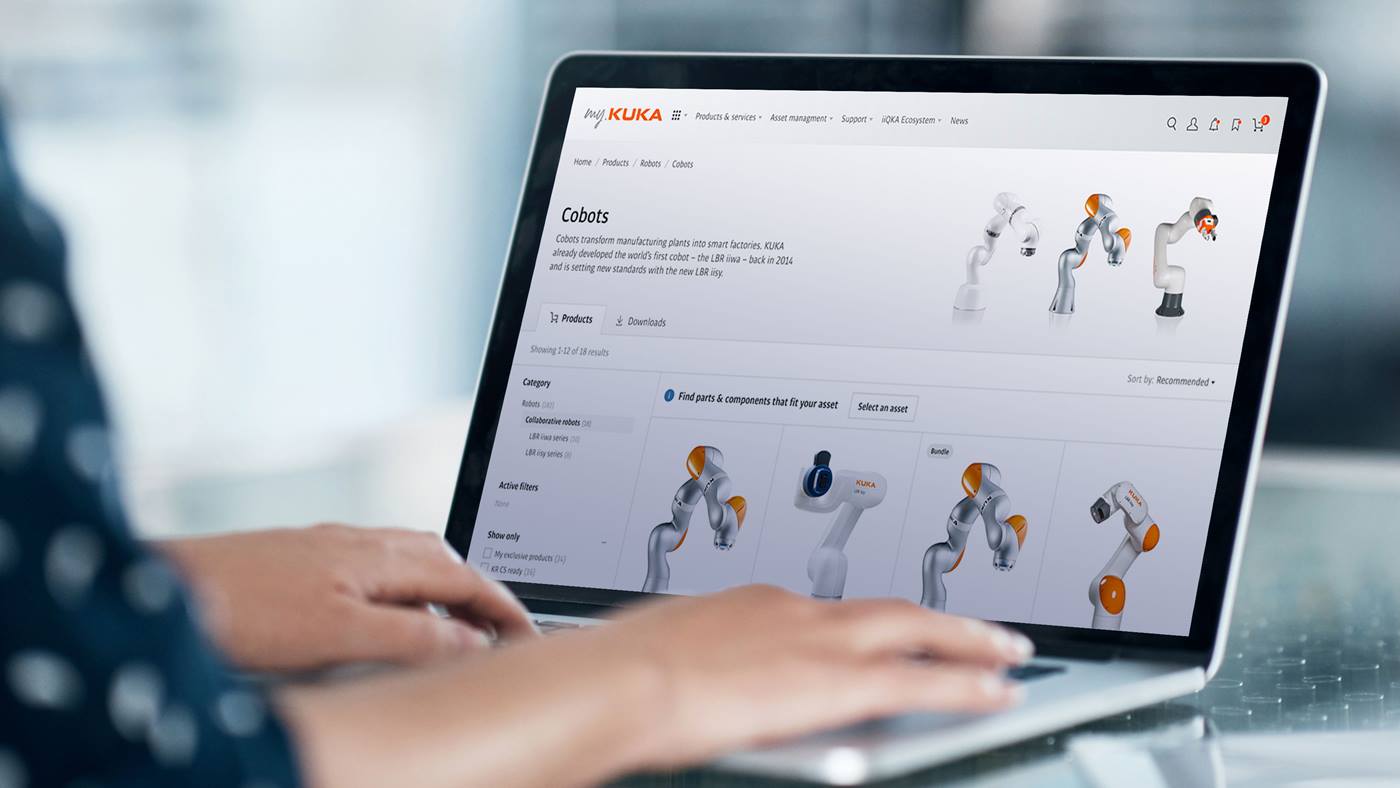

Auf einer Messe in Kassel lernte Bastian Fest, Geschäftsführer der FMO Surface GmbH & Co. KG, den KUKA Vertriebsingenieur Robert Korte kennen, der ihm den kollaborativen Roboter LBR iisy vorstellte. Der Unternehmer war sofort von den Vorteilen des Cobots überzeugt. In der Niederlassung von KUKA in Siegen schaute sich Fest daraufhin den LBR iisy in Ruhe an und entschied sich für den Kauf – ganz einfach und bequem über den KUKA Marketplace. „Der LBR iisy vereint verschiedene Faktoren, die wir benötigen: Flexibilität, leichte Programmierbarkeit und die kollaborierende Einsatzbereitschaft. Daher haben wir ihn gekauft, ohne genau zu wissen, wo wir ihn einsetzen wollen“, sagt Fest über den eher ungewöhnlichen Schritt.

Was die Programmierung von Robotern angeht, bezeichnet Fest sich als Anfänger. Denn beim Kauf seines ersten KUKA Roboters hatte Fest zwar bereits eine Schulung am KUKA College absolviert, doch diese betraf den Industrieroboter KR CYBERTECH und lag vier Jahre zurück. Umso größer ist seine Freude über den neuen Cobot, der durch seine leichte Bedienbarkeit auch Programmieranfängern den Zugang zur Robotik ermöglicht. Zudem bietet er Sicherheit ganz ohne Schutzzäune.