Flessibile ed intuitivo: tutto molto iisy!

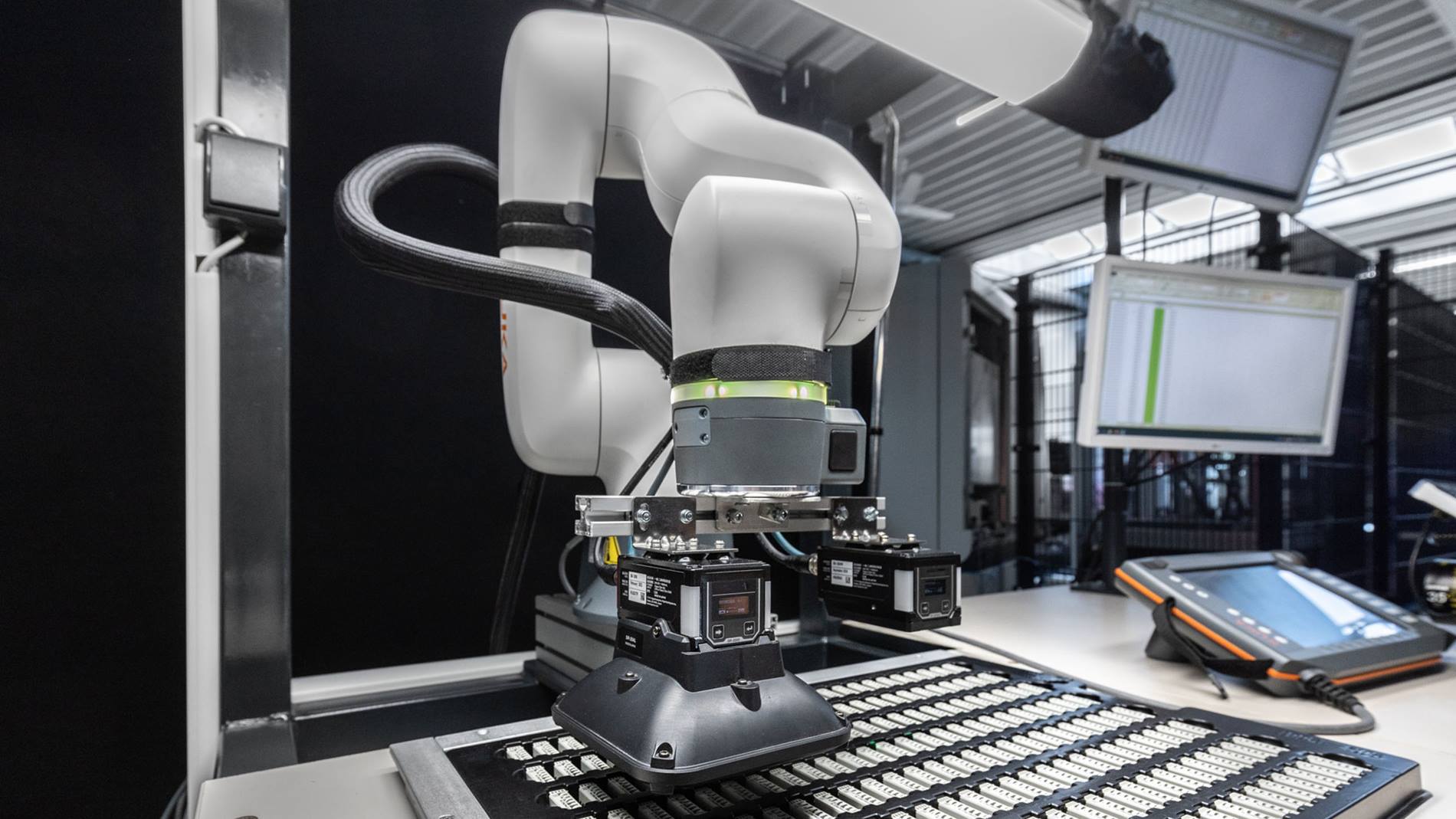

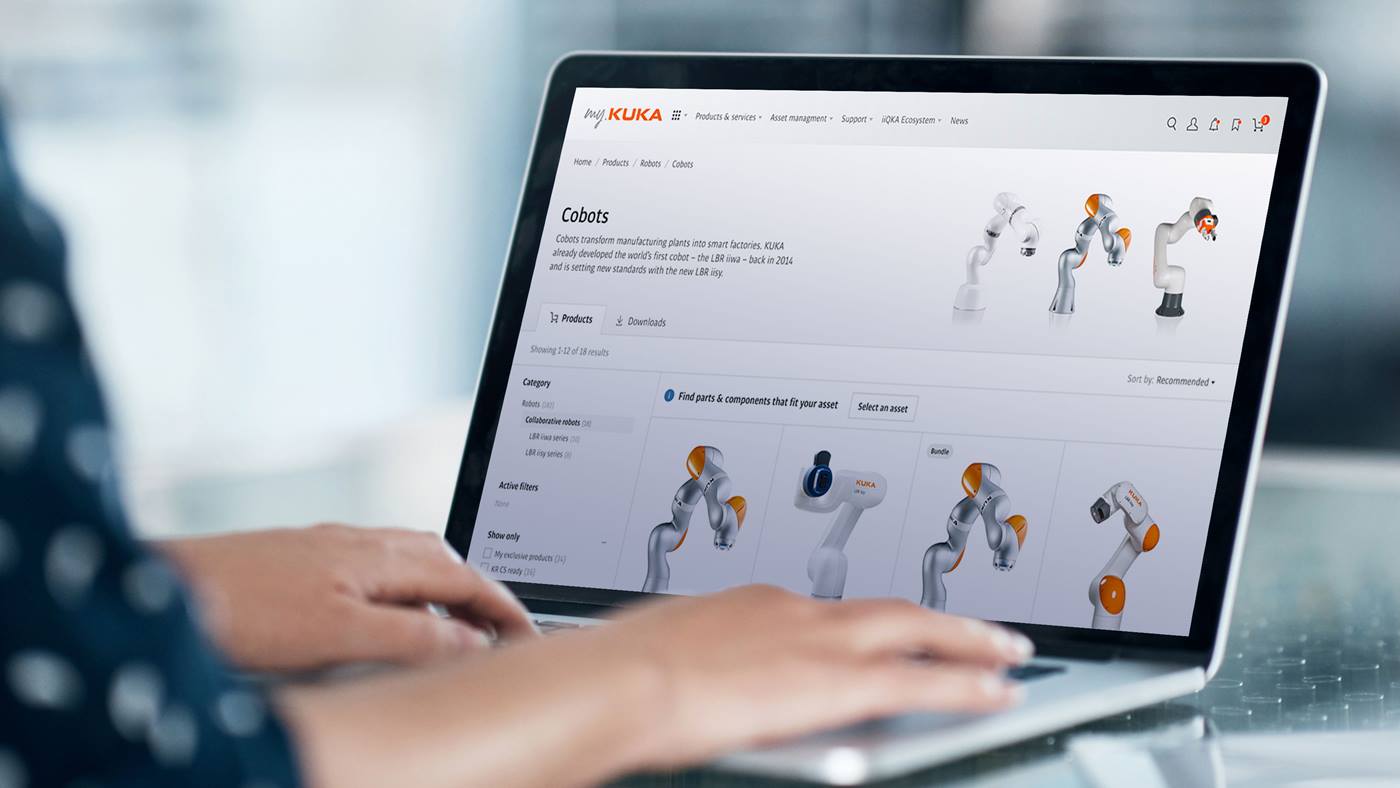

In occasione di una fiera a Kassel, Bastian Fest, amministratore delegato di FMO Surface GmbH & Co. KG, ha incontrato l'ingegnere commerciale di KUKA Robert Korte, che gli ha presentato il robot collaborativo LBR iisy. L'imprenditore si è subito convinto dei vantaggi del cobot. In seguito Fest ha dato un'occhiata al LBR iisy presso la filiale KUKA di Siegen e ha deciso di acquistarlo – in modo semplice e comodo attraverso il KUKA Marketplace. “L'LBR iisy combina diversi fattori di cui abbiamo bisogno: flessibilità, facilità di programmazione ed essere collaborativo. Per questo l'abbiamo comprato, senza sapere esattamente dove volevamo usarlo”, racconta Fest a proposito di questa mossa piuttosto insolita.

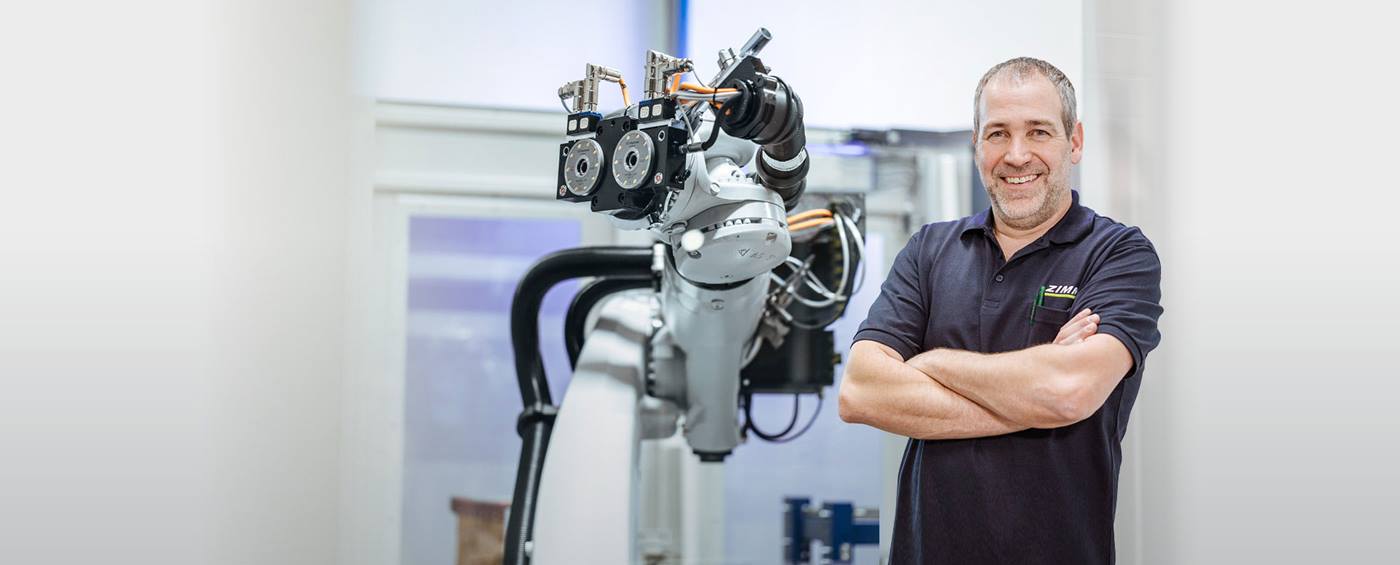

Quando si tratta di programmare robot, Fest si descrive come un principiante. Quando Fest ha acquistato il suo primo robot KUKA, aveva già completato un corso di formazione presso il KUKA College, ma era per il robot industriale KR CYBERTECH e si era svolto quattro anni fa. Ma, grazie alla facilità di utilizzo e alla possibilità anche per i programmatori meno esperti di accedere alla robotica, è molto entusiasta per il suo nuovo Cobot. Offre inoltre grande sicurezza senza recinzioni di protezione.