Bij KUKA fabriceren twee gereedschapsmachines 14 verschillende onderdelen – voor en met KUKA robots

Ontwikkeling, productie en distributie van industriële robots, besturingen en software: daarmee behoort KUKA Roboter GmbH met hoofdvestiging in Augsburg tot de leiders op de wereldmarkt

Ook in de eigen robotproductie kiezen de Augsburgers voor automatisering. Een gemiddelde stijging van de productiviteit met meer dan 15% is het resultaat van de meest recente op robots gebaseerde automatisering van twee bewerkingscentra in hal 10.

Onderdelen voor de productie van KUKA robots

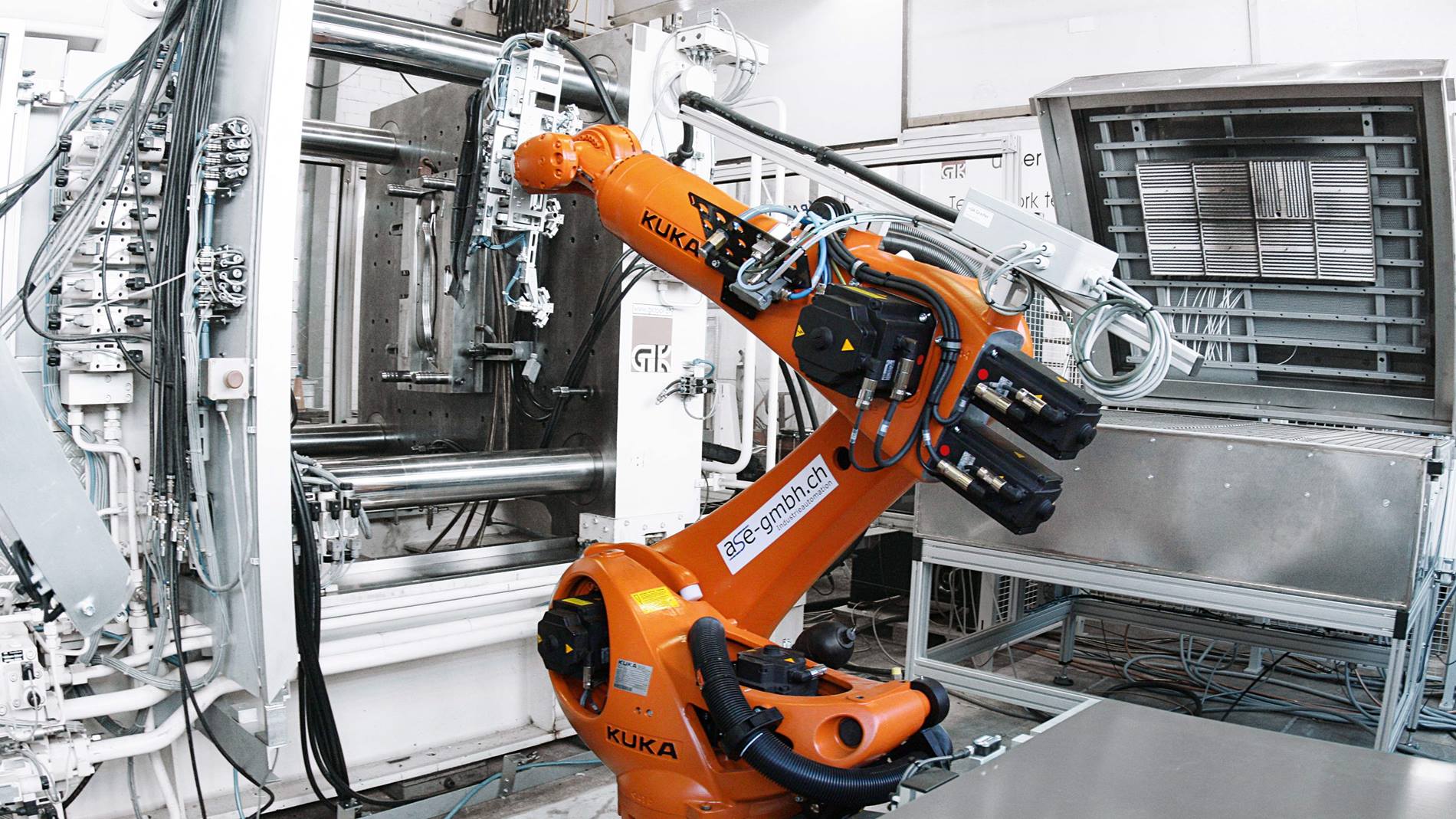

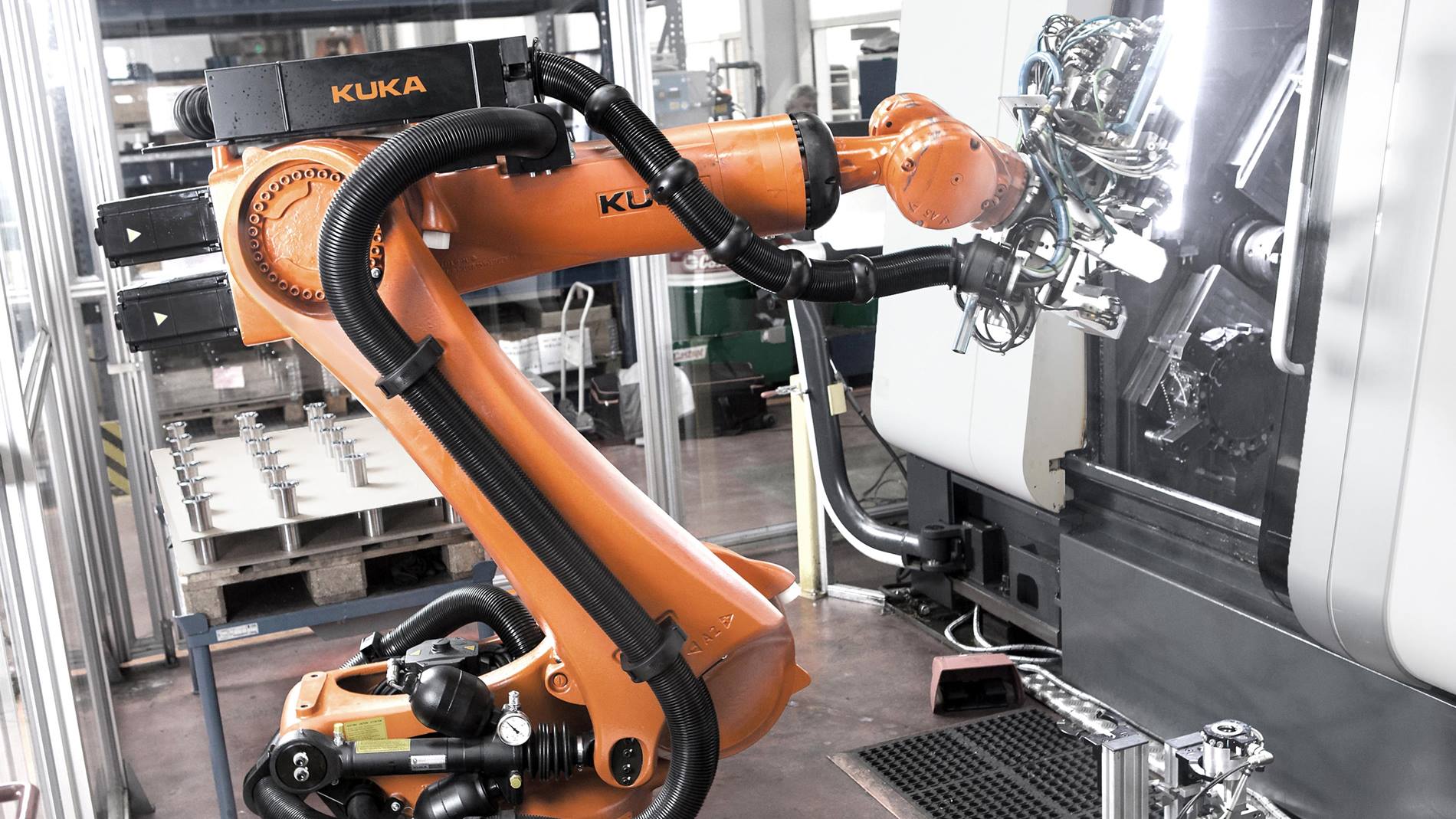

In een gebied die 3000 vierkante meter bedekt, produceert de bewerkingsafdeling hier onderdelen die worden gebruikt voor de productie van KUKA robots. Sinds 2013 vormen twee DMG-gereedschapsmachines van het type Sprint 65-3 (kortweg: Sprint) en CTX beta 1250 TC-4A (kortweg: CTX) uit gietstukken en zaagdelen 14 onderdelen, die vervolgens in de aanpalende robotmontage worden gemonteerd.

Uiterst flexibele automatiseringsoplossing

Hoge flexibiliteit op een klein oppervlak kenmerkt de automatiseringsoplossing. Het toevoersysteem voor bouwdelen KS CycleMove van KUKA Systems GmbH verleent de cellen extra aanpassingsvermogen. Daarnaast maakt het bufferen van de onderdelen een manloze looptijd van maximaal acht uur mogelijk. Terwijl de Sprint-installatie, een draaimachine, in een paar minuten robotcomponenten fabriceert uit zaagdelen, bewerkt de aanpalende draai-freesmachine CTX gietstukken en zaagdelen in een cyclustijd van circa 30 minuten.

Op de Sprint worden momenteel zeven onderdelen gefabriceerd, waarbij het spectrum uiteenloopt van een bout voor de KR QUANTEC-serie met een diameter van 55 mm tot aan een flens voor de robot voor zware lasten uit de KR FORTEC-serie met een diameter van 120 mm. Ook met de CTX worden zeven onderdelen gemaakt, waarbij de onderdelen onder andere worden verwerkt tot tandwielbehuizingen voor de KR AGILUS en de KR QUANTEC met een diameter van 95 mm tot 246 mm. Dankzij verschillende aan- en afvoerbanen kunnen de bewerkingscentra autonoom in drieploegendienst werken.

Eenvoudig omstellen en uitbreiden