Met een uitgebreid aanbod aan compleet geïntegreerde hard- en software evenals technologische diensten ondersteunt de divisie Digital Factory (DF) producerende bedrijven over de hele wereld bij het vergroten van de flexibiliteit en efficiëntie van hun productieprocessen en het sneller op de markt brengen van nieuwe producten. In Bad Neustadt an der Saale heeft Siemens een Lead Factory voor elektromotoren. Daar worden onder andere ook de motoren voor talrijke KUKA robots van geproduceerd.

Met een expertise van vele honderdduizenden elektromotoren en circa 1700 medewerkers is de Lead Factory een innovatief voorbeeld voor "hightech made in Germany". Nu ondersteunt Siemens de motorproductie in Bad Neustadt met de flexibele lichtgewicht cobot LBR iiwa van KUKA, die ook hand in hand met zijn menselijke collega's in de Lead Factory kan samenwerken.

Automatisering van werkstuk-handling

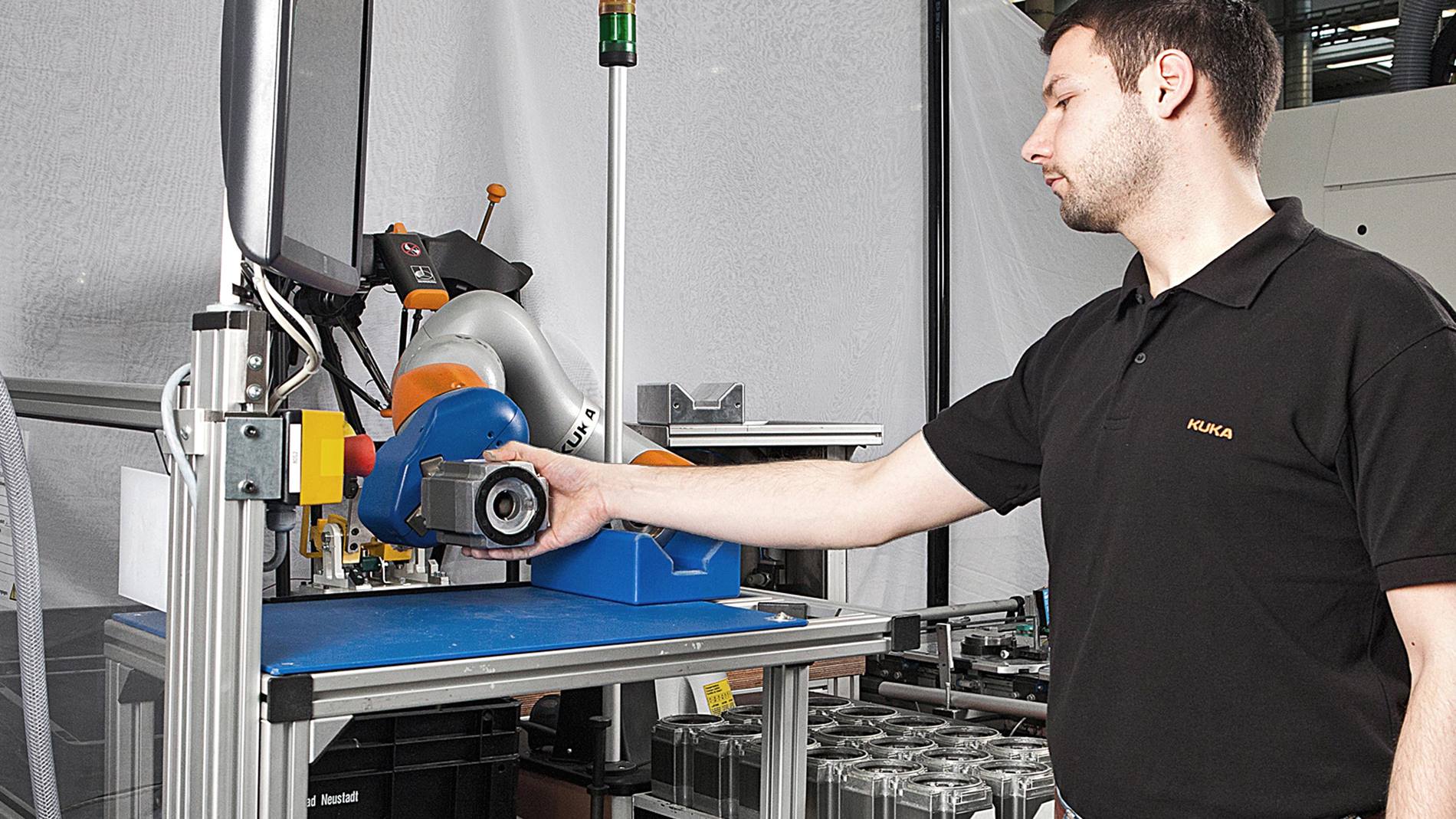

In het kader van de fabricage van statoren zocht Siemens een flexibele oplossing voor het automatiseren van het doorgeven en plaatsen van werkstukken – waarbij hoge kwaliteit en permanente toegankelijkheid van de werkruimte voor de mens vereist waren.

KUKA LBR iiwa cobot werkt autonoom en coöperatief

Samen met de afdeling Advanced Technology Solutions van KUKA Systems GmbH uit Augsburg heeft Siemens een flexibele cel ontwikkeld met de lichtgewicht cobot LBR iiwa van KUKA. In de

Siemens-fabriek in Bad Neustadt fungeert de robot als een roterende

multitasker die op een wagen is gemonteerd, met als taak het component te verwerken, uit een werkstukdrager te halen en naar een draaimachine te brengen, die het verspanen van de statoren voor zijn rekening neemt.

Maar dat is nog niet alles: ook voor de kwaliteitscontrole wordt de robot ingezet. Hij neemt de voltooide onderdelen en scant de barcode. Nadat de werkstukken met blaaslucht gereinigd zijn, worden ze door de lichtgewicht cobot naar het meetstation in een kantelinrichting.

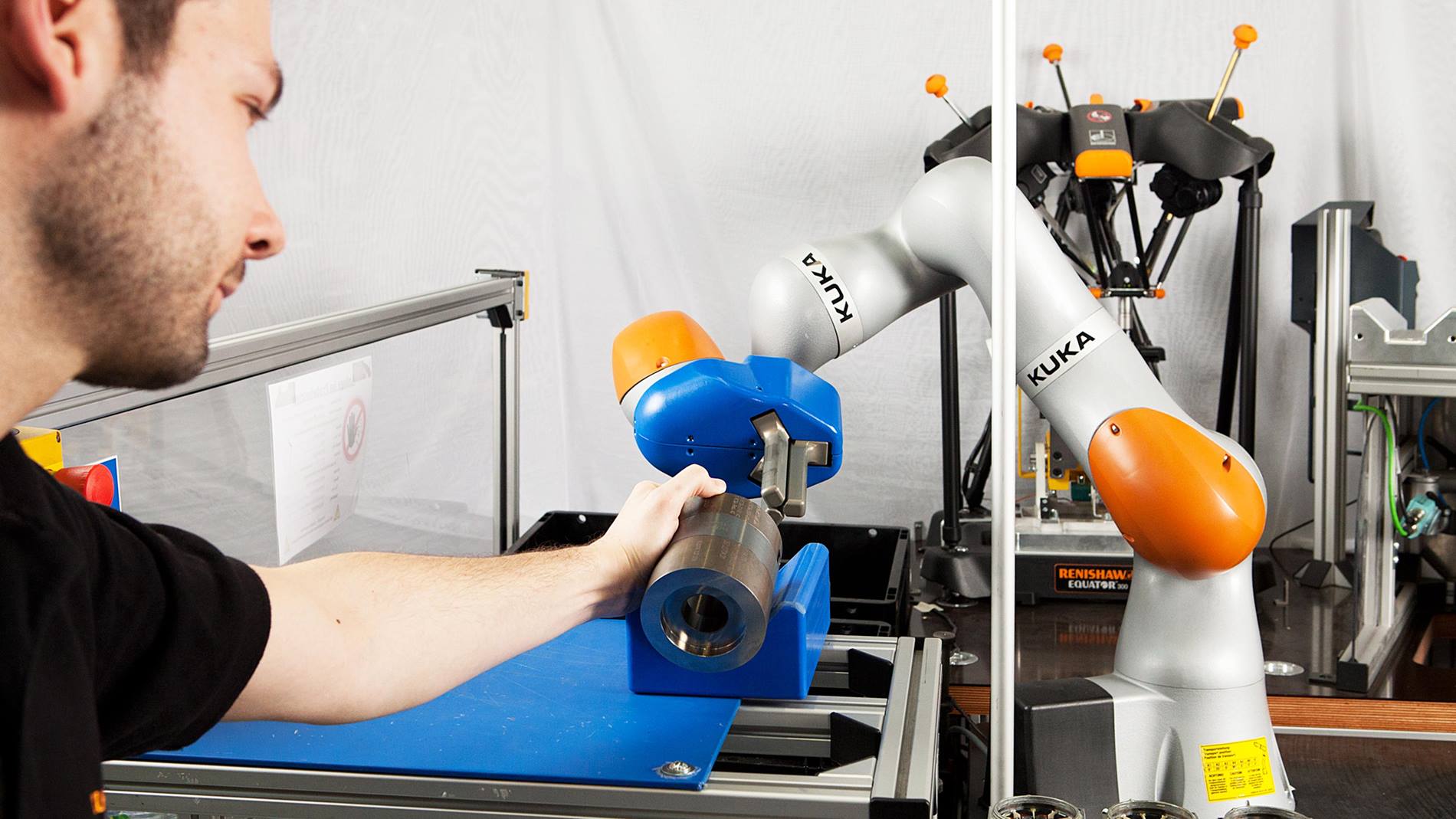

Daar worden eventuele afwijkingen vastgesteld. Dankzij de gekoppelde technologie kunnen eventueel correcties met behulp van de exacte opmeting en identificatie van elk onderdeel berekend en in het systeem uitgevoerd worden. Geheel in overeenstemming met Industrie 4.0 organiseert het systeem zichzelf. Vervolgens plaatst de robot het onderdeel in een kunststofkrat om het te laten afleveren. Delen die in de machine moeten worden bijgewerkt, komen in een tussenstation, dat als MRS-zone gedefinieerd is voor de mens-robot-samenwerking. Hier kan de werknemer zich samen met de robot veilig bevinden en indien nodig onderdelen van de werkstukken weghalen of aanpassen.

Geen veiligheidsomheining dankzij sensitieve robottechnologie

Vanwege zijn sensitieve eigenschappen is de door Siemens gebruikte, nog geen 30 kg zware lichtgewicht cobot LBR iiwa voorbestemd voor de samenwerking tussen mens en machine. Met zijn zeven assen is hij niet alleen leniger en beweeglijker dan de meeste modellen van zijn type, hij bezit krachtmomentsensoren in alle asse die er voor zorgen dat de robot sensitief is – dat wil zeggen dat hij hindernissen in de ruimte kan herkennen en erop kan reageren. Daarmee bewijst KUKA dat robotautomatisering en een hoge flexibiliteit elkaar niet hoeven uit te sluiten. Door de inzet van de sensitieve robottechnologie is een mens-robot-samenwerking mogelijk. Daardoor komen de tot nu toe vereiste omheining en het extra sensorsysteem voor het herkennen van onderdelen te vervallen.

Een geslaagde, flexibele oplossing

Daarom hebben we gekozen voor de flexibele lichtgewicht cobot LBR iiwa in combinatie met een mobiele oplossing, om de robot afhankelijk van de situatie te kunnen gebruiken of gewoon aan de kant te zetten. Torsten Franz, projectmanager in het team Technologie-ontwikkeling, voegt daaraan toe: "Een MRS-toepassing was ook voor ons nieuw. Met het nieuwe systeem wilden we ook zelf nieuwe kennis opdoen en ons stap voor stap verder ontwikkelen. Dat is in dit gezamenlijke project met KUKA heel goed gelukt. De oplossing is overtuigend."