KUKA automatiseert laserinstallatie van toeleverancier in auto-industrie Proseat

Proseat maakt bij de productie van stoelelementen voor BMW gebruik van een automatiseringsoplossing van KUKA. Met de laserinstallatie van het bedrijf in Augsburg kan ondanks de complexe 3D-geometrie zuiver worden gesneden. Het levert hiermee een hoogwaardigere oplossing in vergelijking met het stansen, de methode die aanvankelijk was gepland.

De opgave

De oplossing

In de fabriek in Polen staan twee geautomatiseerde laserinstallaties van KUKA, de specialist voor automatiseringsprocessen. In tegenstelling tot het mechanisch snijden is het nieuwe proces:

-

nauwkeurig,

-

slijtvast en

-

zuiver

Door deze voordelen is het lasersnijden als methode in de metaalbewerking een groot succes geworden. Bij niet-metalen bouwdelen is deze technologie echter nog geen gevestigde methode. Wat voor KUKA geen reden is de laser niet toe te passen. KUKA houdt zich al langere tijd intensief bezig met dit thema en heeft met diverse materialen geëxperimenteerd.

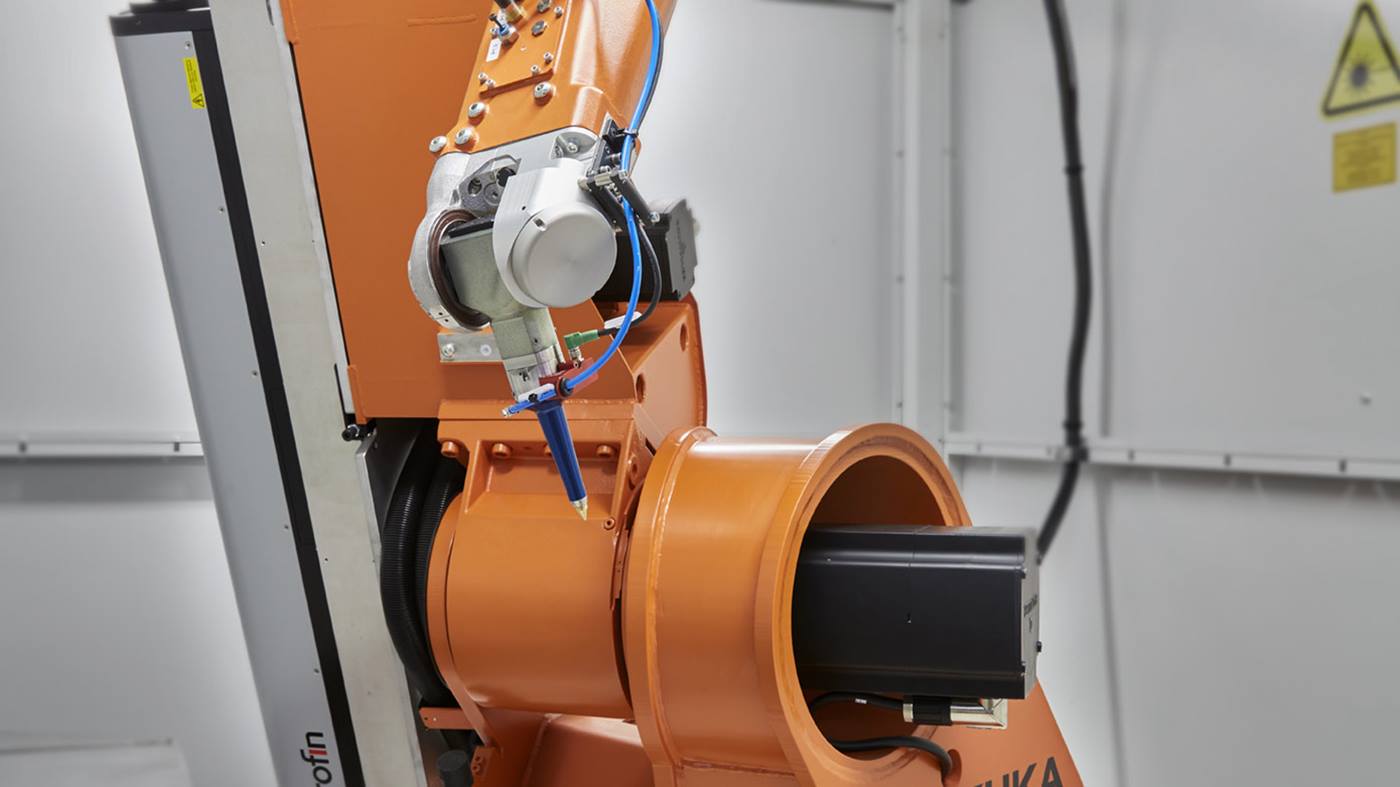

In de vestiging te Obernburg wordt al sinds bijna twintig jaar aan oplossingen gewerkt om verschillende materialen zo efficiënt mogelijk te kunnen bewerken. Al in 1998 kwam KUKA met de eerste automatische laserinstallatie voor Volkswagen. Tegenwoordig zijn er bij verschillende klanten al meer dan driehonderd installaties in gebruik. Proseat kon profiteren van de ervaring en proceskennis van het bedrijf in Augsburg: In cycli van vijftig seconden worden de stoelhoezen voor de linker en rechter zijwang door middel van sublimatiesnijden met een laser vervaardigd. Het hart van de installatie is de CO2-laserrobot. Door de geïntegreerde straalgeleiding is de robot flexibeler en dynamischer en kan hij zelfs bij moeilijke snijplaatsen. Ook de met een draaitafel en vacuümzuiger uitgeruste installatie-inrichting is precies op het proces afgestemd. De robotbesturing KRC 4 ROBOTstar completeert het automatiseringspakket: Hiermee kan de installatie eenvoudig worden bediend en overzien. In tegenstelling tot het uitstansen, de methode die aanvankelijk was gepland, biedt het lasersnijden talrijke voordelen:

- Minder programmering nodig: veranderingen in de carrosserie kunnen nog op het laatste moment worden uitgevoerd.

- Geen slijtage van het gereedschap, omdat er geen krachten op het bouwdeel worden uitgeoefend.

- Besparing van energie en kosten: de energietoevoer van de KUKA-CO2-laserrobot kan exact op het desbetreffende bewerkingsproces worden afgestemd.

Hier is speciale vakkennis gevraagd, omdat de eigenschappen van de materialen zeer uiteenlopen.