KUKA automatizza impianto laser del fornitore di componenti automobilistici Proseat

Nella produzione di elementi di seduta per BMW, Proseat punta sulla soluzione d'automazione di KUKA. L'impianto laser della società di Augusta permette tagli netti nonostante complesse geometrie in 3D. Esso offre dunque la soluzione di elevata qualità per le successive punzonature previste.

Il compito

La soluzione

Nello stabilimento in Polonia vengono impiegati, da specialisti dell'automazione di KUKA, due impianti laser automatizzati. Il processo si contrappone al taglio meccanico:

-

preciso,

-

resistente all'usura e

-

netto

Sulla base di questi vantaggi, il procedimento del taglio con il laser si è imposto nella lavorazione dei metalli. Nel caso di componenti non metallici, invece, la tecnologia non si è ancora stabilita. Non era motivo per KUKA di non utilizzare il laser. KUKA si è confrontata già in modo intenso con la tematica e ha sperimentato diversi materiali.

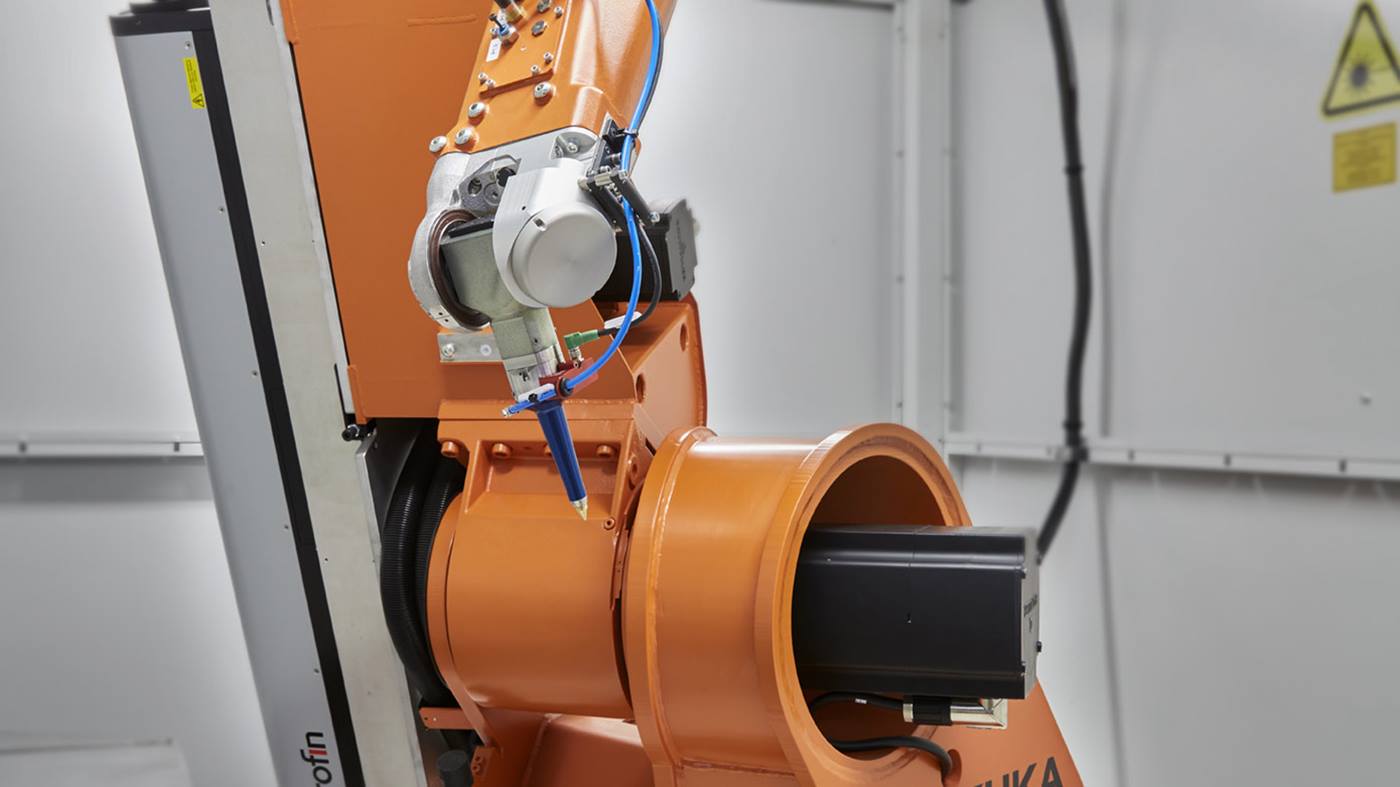

Presso la sede di Obernburg da quasi 20 anni si lavora meticolosamente alle soluzioni attraverso le quali poter lavorare, nel modo più efficiente possibile, diversi materiali. Già nel 1998, l'azienda ha realizzato la prima cella di automazione laser per VW. Oggi esistono più di 300 impianti presso diversi clienti. Proseat approfitta dell'esperienza e del know-how relativo al processo dell'azienda di Augusta: con il ciclo da 50 secondi vengono realizzati i rivestimenti per le fiancate laterali di destra e di sinistra, attraverso il taglio laser per sublimazione. Al centro dell’impianto campeggia il robot laser CO2. Attraverso l'orientamento del fascio integrato il robot è flessibile e dinamico e raggiunge persino i punti di incontro più difficili. Anche il dispositivo dell'impianto, dotato di una tavola rotante e una ventosa a vuoto, è stato adattato esattamente al processo. Il controllo robot KRC 4 ROBOTstar completa il pacchetto di automazione: in questo modo è possibile gestire e avere una visione d'insieme dell'impianto in modo semplice. Rispetto alla punzonatura prevista originariamente, il taglio con laser offre molti vantaggi:

- minor lavoro di programmazione: Le modifiche alle carrozzeria possono essere effettuate fino alla fine.

- nessun logoramento sullo strumento, che non esercita alcuna forza sul componente.

- Risparmio di energia e costi: l’energia del robot laser CO2 di KUKA può essere applicata esattamente e adattata allo specifico processo di lavorazione.

A tal proposito, è stato fatto ricorso a competenze particolari, poiché le caratteristiche dei materiali si differenziano molto.