Industrie 4.0 in de praktijk: referenties en succesverhalen

KUKA speelt een beslissende rol bij het stimuleren van de digitale transformatie. In het kader van partnerschappen streeft KUKA duidelijke doelen na: de industriële productie voorbereiden op uitdagingen en toepassingen die vandaag onbekend zijn - en dit zo tastbaar mogelijk doen.

KUKA en SAP: Industrie 4.0 in de productie

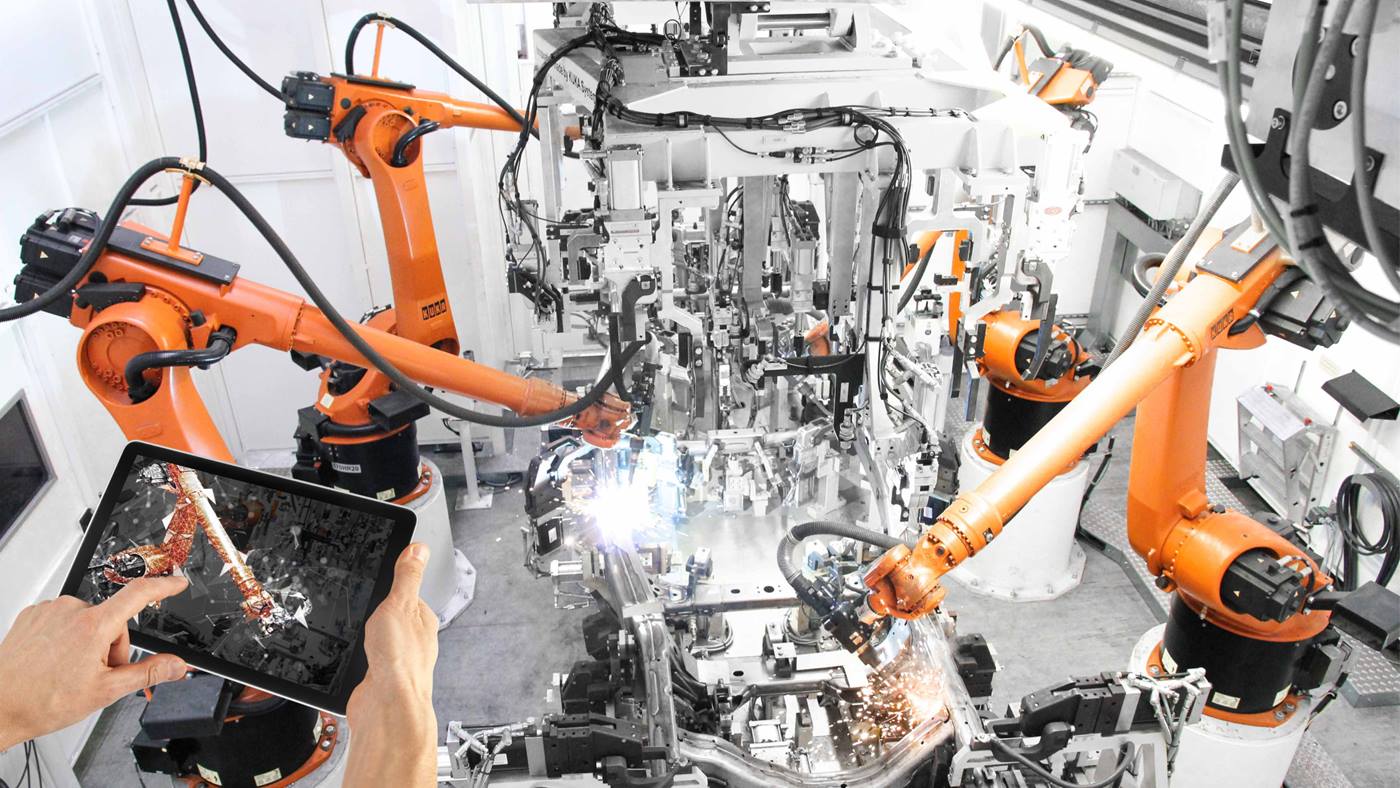

De positieve effecten van digitalisering worden duidelijk in tijden van crisis. Als een machine of een industriële robot onverwachts schade oploopt of stopt, als de prestaties niet meer kloppen of als toeleveringsketens uitvallen, is samenwerking met overkoepelende softwaresystemen nodig om het probleem op te lossen. Dit is waar SAP als leverancier van softwaresystemen om de hoek komt kijken.

Aan de hand van een productiecel in de eigen bewerkingsafdeling van KUKA laten we samen met SAP zien hoe industriële digitalisering kan slagen. Een SAP Asset Intelligence Network (SAP AIN) implementatie met een KUKA robot vindt plaats in een echte productieomgeving. Het doel is om de industriële productie voor te bereiden op uitdagingen en toepassingen die vandaag onbekend zijn door het gericht verzamelen en evalueren van gegevens.

KUKA in de Open Industry 4.0 Alliance

Om ervoor te zorgen dat de digitale transformatie in Europa niet wordt afgeremd door op zichzelf staande oplossingen en incompatibele normen, moeten de machines in alle sterk geautomatiseerde fabrieken en systemen dezelfde taal spreken: wat nodig is, is een leverancier-neutraal, gestandaardiseerd ecosysteem dat voor iedereen openstaat en ook logistiek en diensten integreert. Precies met dit doel is in 2019 de Open Industry Alliance opgericht: Gerenommeerde bedrijven uit de machinebouw, industriële automatisering en software hebben hier hun krachten gebundeld om een zogenaamd Open Industry 4.0 Framework te ontwikkelen - en KUKA staat aan de spits. Elk lid van de alliantie stelt zijn kerncompetenties ter beschikking om gebieden zoals connectiviteit, databeheer, IT-veiligheid en samenwerkingsmogelijkheden te standaardiseren. En de industrie in heel Europa profiteert van een open, op standaarden gebaseerd en compatibel aanbod voor het hele spectrum van een object in de productiewerkplaats tot aan service.

KUKA robots in de LEGO Cloud

Onderzoek is essentieel voor KUKA. Dit omvat ook een constante samenwerking met universiteiten en gerenommeerde instituten over de hele wereld. Een van onze onderzoekspartners is de Universiteit van Aalborg in Denemarken. Hier wilde een onderzoeksteam laten zien hoe eenvoudig verschillende machines in een productiewerkplaats met de cloud verbonden kunnen worden. De onderzoekers maakten gewoon gebruik van de open referentiearchitectuur van de Open Industry 4.0 Alliance waarvan wij medeoprichter zijn. Zo konden ze bijvoorbeeld een KUKA-robot verbinden met de Microsoft Azure-cloud van de Lego Group via een edge-interface van onze dochteronderneming Device Insight. Twee invoerstations, een handmatig station en een KUKA robotcel werden gecombineerd tot een kleine, slimme productielijn die LEGO stenen individueel kan assembleren en verpakken.

Wereldwijd serviceplatform op afstand van Device Insight

Krones is een toonaangevende fabrikant van proces-, vul- en verpakkingssystemen. Klanten die kiezen voor een Krones-systeem doen een grote investering en verwachten daarom terecht snelle en betrouwbare klantenondersteuning. De KUKA dochteronderneming Device Insight leverde Krones een wereldwijd remote-serviceplatform gebaseerd op Centersight

Krones servicetechnici kunnen hiermee verbinding maken met alle meer dan 20.000 systemen wereldwijd - tot op het besturingsniveau van individuele componenten.

Klanten van Krones autoriseren eenvoudig het tijdsbestek en de toegang tot hun systeem per e-mail of met een druk op de knop. Wanneer het serviceproces op afstand is gestart, documenteert Krones elke uitgevoerde activiteit in CENTERSIGHT®. Op deze manier behouden Krones klanten volledige controle, transparantie en rechtszekerheid - en krijgt Krones een overzicht van alle processen op een bepaalde machine. Last but not least zorgt CENTERSIGHT® ook voor meer duurzaamheid. Dit komt doordat technici van Krones nu alleen naar de locatie van de klant hoeven te reizen als vooraf via remote service is verduidelijkt of dit echt nodig is.

KUKA testfaciliteit met 5G

Voor veel moderniseringseisen zijn eerdere draadloze technologieën zoals WLAN of 4G niet voldoende: de transmissiesnelheden zijn te laag en het is mogelijk dat veiligheidsrelevante gegevens niet snel genoeg aankomen. De nieuwe 5G-standaard combineert echter de voor productie vereiste hoge bandbreedte met de nodige betrouwbaarheid. Momenteel bevindt 5G voor de industrie zich nog in de ontwikkelingsfase.

KUKA werkt er echter al aan dat 5G op lange termijn de bestaande draadloze technologieën zal vervangen. Zo hebben we bijvoorbeeld onze "Smart Production Center" testfaciliteit in Augsburg uitgerust met 5G technologie. Verschillende mobiele platforms die verbonden zijn met 5G maken het mogelijk dat de faciliteit een grote verscheidenheid aan producten produceert - van wasmachines tot fietsframes en carrosserieonderdelen.

Kom meer te weten over de testinstallatie.

SAP-showcase met KUKA cobots

Er zijn sterke partners nodig om Industrie 4.0 en het Industrial Internet of Things (IIoT) vooruit te helpen. Daarom werken we samen met SAP. SAP biedt hands-on showcases aan, bijvoorbeeld de de Industrie 4.0 Now Hub in Walldorf. Hier zijn KUKA cobots (LBR iiwa) betrokken bij een Digital Manufacturing Showcase, die demonstreert hoe mens en machine samenwerken in de slimme fabriek. Zo kunnen bezoekers live ervaren hoe SAP oplossingen, samen met KUKA robots en industriële hardware van andere fabrikanten, een revolutie teweegbrengen in productieprocessen.

KUKA verbindt

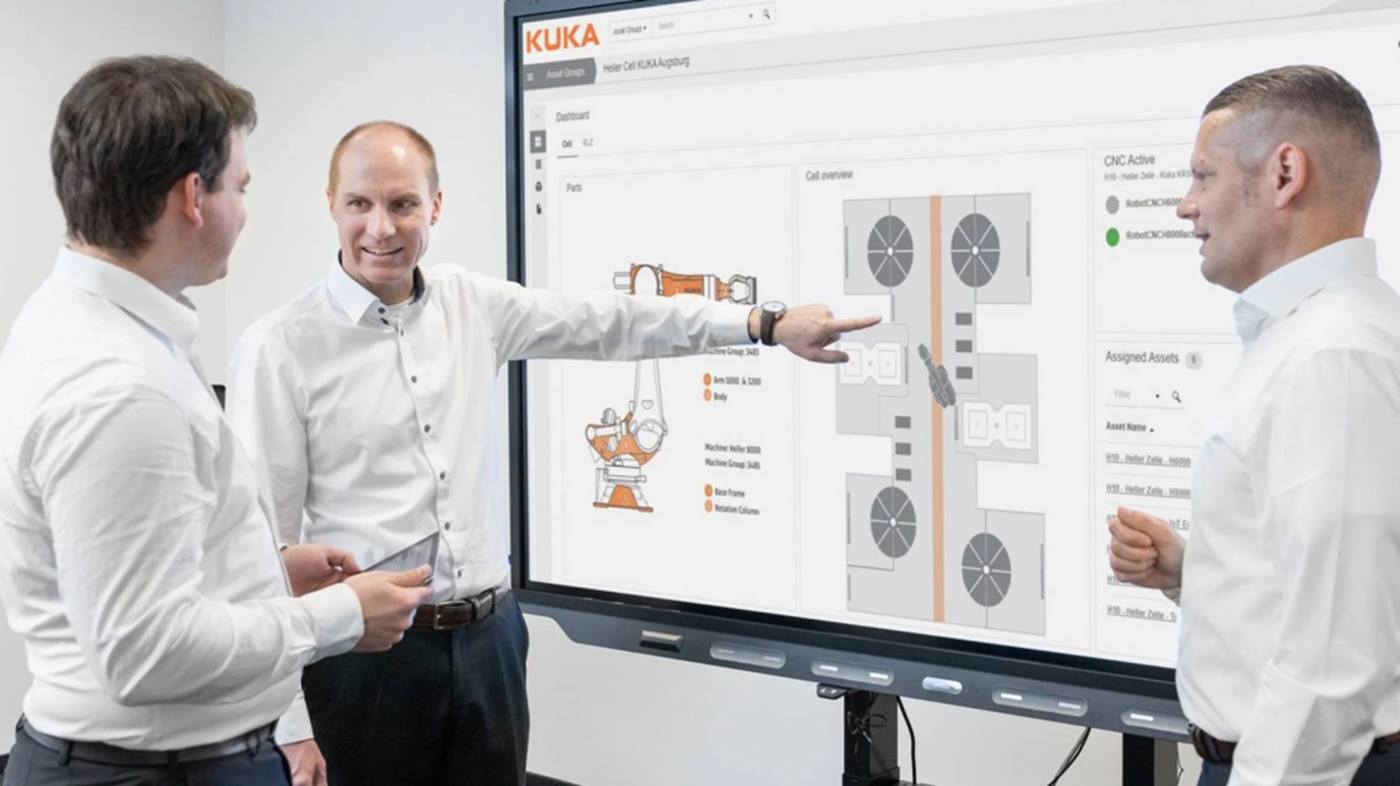

Een KUKA robot werkt probleemloos samen met bewerkingscentra van een andere fabrikant: Dankzij de KUKA SmartProduction-omgeving vormt dit geen probleem. Ze wordt bijvoorbeeld geïmplementeerd in een van onze cases. In een volledig geautomatiseerde en netwerkgebaseerde robotcel neemt onze robot met zijn pneumatische grijpers van de firma Zimmer gietstukken op en geeft ze door aan een bewerkingscentrum van de firma Heller. Hier worden de onderdelen geboord en gefreesd. De robot ontlaadt en ontbraamt ze vervolgens. Om ook een tweede bewerkingscentrum te kunnen bedienen, is hij geïnstalleerd op een lineaire eenheid die hem een volledig bewegingsbereik geeft.

De samenwerking verloopt zo vlot omdat zowel onze robot en zijn grijpers als de Heller bewerkingscentra en alle andere componenten met elkaar en met de KUKA Cloud verbonden zijn. Producten van andere fabrikanten kunnen dus gemakkelijk geïntegreerd worden in de SmartProduction omgeving. In de KUKA Connectivity Box worden alle gegevens verzameld en doorgestuurd naar de cloud. Een duidelijk gestructureerd dashboard geeft operators en management een overzicht van alle componenten en volledige controle over het gehele productieproces.