Poszukiwano elastyczności i zasięgu

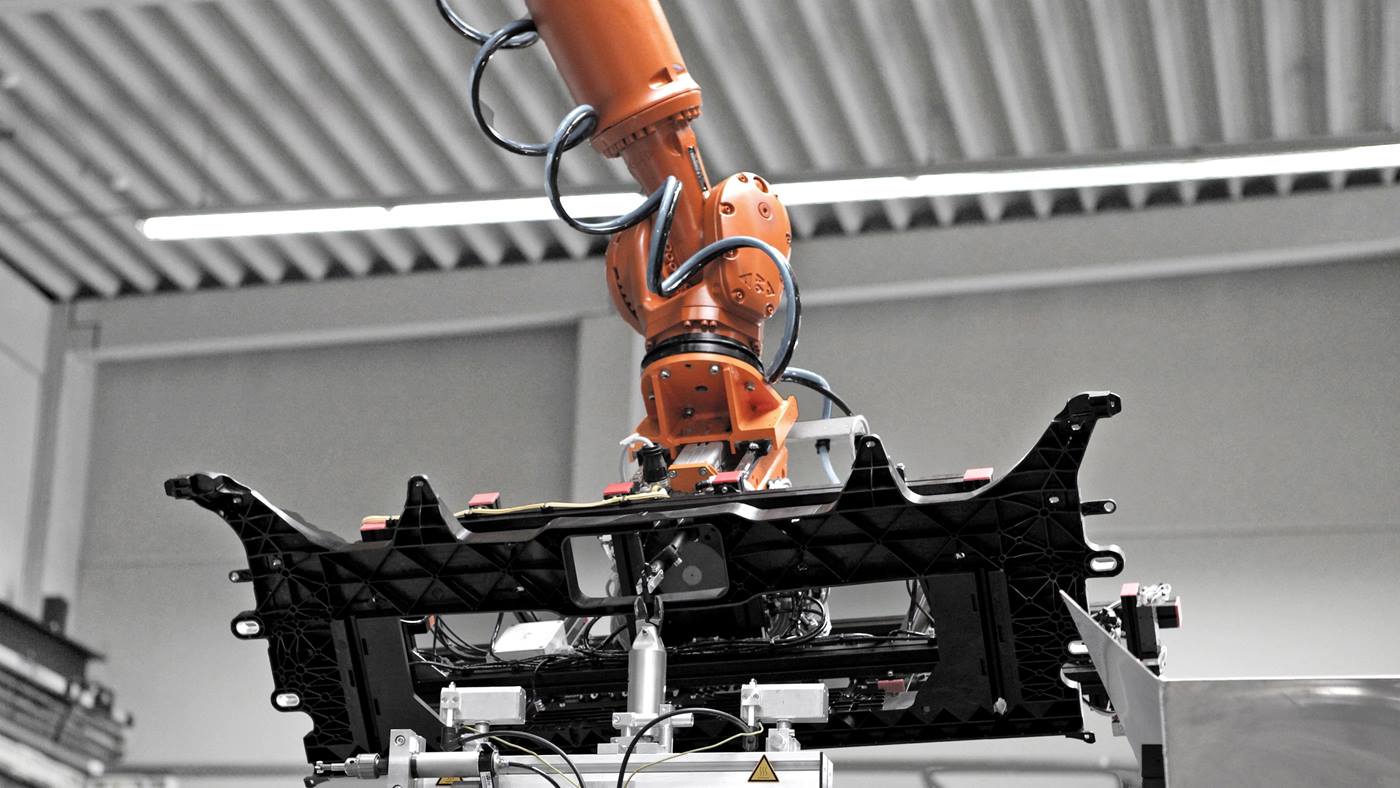

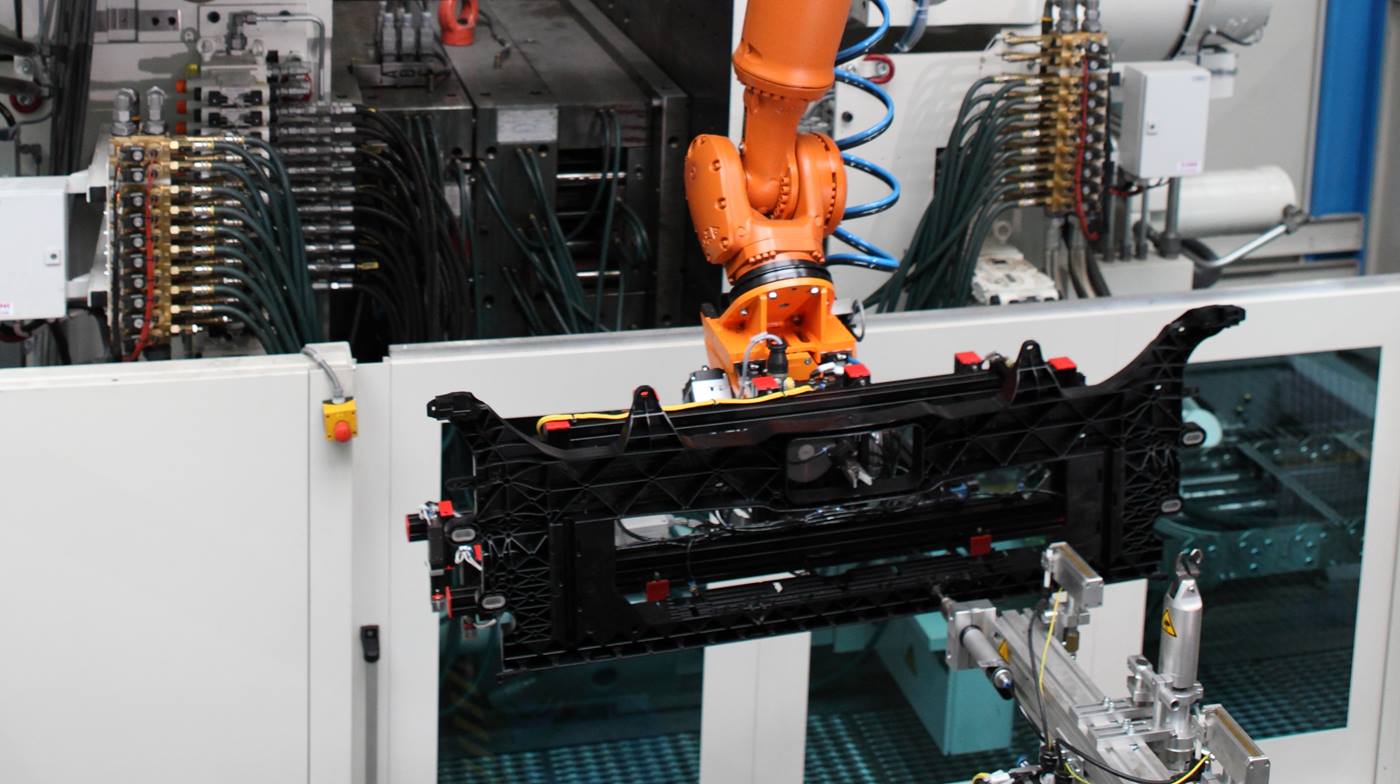

Przyszłościowa instalacja z robotem KUKA

W instalacji pracuje obecnie szereg narzędzi przeznaczonych do systemu zderzaków. Przykładowo w przypadku części środkowej wspornika zderzaka robot konsolowy KUKA za pomocą chwytaka odbiera najpierw tuleje ze stacji doprowadzania, a następnie ustawia się w pozycji oczekiwania pomiędzy dźwigarami maszyny, podczas gdy dany przedmiot jest formowany we wtryskarce. Maszyna otwiera się i robot wkłada tuleje po stronie dyszy do narzędzia. Następnie obraca chwytak o 90 stopni, aby odebrać wypychany detal z tworzywa sztucznego. Po usunięciu się robota z maszyny następuje okrawanie nadlewu i frezowanie detalu w zależności od wariantu.

Następnie detal zostaje odłożony do mechanizmu chłodzącego, gdzie w odpowiedniej pozycji jest zabezpieczony przed kurczeniem się. Ponadto w przyszłościowej instalacji są zintegrowane wszystkie powszechnie stosowane procesy: magazyn tulei, okrawanie oraz płomieniowanie detali z tworzywa sztucznego. Wszystkie dodatkowe czynności robocze w obrębie detali z tworzywa sztucznego mogą być również realizowane przez robota konsolowego KUKA w przerwach pomiędzy właściwą obróbką.