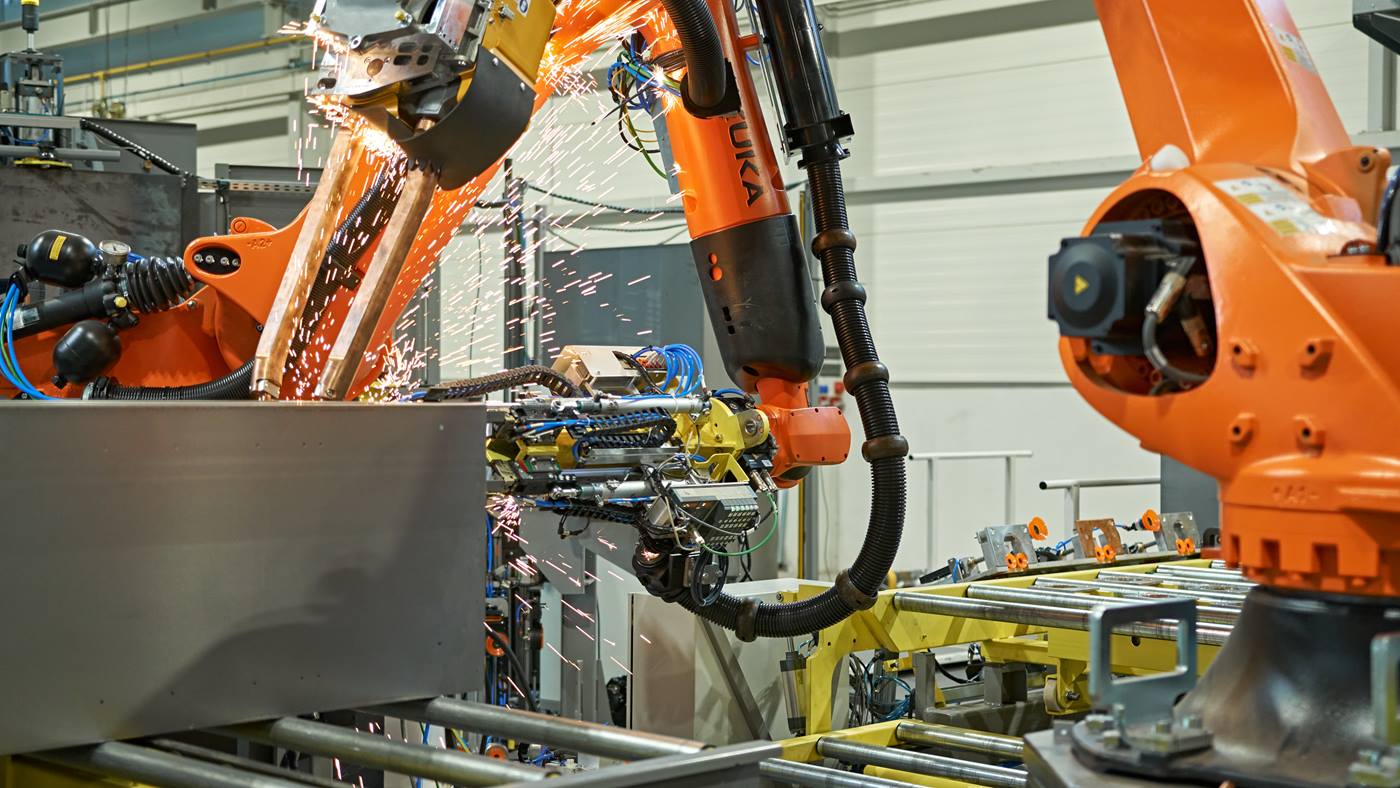

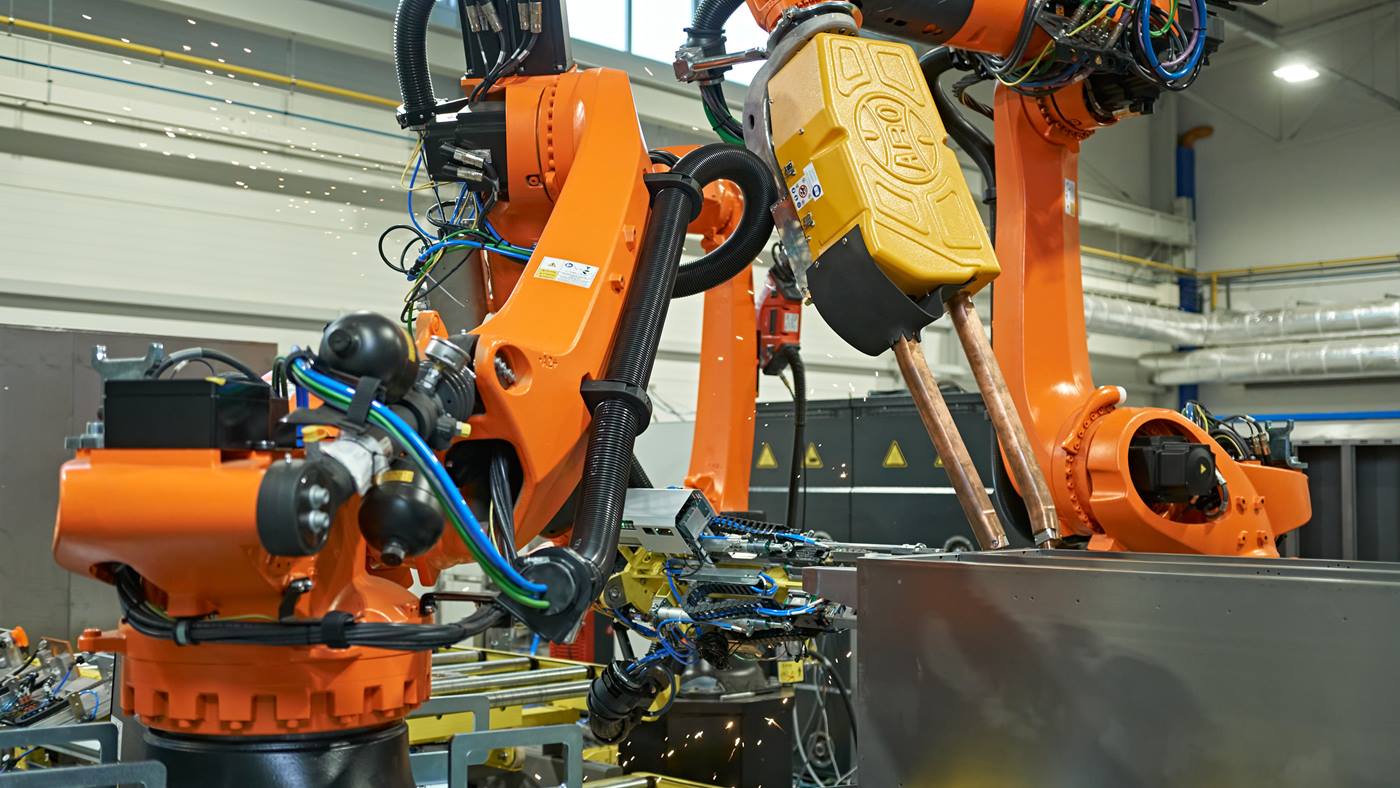

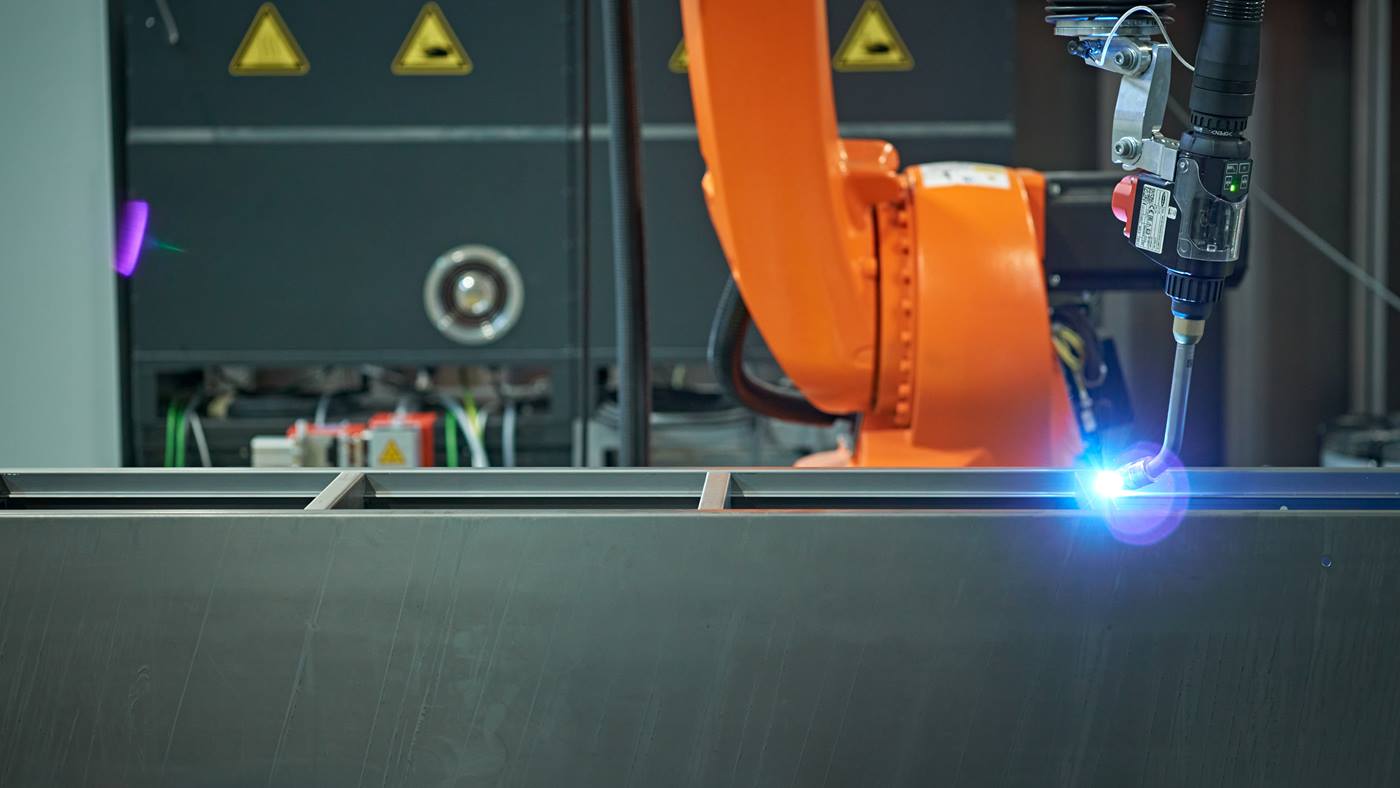

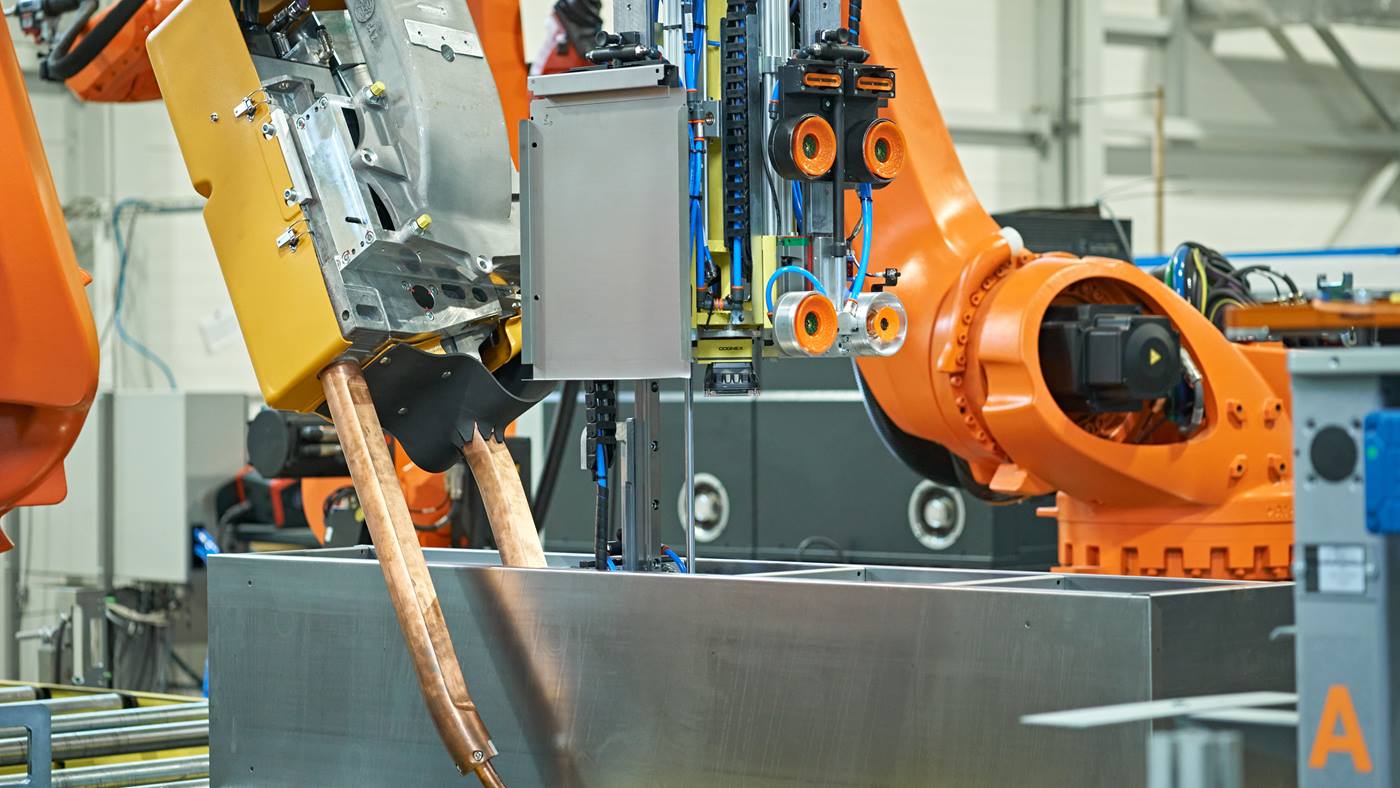

Zgrzewanie punktowe i spawanie elementów metalowych szaf

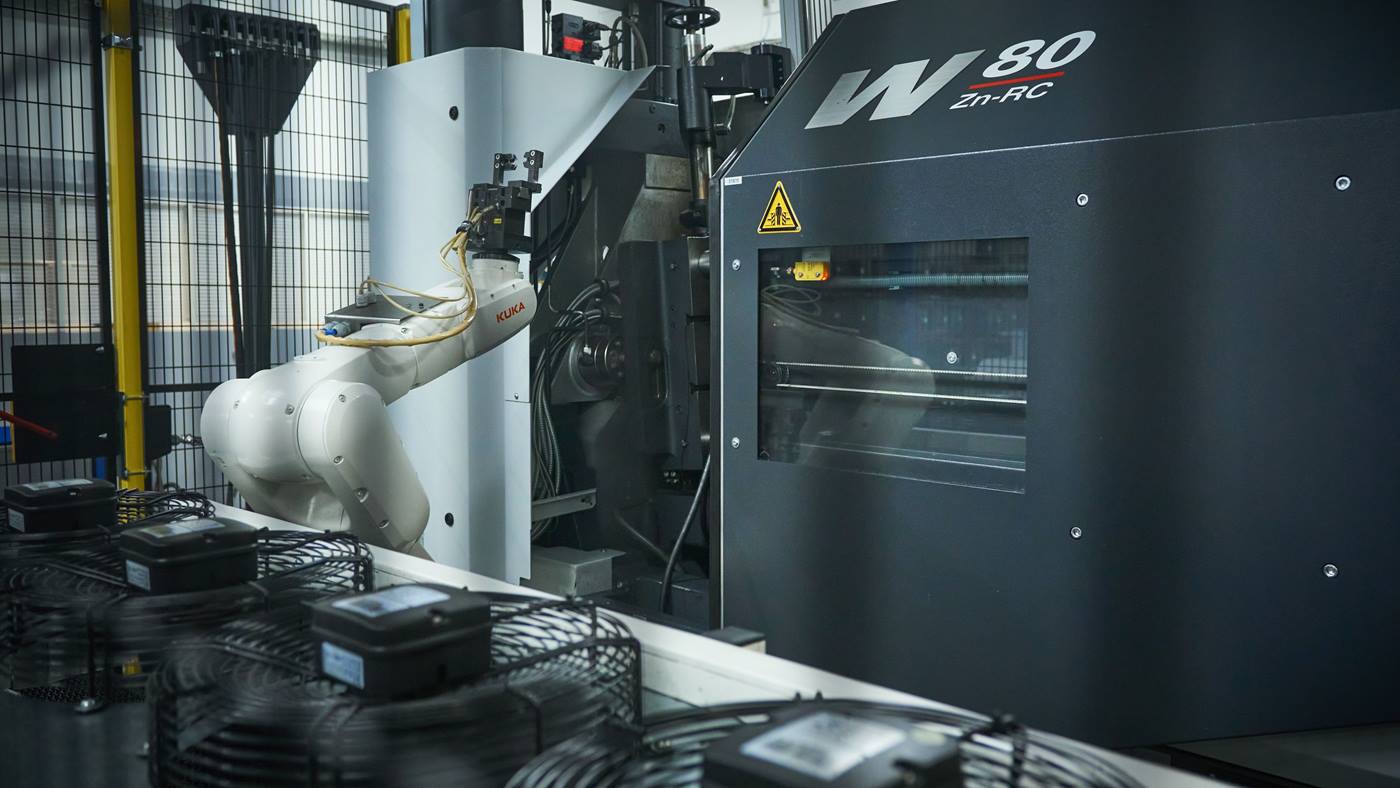

Realizacji projektu podjęli się inżynierowie z firmy Jazon z Białegostoku, od blisko 40 lat zajmującej się dostarczaniem maszyn i rozwiązań dla przemysłu. Jazon produkuje części do maszyn, integruje obrabiarki i technologie obróbcze oraz zrobotyzowane stacje i linie produkcyjne. Ofertę firmy uzupełniają autorskie urządzenia dla budownictwa i drogownictwa.

– Nasze usługi dostarczamy głównie do krajów Europy Zachodniej, oferując najwyższą jakość oraz dostarczanie rozwiązań zapewniających wzrost wydajności, podniesienie bezpieczeństwa pracy oraz zastosowanie najnowszych technologii – przedsiębiorstwo przedstawia Anna Zadykowicz, wiceprezes Jazon.