Przemysł 4.0 w praktyce: Referencje i historia sukcesu

KUKA napędza transformację cyfrową. KUKA w istotny sposób napędza transformację cyfrową: Przygotowania produkcji przemysłowej na nieznane dotychczas wyzwania i zastosowania – i to jak najbardziej realne.

KUKA i SAP: Przemysł 4.0 w bieżącej produkcji

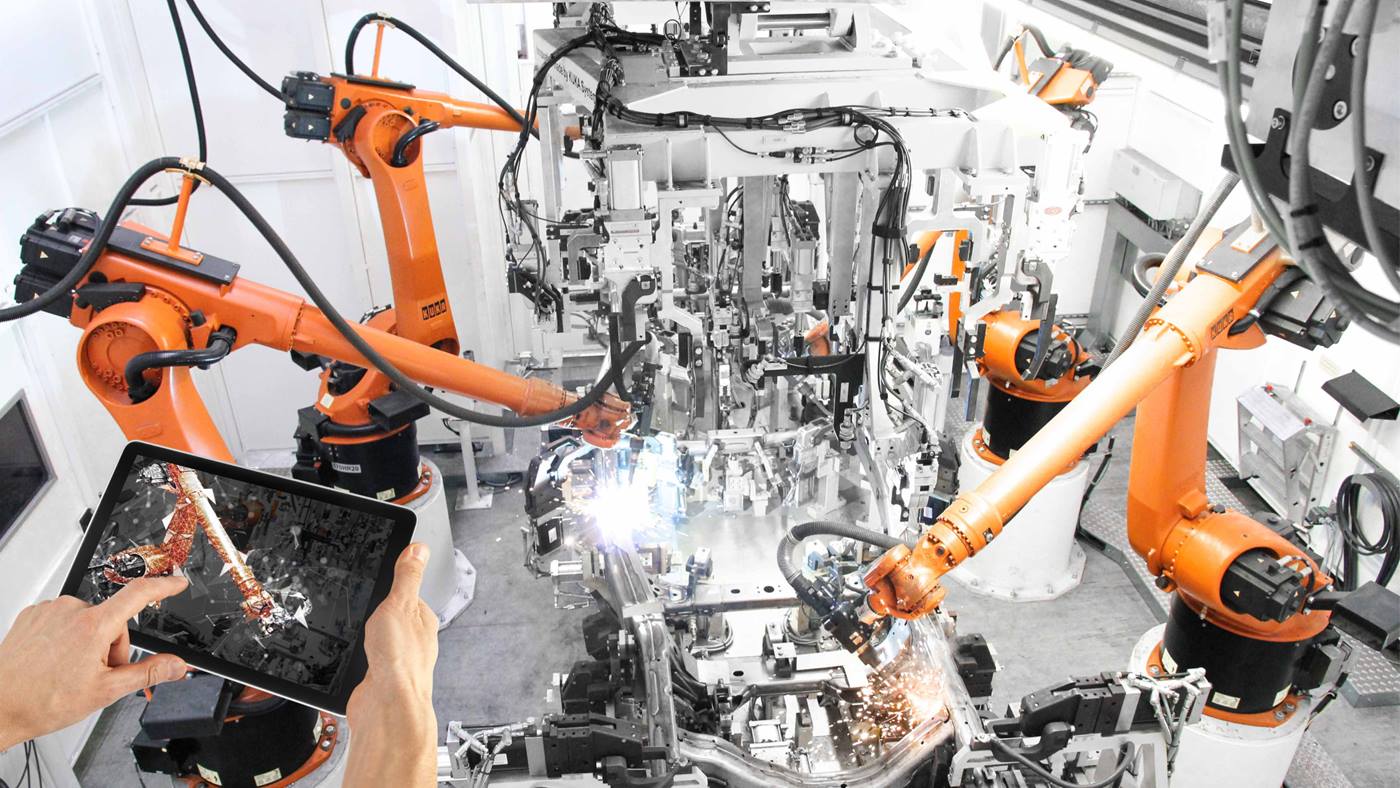

Pozytywne efekty digitalizacji można poznać w kryzysie: Jeśli maszyna lub robot przemysłowy dozna nieoczekiwanej awarii, zatrzyma się, zmniejszy się jego sprawność lub dojdzie do przerwania łańcucha dostaw, można rozwiązać ten problem z pomocą nadrzędnych systemów oprogramowania. W tym momencie wkracza firma SAP jako dostawca systemów oprogramowania.

Na przykładzie modułu produkcyjnego, zastosowanego w naszym własnym zakładzie obróbki skrawaniem, firma KUKA wspólnie z SAP pokazuje, jak może wyglądać digitalizacja przemysłowa. W rzeczywistym otoczeniu produkcyjnym wdrożono SAP Asset Intelligence Network (SAP AIN) z jednym robotem KUKA. Celem jest przygotowanie produkcji przemysłowej poprzez gromadzenie i analizę specjalnych danych na nieznane dotychczas wyzwania i zastosowania.

KUKA w Open Industry 4.0 Alliance

Aby rozwiązania wyspowe i niekompatybilne standardy nie spowalniały cyfrowej transformacji w Europie, maszyny we wszystkich wysoce zautomatyzowanych fabrykach i zakładach produkcyjnych muszą mówić tym samym językiem: Potrzebny jest niezależny od producenta, ustandaryzowany i otwarty dla wszystkich ekosystem, do którego można dołączyć logistykę i usługi. Właśnie w tym celu w 2019 roku założono Open Industry Alliance: Renomowane przedsiębiorstwa, specjalizujące się w budowie maszyn, automatyzacji przemysłu i oprogramowania, połączyły siły, aby stworzyć tzw. Open Industry 4.0 Framework – a KUKA jest jednym z nich. Każdy członek Open Industry Alliance udostępnia swoje kluczowe kompetencje, aby możliwa była standaryzacja takich obszarów, jak łączność, zarządzanie danymi, bezpieczeństwo IT i możliwości kooperacji. A przemysł w całej Europie może zyskać otwartą, ustandaryzowaną i kompatybilną ofertę, obowiązującą na całym odcinku – od obiektu w hali zakładowej aż po serwis.

Robot KUKA w LEGO Cloud

Badania są nieodłączną częścią zakresu działalności firmy KUKA. Należy do nich ciągła współpraca z uniwersytetami i renomowanymi instytutami na całym świecie. Jednym z naszych partnerów badawczych jest uniwersytet Aalborg w Danii. Zespół badawczy chciał udowodnić, jak łatwo można połączyć różne maszyny w hali produkcyjnej z Chmurą. Badacze wykorzystali do tego współtworzoną przez nas, otwartą architekturę referencyjną Open Industry 4.0 Alliance. Dzięki temu za pośrednictwem interfejsu Edge Interface, opracowanego przez naszą firmę-córkę Device Insight, udało im się połączyć robota KUKA z Microsoft Azure Cloud grupy LEGO. Z dwóch stacji doprowadzania, jednej stacji ręcznej i jednego modułu robota KUKA powstała mała i inteligentna linia produkcyjna, która może montować i pakować klocki LEGO.

Globalna platforma zdalnego serwisu Device Insight

Firma Krones jest wiodącym producentem instalacji produkcyjnych, rozlewniczych i opakowaniowych. Klienci, którzy decydują się na instalację firmy Krones, dokonują dużej inwestycji, dlatego oczekują szybkiego i bezpiecznego wsparcia klienta. Device Insight, będąca „firmą-córką” KUKA, stworzyła dla Krones globalną platformę zdalnego serwisu bazującą na CENTERSIGHT®.

Za jej pomocą technicy serwisowi Krones mogą połączyć się z ponad 20 000 instalacjami na całym świecie – aż do poziomu sterowania poszczególnymi komponentami.

W tym celu klient Krones w wiadomości e-mail lub po naciśnięciu przycisku musi określić przedział czasowy i zezwolić na dostęp do instalacji. Po uruchomieniu procesu zdalnego serwisu Krones dokumentuje każdą wykonaną czynność w CENTERSIGHT®. Dzięki temu klienci Krones zachowują pełną kontrolę, przejrzystość i bezpieczeństwo prawne – a firma Krones uzyskuje dostęp do wszystkich procesów, jakie zachodzą w maszynie. CENTERSIGHT® zapewnia również bardziej zrównoważony rozwój: Teraz technicy Krones jeżdżą do klienta tylko wtedy, gdy wcześniej podczas zdalnego serwisu ustalili, że jest to rzeczywiście konieczne.

Instalacja testowa KUKA z 5G

Dla wielu modernizacji dotychczasowe technologie łączności zdalnej, takie jak sieć WLAN lub 4G, są niewystarczające: Prędkości transmisji są za niskie i może się zdarzyć, że istotne dla bezpieczeństwa dane nie dotrą na czas. Nowy standard 5G łączy dużą przepustowość z wysoką niezawodnością, które są niezbędne w produkcji. Aktualnie sieć 5G dla przemysłu znajduje się dopiero na etapie rozwoju.

KUKA pracuje jednak nad tym, aby sieć 5G zastąpiła w dłuższej perspektywie dotychczasowe technologie łączności zdalnej. Dlatego na przykład wyposażyliśmy naszą instalację testową „Smart Production Center” w Augsburgu w technologię 5G: Wiele połączonych z 5G platform mobilnych sprawia, że instalacja może produkować najróżniejsze fabrykaty – od pralek, poprzez ramy rowerowe, aż po elementy karoserii.

SAP Showcase z kobotami KUKA

Aby wspierać rozwój Industrie 4.0 i Industrial Internet of Things (IIoT), potrzebujemy silnych partnerów. Dlatego współpracujemy z SAP. SAP oferuje interaktywne Showcase np. Industrie 4.0 Now Hub w Walldorfie. Koboty KUKA (LBR iiwa) są połączone z Digital Manufacturing Showcase i pokazują, jak może wyglądać współpraca człowieka i maszyny w Smart Factory. Dzięki temu można zobaczyć na żywo, jak rozwiązania SAP wspólnie z robotami KUKA i sprzętem przemysłowym innych producentów zrewolucjonizowały procesy produkcji.

KUKA łączy

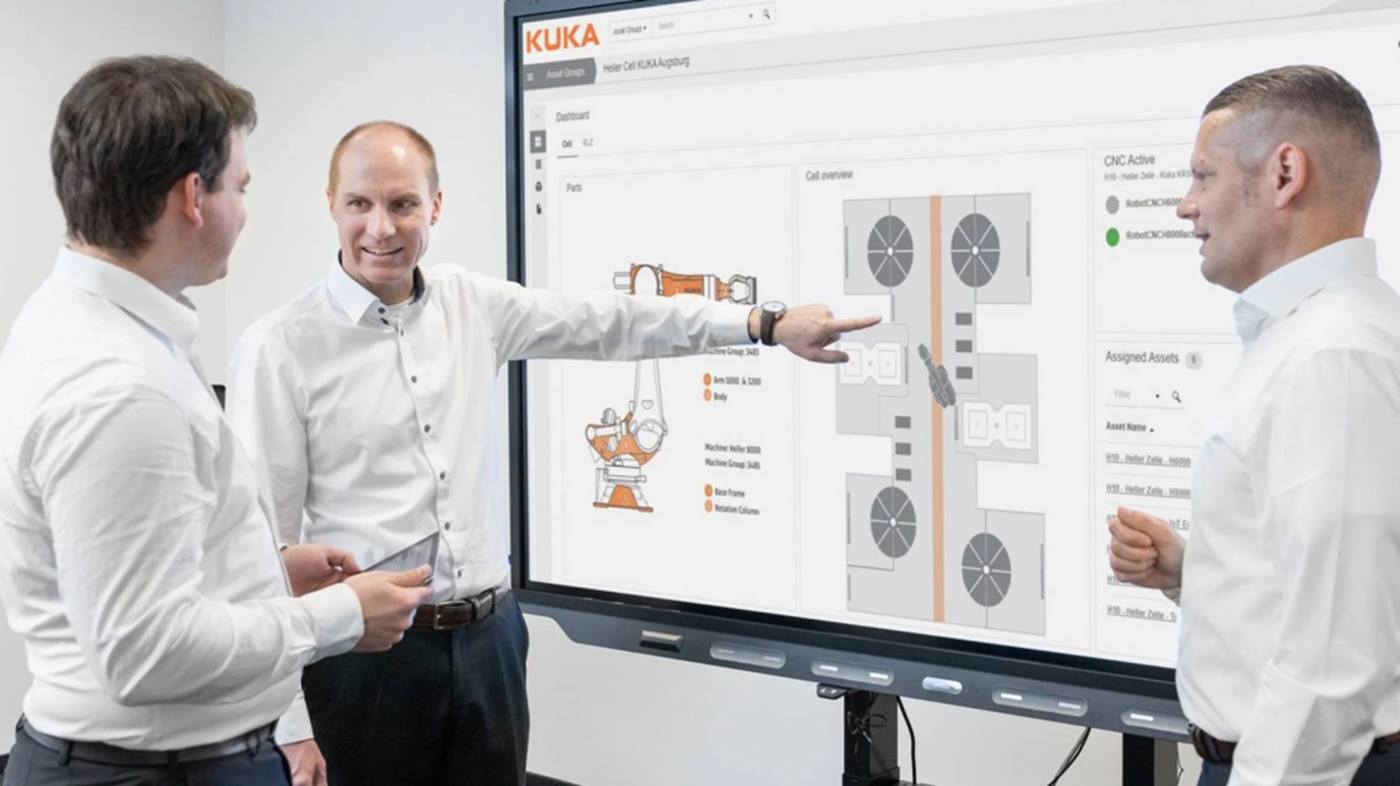

Robot KUKA efektywnie współpracuje z centrami obróbczymi innych producentów: Dzięki otoczeniu KUKA SmartProduction nie stanowi to żadnego problemu. Występuje ono na przykład w jednym z naszych Use Case. Nasz robot za pomocą swoich pneumatycznych chwytaków firmy Zimmer podnosi odlewy w całkowicie zautomatyzowanym i usieciowionym module i przekazuje je do centrum obróbczego firmy Heller. Tam odbywa się nawiercanie i frezowanie elementów obrabianych. Następnie robot odbiera je i usuwa zadziory. Aby mógł on niezawodnie zaopatrywać również drugie centrum obróbcze, zamontowano go na jednostce liniowej, która zapewnia pełny zakres ruchu.

Gwarantuje to optymalną współpracę, ponieważ zarówno nasz robot, jak i jego chwytaki oraz centra obróbcze firmy Heller i wszystkie pozostałe komponenty są połączone ze sobą, a także z KUKA Cloud. Produkty innych producentów można bez problemu połączyć z otoczeniem SmartProduction. Wszystkie dane są gromadzone w KUKA Connectivity Box, a następnie przesyłane do Chmury. Przejrzysty panel sterowania pozwala pracownikom i kadrze zarządzającej na przegląd wszystkich komponentów i pełną kontrolę nad całym procesem produkcji.