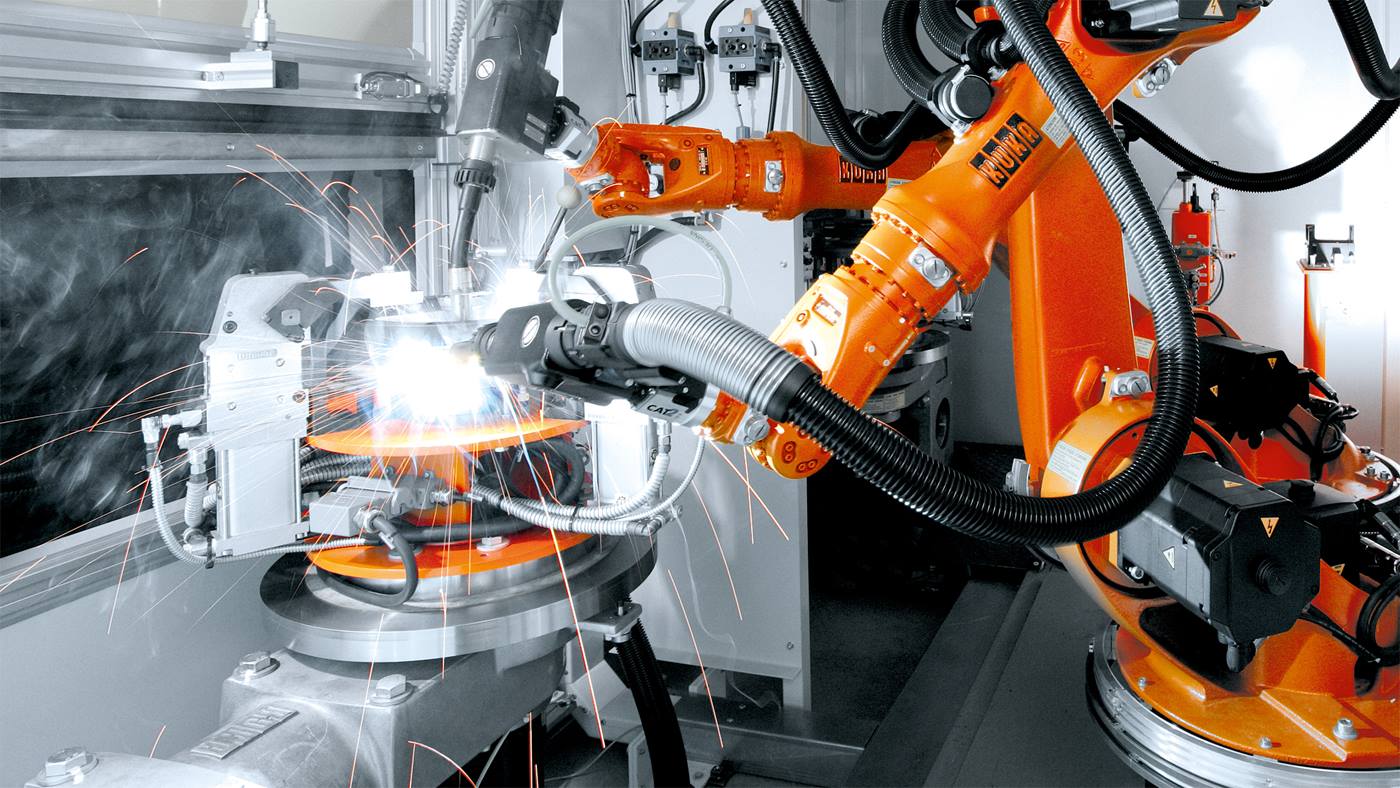

Quá trình hàn ổn định các bộ phận lớn với hệ thống dây chuyền lắp ráp thô của KUKA

G-Class là một phần không thể thiếu trong danh mục sản phẩm của Mercedes-Benz kể từ năm 1979. Biểu tượng off-road là một chiếc xe địa hình mạnh mẽ và bền bỉ. Không có gì về điều này thay đổi kể cả với bản cập nhật mới nhất: Trọng tâm chính rõ ràng là công nghệ và giá trị nhận dạng - hai đặc điểm luôn để phân biệt G-Class. Khung dây dẫn cũng đã được sửa đổi đặc biệt, cung cấp sự ổn định cần thiết cho thân xe, để ô tô, với chiều dài thêm 53 mm và chiều rộng 121 mm, có thể di chuyển một cách an toàn trên bùn, đống đổ nát và các địa hình gồ ghề.

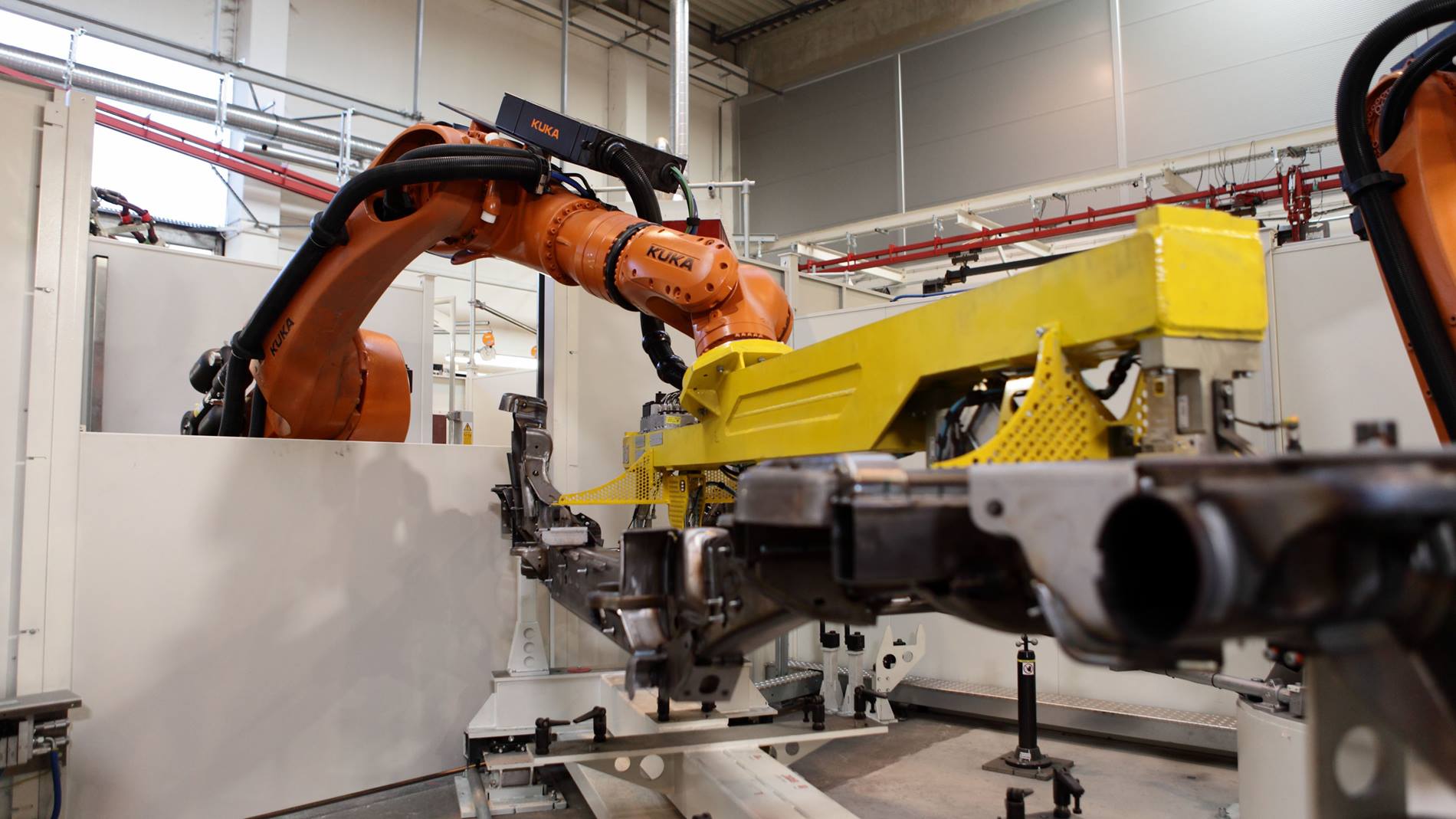

Đồng thời, một kỷ nguyên mới trong sản xuất đã bắt đầu với dòng G-Class mới: Trước đây, nhiều bộ phận lớn vẫn được hàn bằng tay, tại MAGNA Presstec hiện nay công việc này được thực hiện bằng dây chuyền sản xuất KUKA có thể hàn khung dây dẫn một cách tự động.