Estabilidad de los procesos de soldadura de piezas grandes con el taller de KUKA

Desde 1979 el clase G es un elemento fijo de la gama de productos de Mercedes-Benz. El icono de este vehículo es un todoterreno robusto y duradero. Y esto no ha cambiado con la última actualización: El foco de atención está expresamente en la técnica y en su reconocimiento posterior: dos características que siempre han distinguido a la clase G. Así, también se ha perfeccionado especialmente el bastidor, que proporciona la estabilidad necesaria a la carrocería. De esta forma, el automóvil se puede abrir un camino seguro por el lodo, la gravilla y por caminos intransitables con sus 53 milímetros adicionales de longitud y sus 121 milímetros adicionales de ancho.

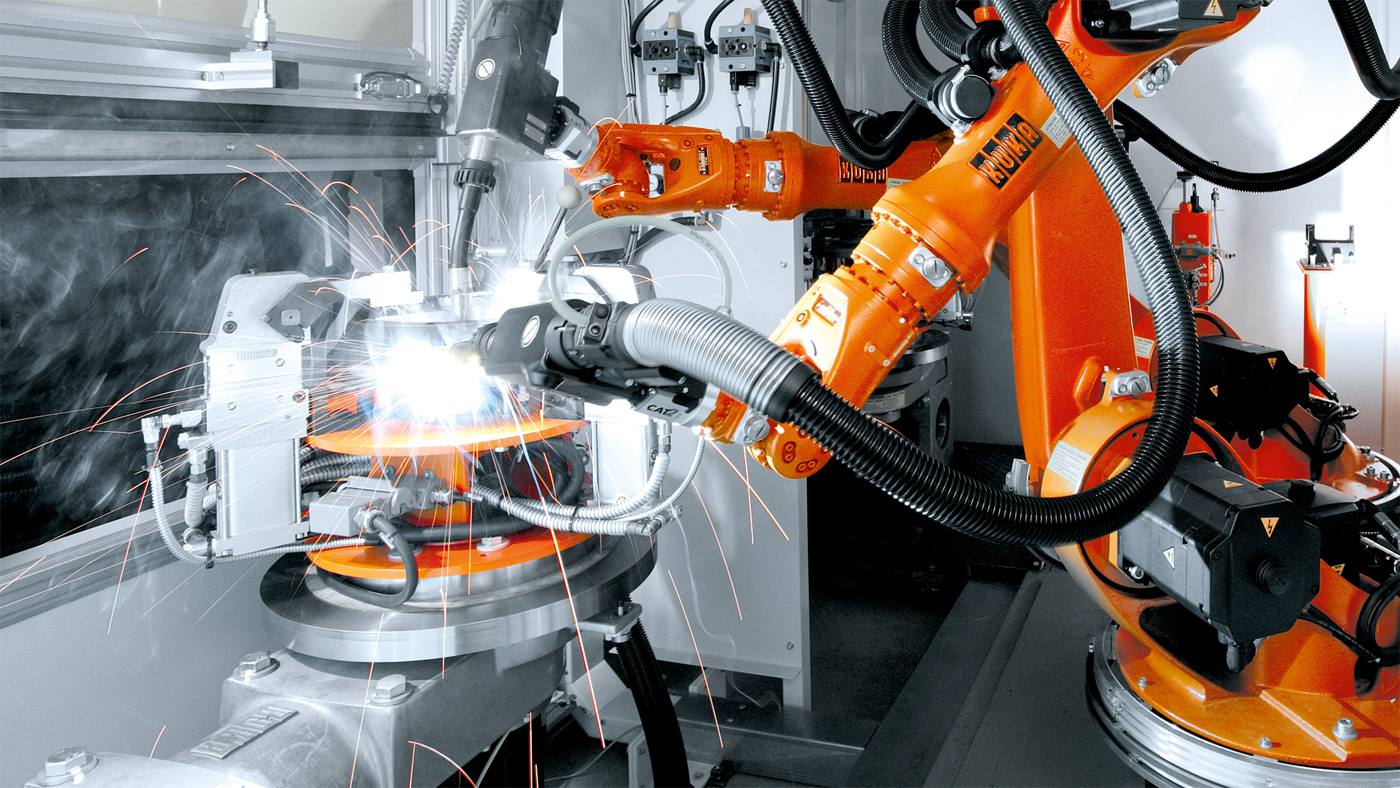

Además, con la nueva clase G también ha comenzado una nueva era en la fabricación: Antes se soldaban a mano numerosas piezas grandes, pero ahora en MAGNA Presstec KUKA se hace cargo de estos trabajos, ya que puede soldar los bastidores de forma automatizada.