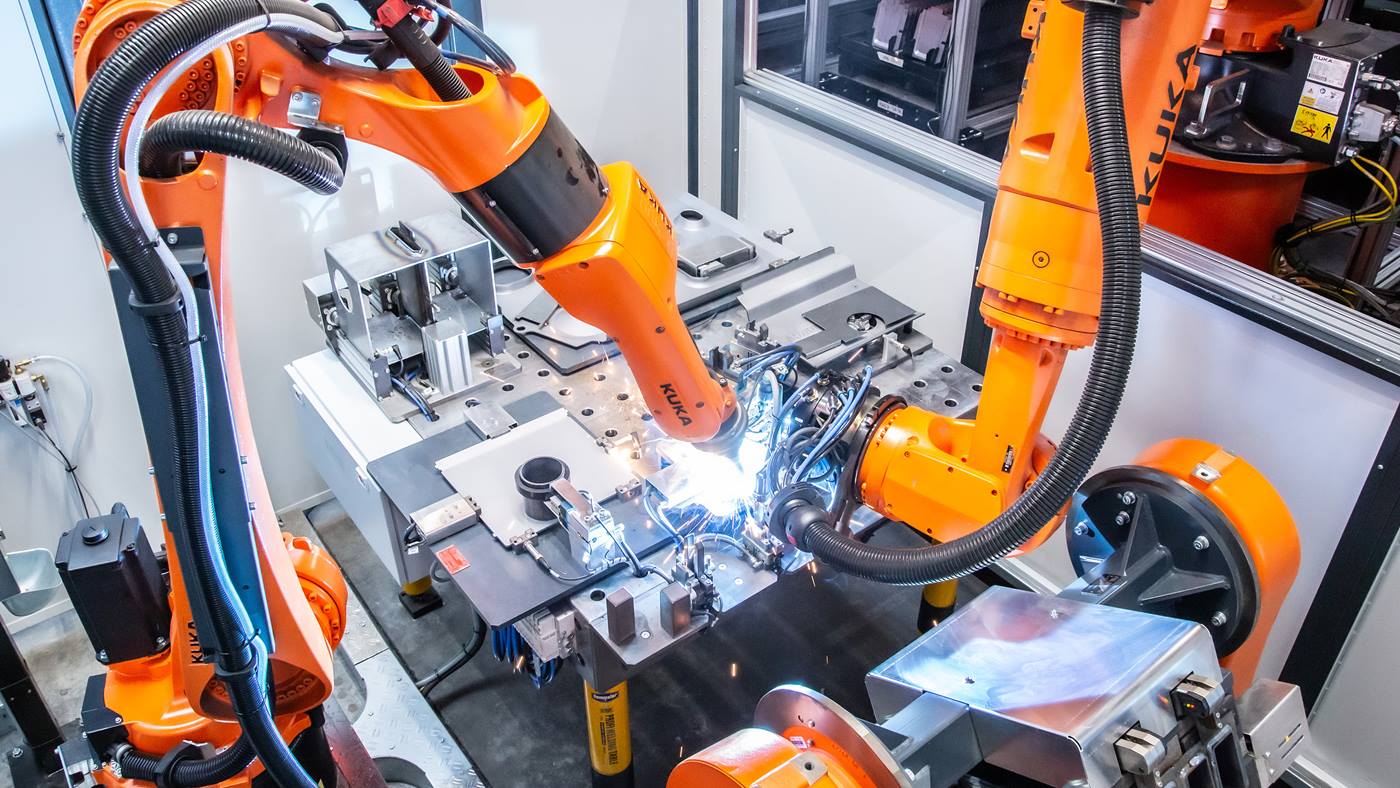

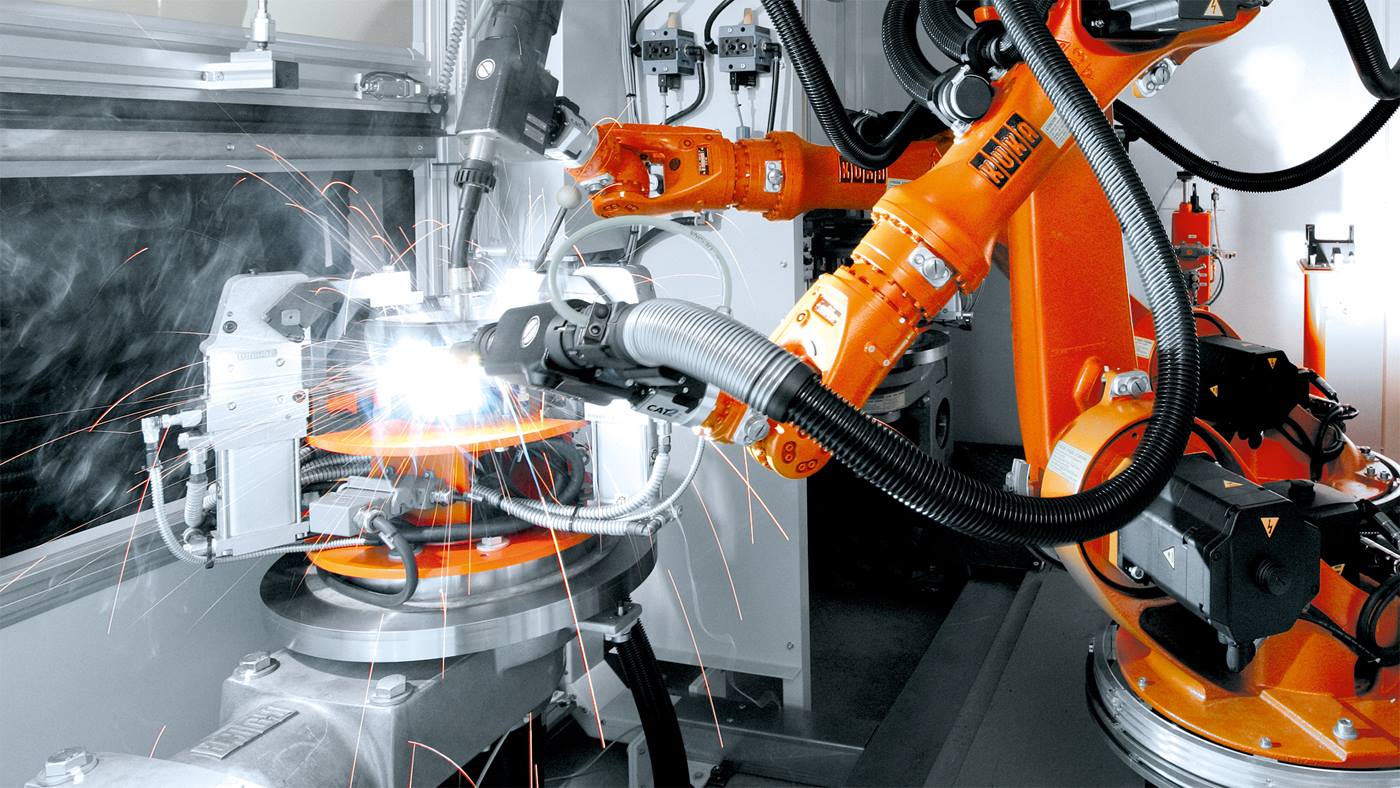

KUKA Schutzgasschweißroboter

Höchste Produktivität bei niedrigsten Betriebskosten: KUKA Schweißroboter sorgen für maximale Effizienz und perfekt verarbeitete Schweißnähte selbst im Dauereinsatz.

Maximale Wirtschaftlichkeit und Flexibilität: Schutzgasschweißroboter für alle Anforderungen

Finden Sie den perfekten Schweißprofi passend für Ihre Aufgabe:

Unsere Roboter sind auf Dauerbetrieb mit geringen Betriebs- und Wartungskosten optimiert – ideale Voraussetzungen für den harten Schweißeinsatz.

KR CYBERTECH nano ARC (6 – 8 kg Traglast, Hollow Wrist)

Der Spezialist zum Schutzgasschweißen steht für höchste Bahngenauigkeit - standardmäßig mit der Steuerung KR C5, dem KUKA PathMode und absolutvermessen. Drei Robotervarianten mit Reichweiten von 1.440 – 1.840 mm in Verbindung mit der Hollow Wrist ermöglichen optimale Zugänglichkeit beim Schweißen.

KR CYBERTECH nano (6 – 10 kg Traglast, Standard Wrist)

Der KR CYBERTECH nano ist mit einer schlanken Zentralhand ausgerüstet, die eine alternative Montage eines Schweißgerätes ermöglicht. So können z.B. auch Triangulationssensoren zur Nahtverfolgung einfach montiert werden.

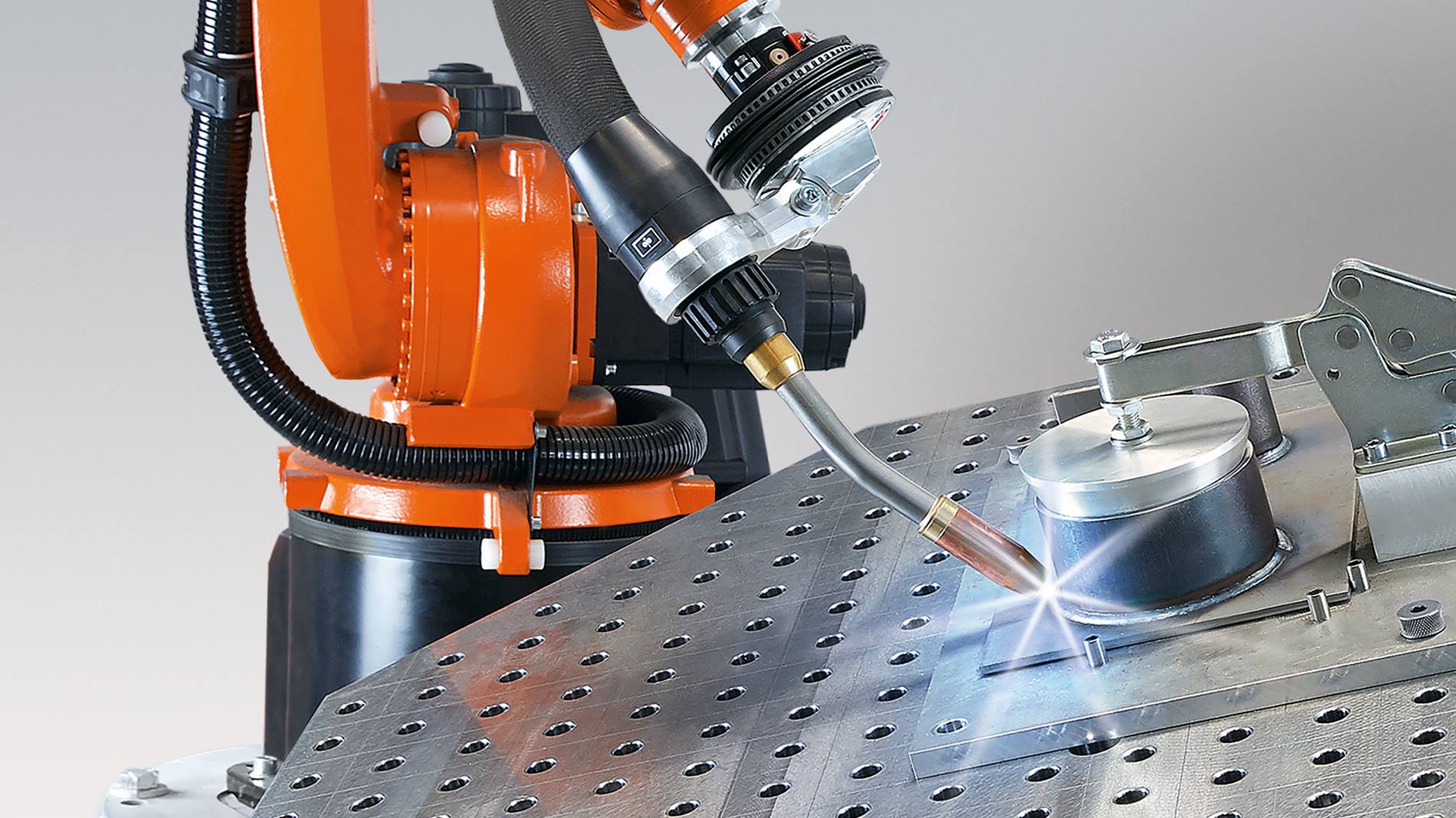

KR AGILUS (6 – 10 kg Traglast)

Der schlanke und kompakte Roboter mit Reichweiten von 700-1.100 mm bietet sich für beengte Platzverhältnisse und kleine Baugruppen an. Er eignet sich besonders für das WIG-Schweißen und verfügt standardmäßig über IP 67. Durch sein geringes Gewicht von ca. 55 kg kann er auch auf einfacheren Unterkonstruktionen flexibel montiert werden. Mit dem KR AGILUS und der kompakten Robotersteuerung KR C5 micro sind auch kleinste Roboter-Zellen möglich.

KR CYBERTECH (8 – 22 kg Traglast)

Mit der schlanken Zentralhand und einer Traglast bis 22 kg bietet sich der Roboter der KR CYBERTECH-Familie da an, wo schwere Schweißausrüstungen bzw. Zusatzlasten wie Sensoren benötigt werden. Die Schweissroboter sind für ein breites Einsatzspektrum an den Anwendungen zum MIG-MAG Schweißen, MIG-Löten, WIG-Schweißen oder Plasmaschweißen geeignet.

KR CYBERTECH ARC (8 kg Traglast)

Der KR CYBERTECH ARC mit seiner Hollow Wrist, seiner schlanken Bauweise und einer Reichweite von 2.100mm bietet ideale Voraussetzungen zum Schweißen großer Bauteile aus Metall.

KR IONTEC (20 – 70 kg Traglast)

Der KR IONTEC Roboter mit seiner enormen Reichweite von 3.101 Millimetern und Traglast von 20 bis 70 kg eignet sich z.B. für das Schweißen großer Bauteile oder für Schweißapplikationen mit sehr schweren Schweißausrüstungen wie Laseroptiken, Laserhybridschweißen, Pulverauftragsschweißen. Trotz seiner Baugröße bietet der KR IONTEC eine hervorragende Bahngenauigkeit bei kompakter Bauweise.

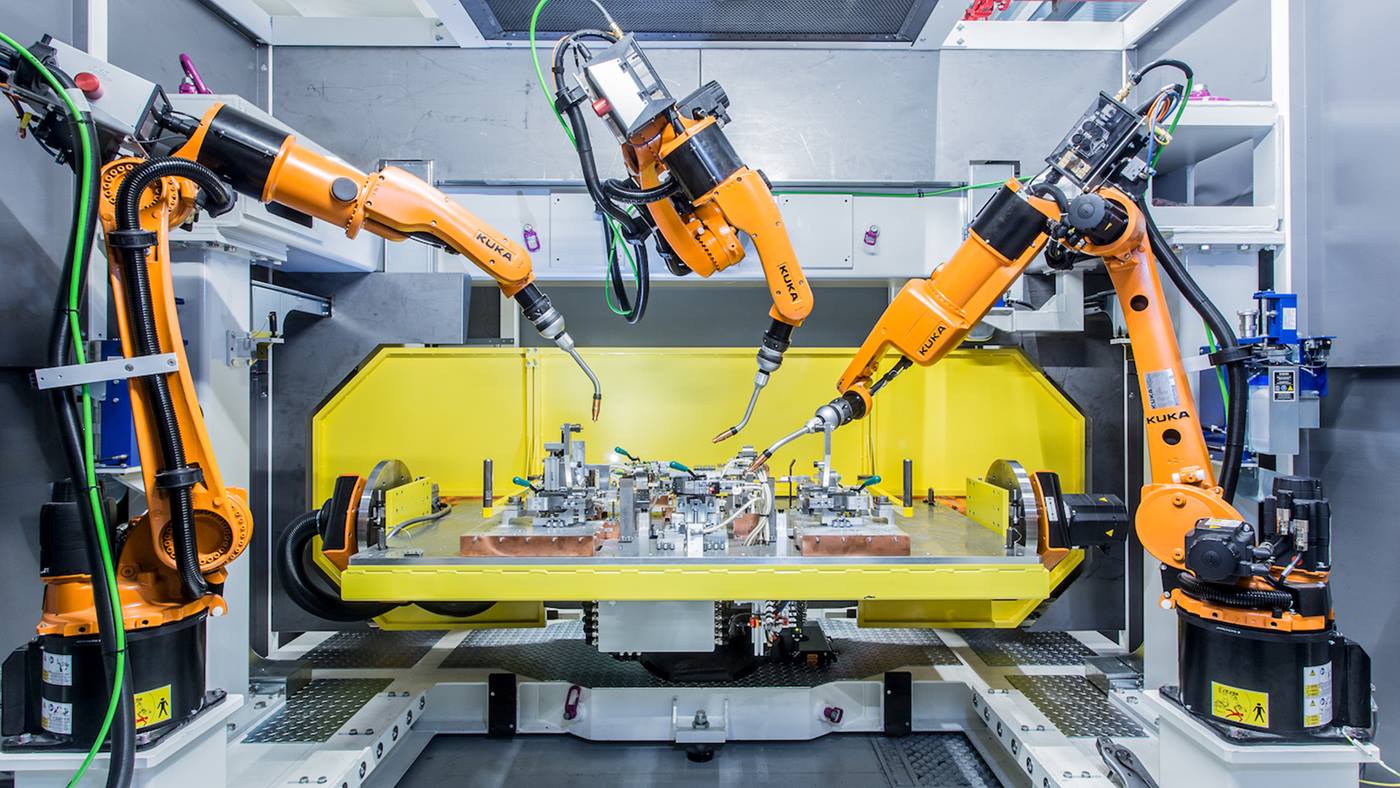

Mehr als nur Schweißroboter

Neben reinen Schutzgasschweißapplikationen wie MIG/MAG-Schweißen, WIG-Schweißen und Laserschweißen, bietet KUKA ein umfangreiches Sortiment an weiteren Robotermodellen für eine Vielzahl von anderen Prozessaufgaben, z.B. für das Be- und Entladen mit Traglasten von bis zu 1.300 kg.

Laden Sie hier die Broschüre über KUKA Schweißroboter herunter

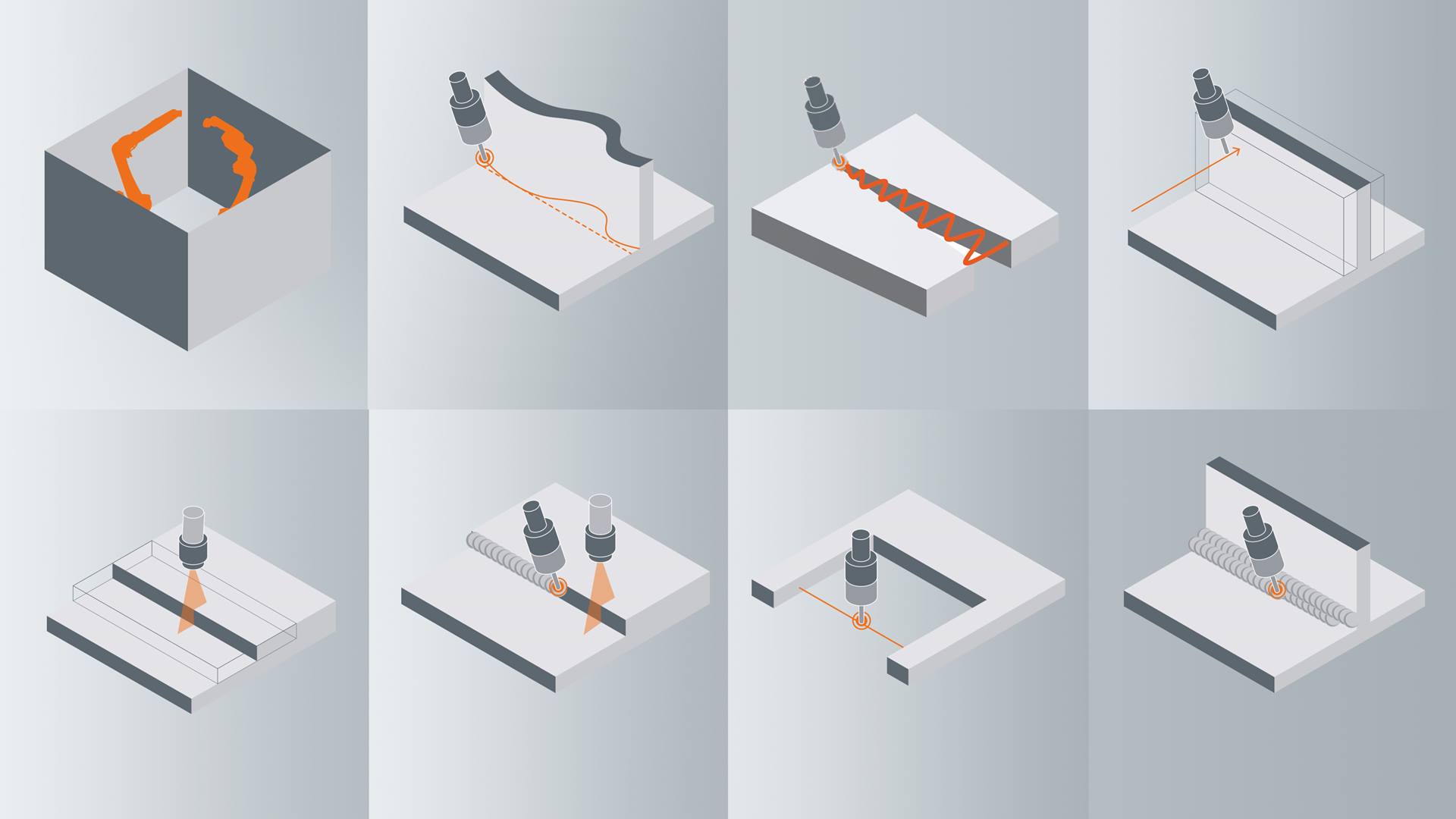

Schweißsoftware und Sensorsysteme für mehr Produktivität in Ihrer Schweißanwendung

-

KUKA.ArcSense

Schweißnahtverfolgung mit Lichtbogensensor (TAST): Als Option zu KUKA.ArcTech analysiert KUKA.ArcSense die Ist-Schweißparameter und kompensiert dadurch automatisch Toleranzen, welche z.B. durch Wärmeverzug oder Bauteilungenauigkeiten entstehen. Durch die Lichtbogensensorik wird die Fügeverbindung an der dafür vorgesehenen Stelle hergestellt. Kombinierbar mit allen KUKA Schweißrobotern, ist KUKA.ArcSense eine Softwarelösung, die für größtmögliche Qualität und Reproduzierbarkeit während des Schweißvorgangs sorgt. -

KUKA.ArcTech AdaptiveWelding

MIG/MAG-Schweißen von AutomobilkomponentenAutomatische Anpassung der programmierten Schweißparameter: Dank einer konfigurierbaren Schnittstelle werden Schweißparameter an Bauteiltoleranzen und fertigungsbedingte Unregelmäßigkeiten von Werkstück zu Werkstück angepasst, z.B. die Breite der Schweißnahtfuge. Dabei spielt es keine Rolle, ob die Abweichungen im Vorfeld oder während der Schweißung erfolgen. Die kontinuierliche Anpassung der Vorgabewerte sichert eine konstante und zuverlässige Schweißnahtqualität und steigert die Produktivität der Anwendung.Erfahren Sie mehr.

-

KUKA.ArcTech MultiLayer

Einfache Programmierung von Mehrlagenschweißnähten: Mit KUKA.ArcTech MultiLayer erstellen Sie sehr schnell ein Roboterprogramm einer mehrlagigen Schweißnaht nur über das Programmieren der Punktkoordinaten der Wurzellage. Anpassungen der Punktkoordinaten des Mehrlagenschweißprogramms werden nur noch in der Wurzellage vorgenommen, die Änderungen übertragen sich automatisch auf die nachfolgenden Lagen. Spezifisch für jede Füll- und Decklage können die Vorgabewerte für den Versatz sowie die vorgesehenen Schweißparameter in einer Datenbank hinterlegt werden.

-

KUKA.SeamTech Finding

Bauteil- und Nahtfindung mit intelligentem Linienlasersensor: Der Lasersensor erfasst mit einer Messung mehrere Bauteilgeometrie-Informationen, mit denen KUKA.SeamTech Finding schnell und exakt eine Korrektur des Bauteils, der Naht oder einzelner Bahnpunkte berechnet. Auftretende Abweichungen können in bis zu 6 Dimensionen kompensiert werden. Erfahren Sie mehr.

-

KUKA.SeamTech Tracking

Kanten- und Nahtverfolgung während des Schweißens: Mit einem intelligenten Linienlasersensor und dank einer besonders leistungsstarken EtherNet-Echtzeitschnittstelle kann KUKA.SeamTech Tracking eine exakte Korrektur der programmierten Schweißbahn durchführen. Selbst bei hohen Schweißgeschwindigkeiten kann der Roboter selbständig die Schweißnahtposition und -länge entsprechend des Bauteils anpassen. Erfahren Sie mehr.

-

KUKA.TouchSense

Bauteil- und Nahtfindung mit dem Schweißbrenner oder einem externen Sensor: KUKA.TouchSense kompensiert Gestalt- und Lageabweichungen von Werkstücken durch Vergleichsmessungen im Vorlauf der Schweißung. Auftretende Abweichungen können in bis zu 6 Dimensionen kompensiert werden. Eine Kombination mit den Schnellen-Messeingängen ermöglicht eine erhöhte Suchgeschwindigkeit und genauere Messergebnisse. Die Ermittlung der Bauteilposition kann taktil oder berührungslos erfolgen.

-

KUKA.Tracc TCP

Automatische Tool-Center-Point (TCP)-Prüfung: KUKA.Tracc TCP ermittelt tatsächliche Ist-Werte des TCP und stellt sicher, dass die Schweißung an der dafür vorgesehenen Stelle erfolgt. Dies hält die Produktivität der Schweißzelle automatisch auf höchstem Niveau und vermeidet damit eine zeitraubende manuelle Neuprogrammierung nach z.B. einer Kollision oder dem verschleißbedingten Austausch des Brennerhalses. Das Besondere dabei: KUKA.Tracc TCP ermittelt bei der hoch genauen Vermessung des TCP dessen Absolutwert und berücksichtigt deshalb fertigungsbedingte Toleranzen des Schweißbrenners.

-

KUKA.Sim

Offline-Programmierung von Schweißanlagen und Schweißrobotern: KUKA.Sim unterstützt die Simulation und das Erstellen einfacher Robotersequenzen. Die umfangreiche Teilebibliothek und die Plug-and-Play-Funktion ermöglichen Konzeptstudien und Erreichbarkeitsanalysen ohne Taktzeitaussagen. Die Echtzeitverbindung mit KUKA.OfficeLite ermöglicht die Analyse von Taktzeiten, die Erstellung von Roboterprogrammen und die Definition von Kinematiken. Die Simulationen können jederzeit als Video- oder 3D-PDF-Datei gespeichert und abgespielt werden.