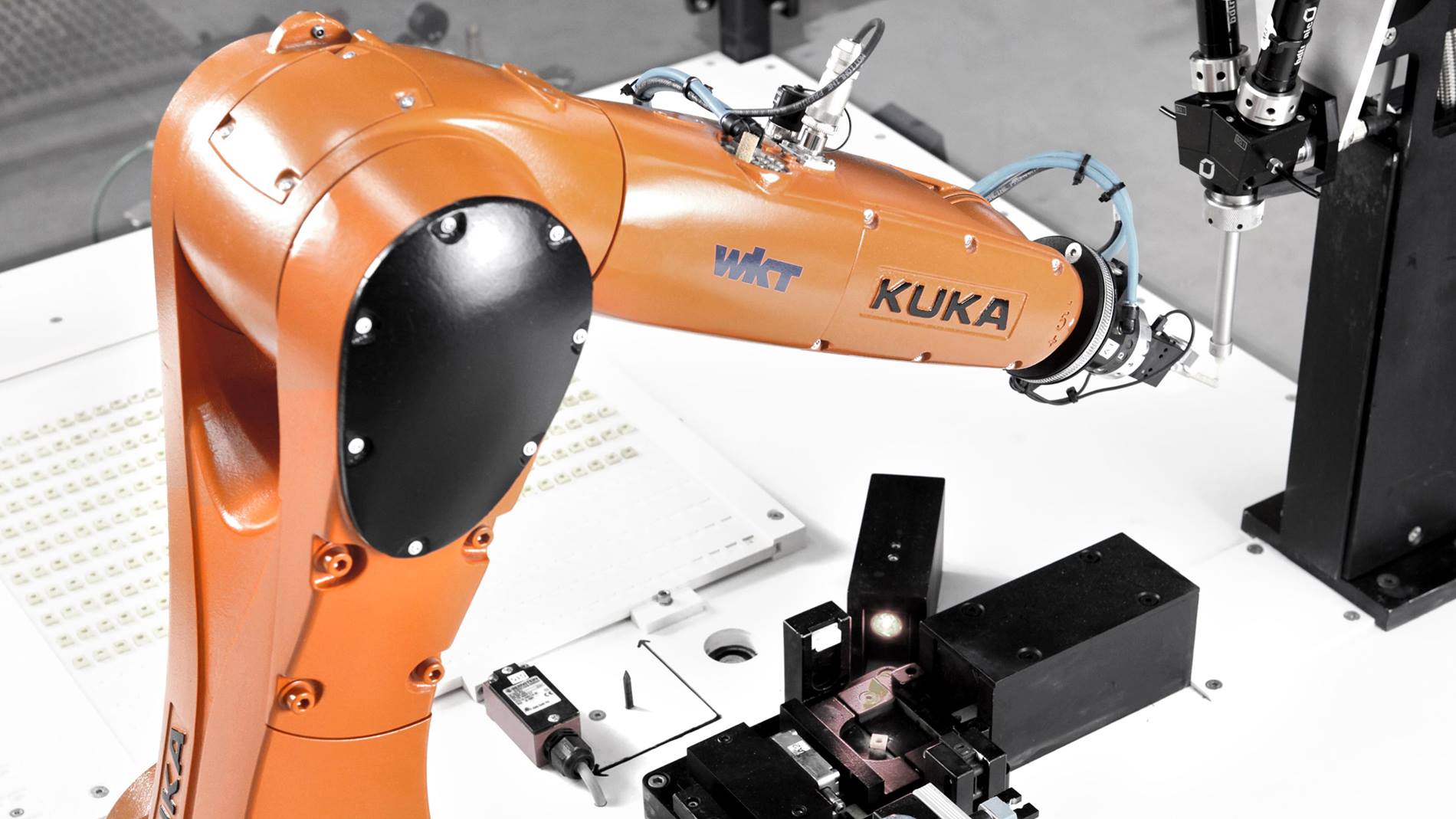

Automatización con máxima precisión

El montaje y la adhesión de diferentes componentes de plástico se realiza al principio de la fabricación de un producto. Uno de estos trabajos previos es la unión de los tres componentes tuerca (en versión cuadrada y hexagonal), barra roscada y arandela. El resultado es un tornillo roscado de plástico de aplicación versátil para diferentes tamaños y longitudes de rosca. Debido a que el plástico termoestable no se puede soldar, los componentes se unen con un adhesivo especial. Un paso de trabajo que ante todo exige una cosa: máxima precisión. El objetivo de WKT era automatizar este paso de trabajo, reducir al cero por ciento la cuota de errores y, de este modo, aumentar la productividad.

Un robot de KUKA comprueba el trabajo de forma autónoma

Primero se coge una tuerca cuadrada o hexagonal y se posiciona en el dispositivo de sujeción. La barra roscada que se recoge a continuación se sujeta y se gira 180 grados para ser adherida en otro paso a la parte inferior con adhesivo. Finalmente se enrosca este lado de la barra roscada en la tuerca con regulación del momento de fuerza.

Así se crea un componente unido a partir de los dos componentes tuerca y barra roscada. En un último paso se añade la arandela. Para ello, el robot recoge la arandela y deja que se deslice hasta la tuerca a través de la barra roscada.

De esta forma, se genera el tornillo roscado en el dispositivo de sujeción en solo unos pasos. Mediante la tecnología de la cámara, el robot está capacitado para controlar el producto automáticamente. En pocos segundos se puede comprobar la precisión del trabajo y se puede diferenciar entre rechazo o pieza buena. El tornillo terminado se extrae del dispositivo de sujeción para ocupar su posición final en el dispositivo de endurecimiento.