초기 상황

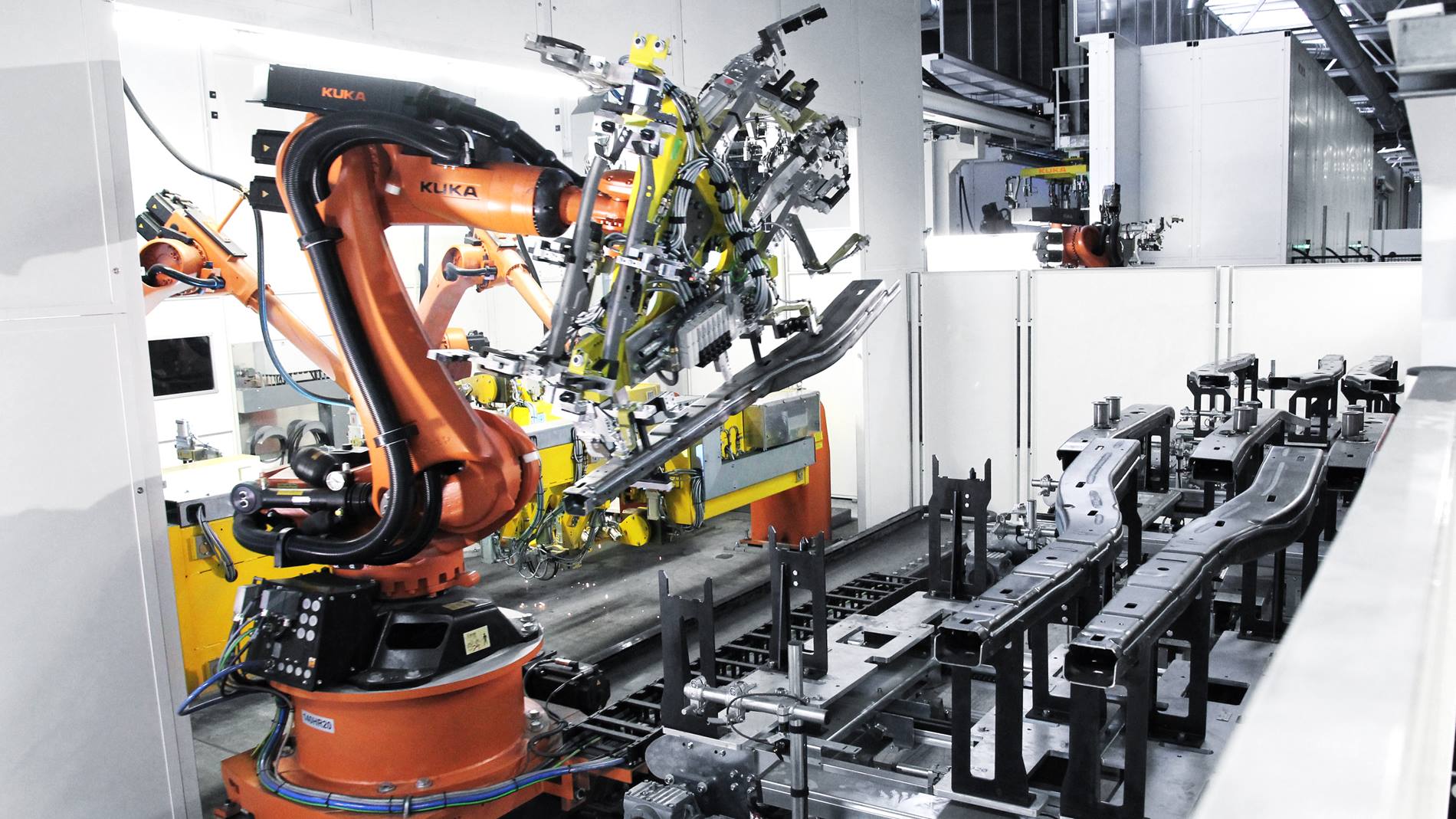

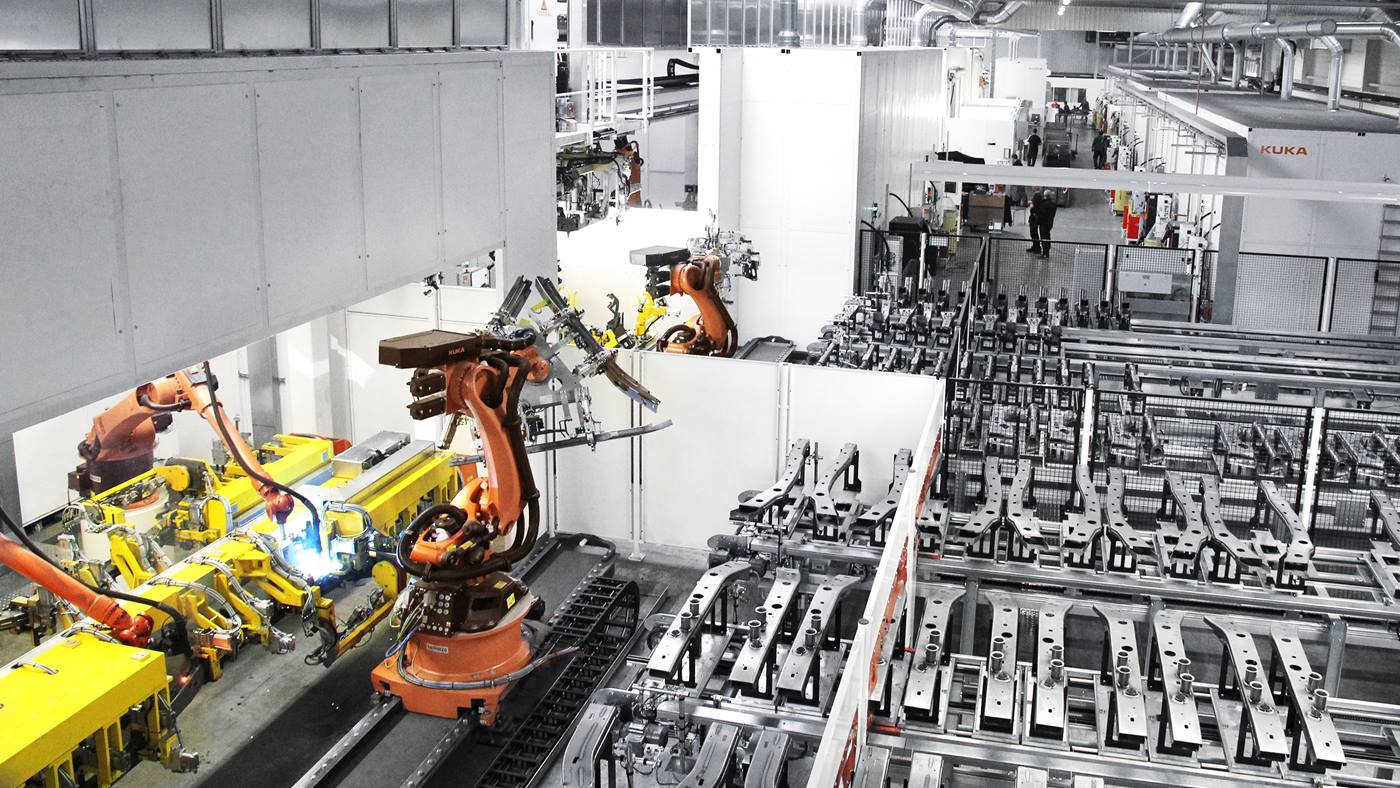

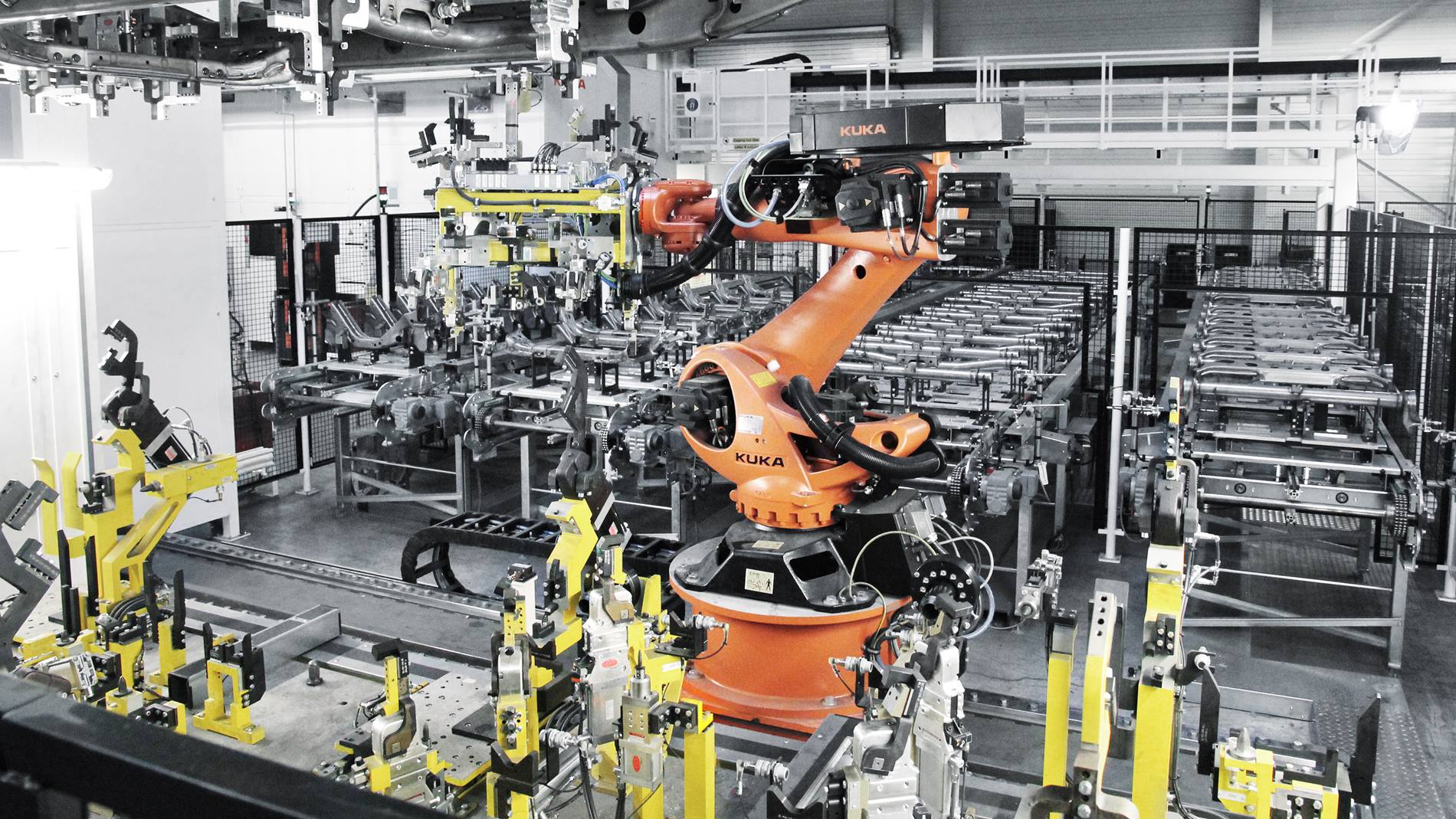

VW Amarok은 전 세계적으로 인기가 있습니다. 사다리 프레임은 안전한 오프로드 주행을 보장하는 데 중요한 역할을 합니다. 차체와 섀시 사이의 중심 구성요소로서 필수 안정성을 보장합니다. 지금까지 Volkswagen AG 상용차는 아르헨티나에서 Gestamp의 경쟁업체와 계약을 맺고 프레임을 주로 수동으로 제조해왔습니다. 높은 제품 품질을 보장함과 동시에 점점 증가하는 수요에 대응하기 위해, Gestamp Umformtechnik Bielefeld는 2014년 6월에 유럽 및 인접 시장에 서비스를 제공하는 독일 하노버(Hannover)의 VW 생산 시설을 위한 사다리 프레임의 전자동 생산을 이어받았습니다.