빠른 속도, 적은 오류

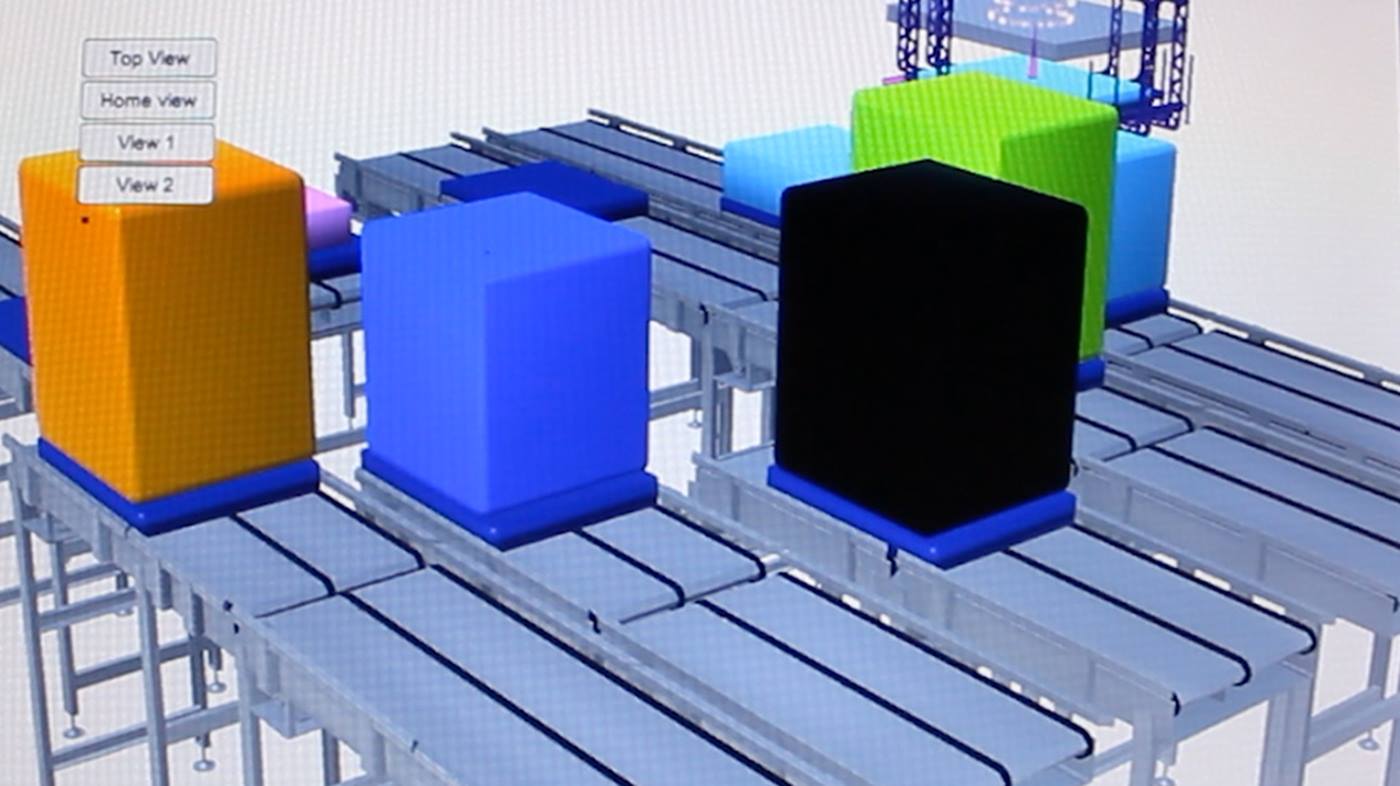

전자동식 혼합 팔레타이징은 팔레타이징 로봇 중에서도 최고의 분야로 간주됩니다. 요르단의 Pepsi 지점에서 KUKA 로봇은 이 작업을 탁월한 기량으로 해냅니다. 지난 5년 동안 KR 700 PA는 슈퍼마켓 및 기타 상점이 원하는 청량음료를 선택하여 빠르고 안정적으로 공급할 수 있도록 했습니다. 병별로, 캔별로, 층별로. Pepsi에 팔레타이징 시스템을 설치한 레바논의 자동화 및 로봇 솔루션 공급업체인 Technica International SAL의 세일즈 매니저 Bechara Nassar는 “로봇을 사용하여 우리는 생산성을 높이고 수동 개입으로 인한 오류 발생율을 크게 줄일 수 있었습니다.”라고 말합니다.