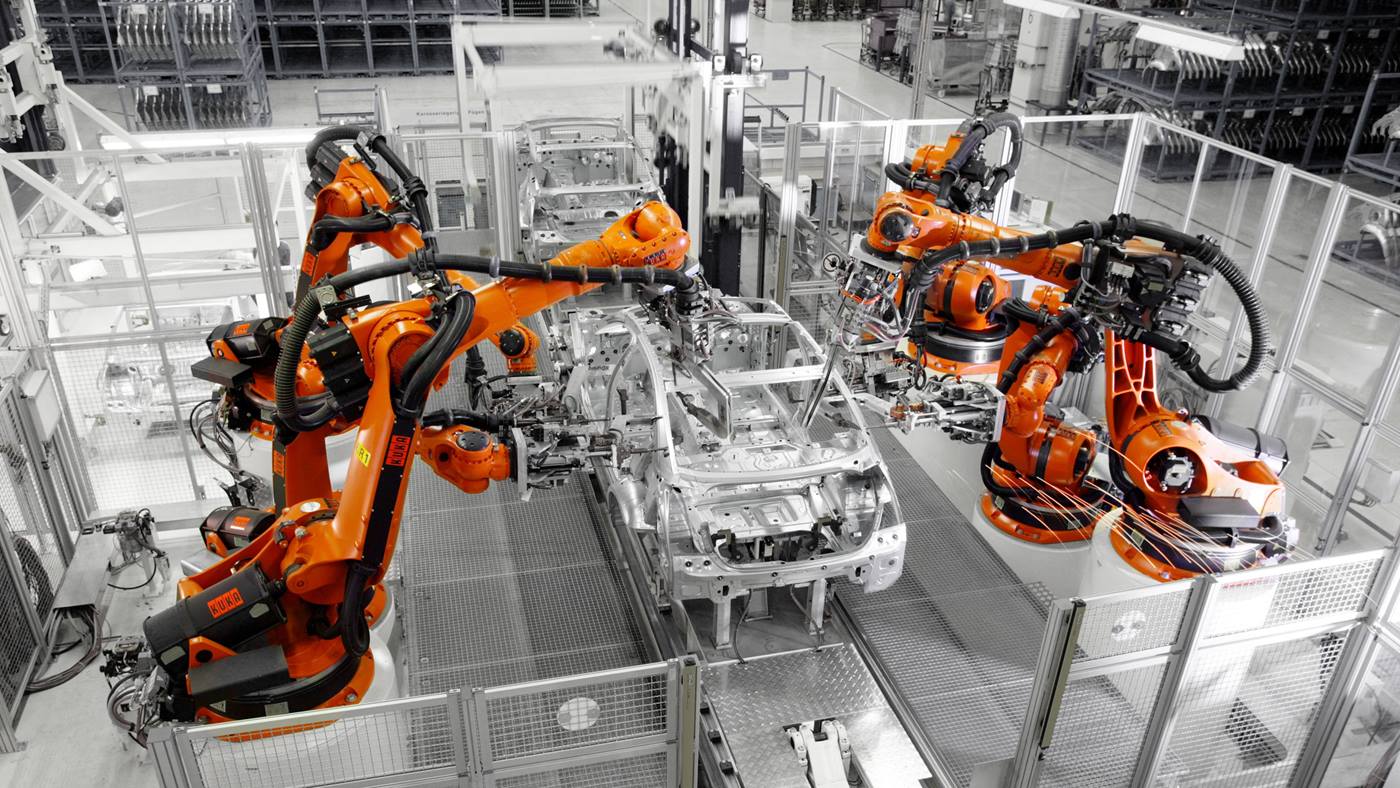

KUKA 車身焊裝系統實現穩定的大型零組件焊接過程

自 1979 年以來,G-Class 一直是 Mercedes-Benz 的固定產品之一。這款經典傳奇越野車極為堅實且耐久,即使經過最新改款,仍舊保留了這個特性:主要焦點是技術和識別度 - 這兩個特徵始終是 G-Class 的特色。特別是梯形車架也經過翻新改良,能為車身提供最必要的穩定性,讓這輛加長 53 公釐和加寬 121 公釐的越野車無論在泥濘、碎石或難以通行的路面上,都能開闢出自己的路。

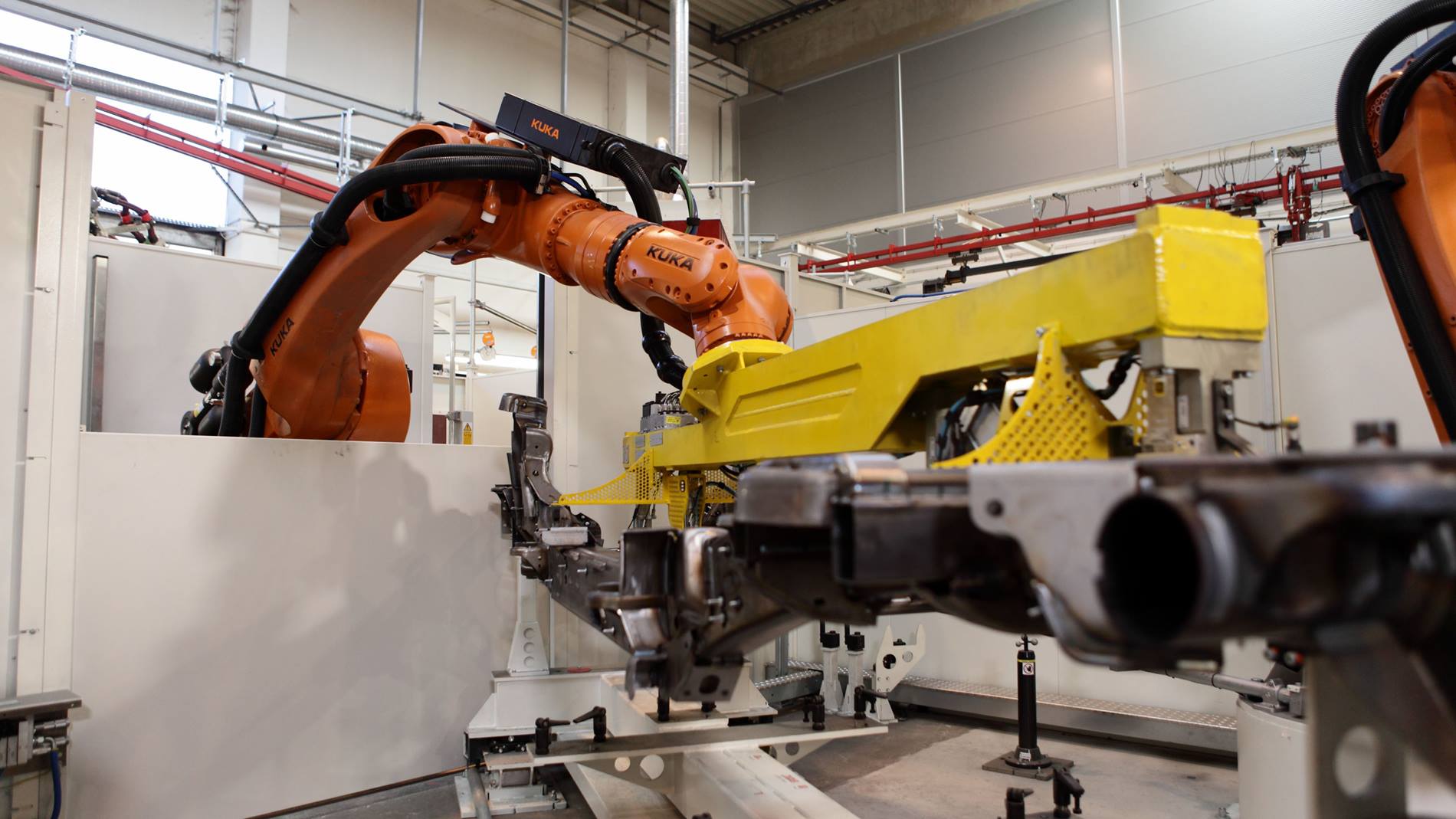

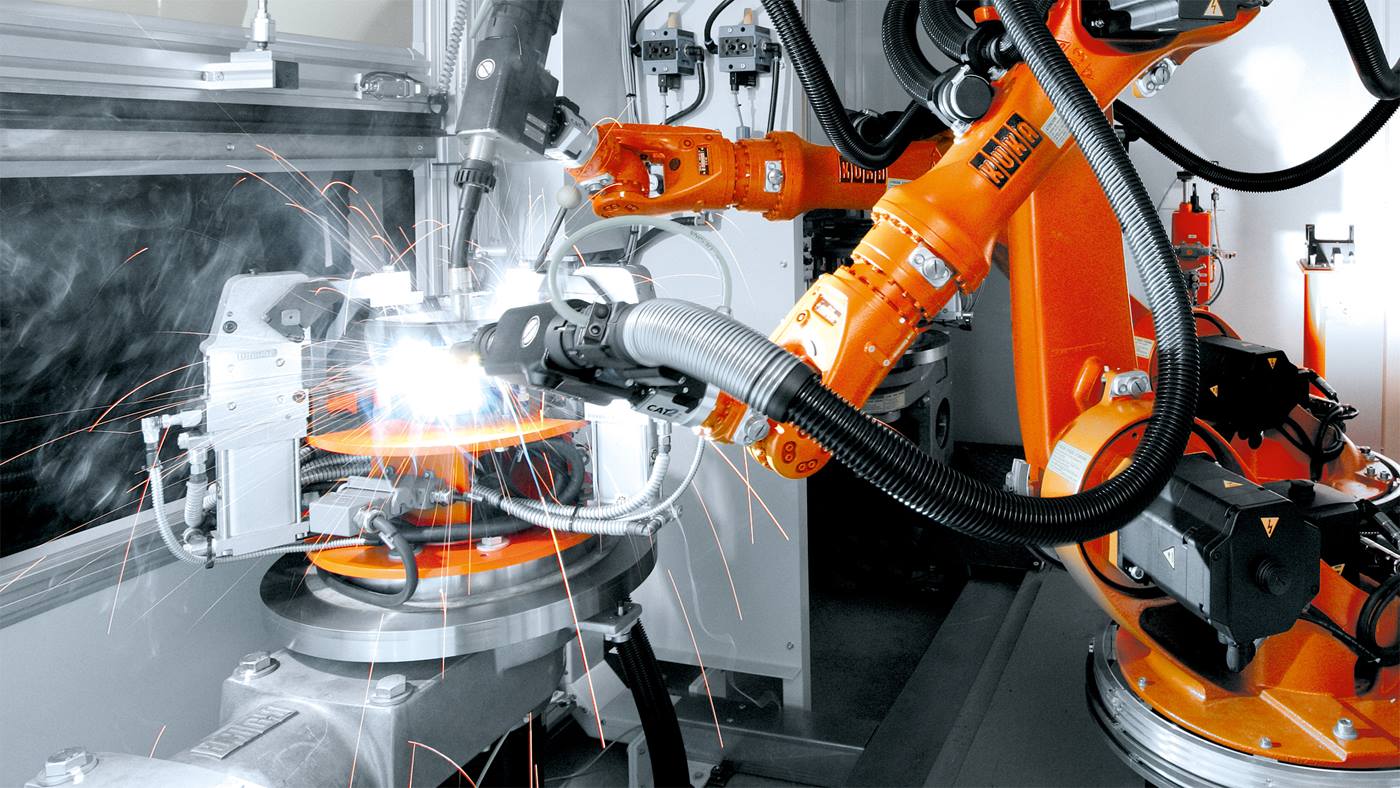

同時,新款 G-Class 也開啟了製造歷史的全新世代:從前,許多大型零組件都必須以人工手動焊接;如今,MAGNA Presstec 裡的一條 KUKA 生產線就能接手這些工作,包括全自動焊接梯形車架。