Smarte Fabriken erfordern smarte Prozesse und Technologien

Im Zuge von Industrie 4.0 und der zunehmenden Automatisierung und Digitalisierung in den Produktionshallen nimmt deshalb auch die Radio Frequency Identification (RFID) an Fahrt auf. Der Grund: Nur wenn Roboter, Werkzeuge, Greifer und Werkstücke digital identifiziert werden und Informationen austauschen können, ist eine intelligente Produktion möglich.

KUKA baut hierbei auf das Know-how von HARTING, dem weltweit führenden Anbieter von industrieller Verbindungstechnik, der auch im Bereich der Standardisierung der RFID-Kommunikation beteiligt ist. Eingesetzt und getestet werden die RFID-Systeme in der KUKA Matrix-Produktion, einer wandlungsfähigen und flexiblen Fertigung.

Smarte Produktion durch RFID

Durch Sender-Empfänger-Systeme wie der RFID-Technologie ist eine automatische und berührungslose Identifikation und Lokalisation von Objekten möglich. Über elektromagnetische Wellen, die die Lese-Schreibeinheit aussendet, wird der Transponder angeregt und überträgt seine Daten. Der Transponder mit einem Prozessor, der die Größe eines Sandkorns hat, wird direkt am jeweiligen Objekt angebracht. Für seine Stromversorgung sorgt die Antenne, über die er Energie während des Kommunikationsvorgangs aufnehmen kann. Eine einzigartige Nummernfolge macht ihn weltweit eindeutig identifizierbar.

Und das ist mit einem Barcode nicht möglich? Grundsätzlich schon. Allerdings hat dieser einen entscheidenden Nachteil: Er ist nicht bidirektional und somit können die Daten nicht verändert werden. Ganz im Gegensatz zum Transponder, der wiederbeschreibbar ist und als Datenspeicher fungieren kann. Ein weiterer Vorteil des Transponders ist, dass er innerhalb des Objekts platziert werden kann und somit auch schmutz-resistenter ist. Zudem ist auch kein Sichtkontakt nötig und es können mehrere Transponder gleichzeitig ausgelesen werden.

RFID in der KUKA Matrix-Produktion

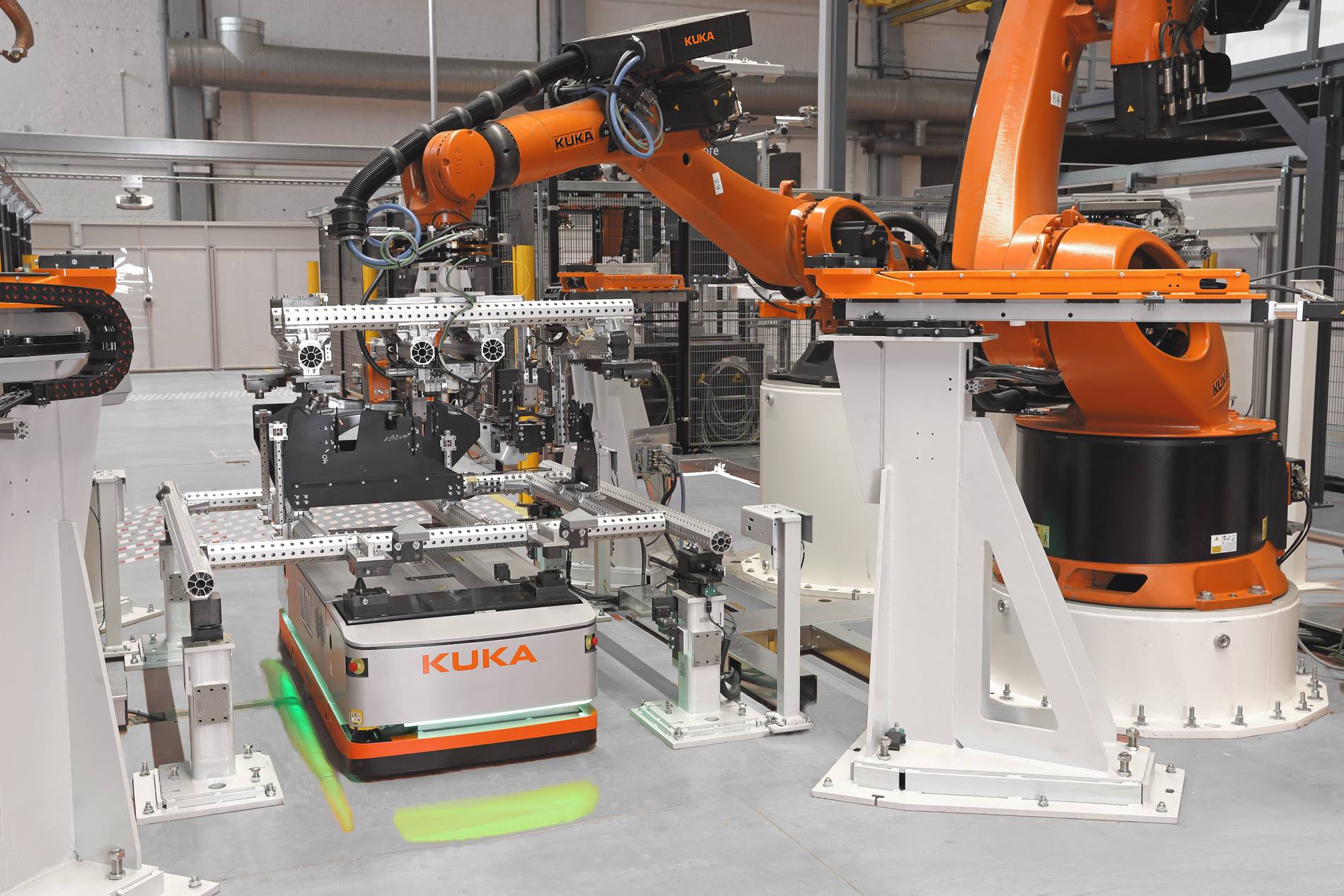

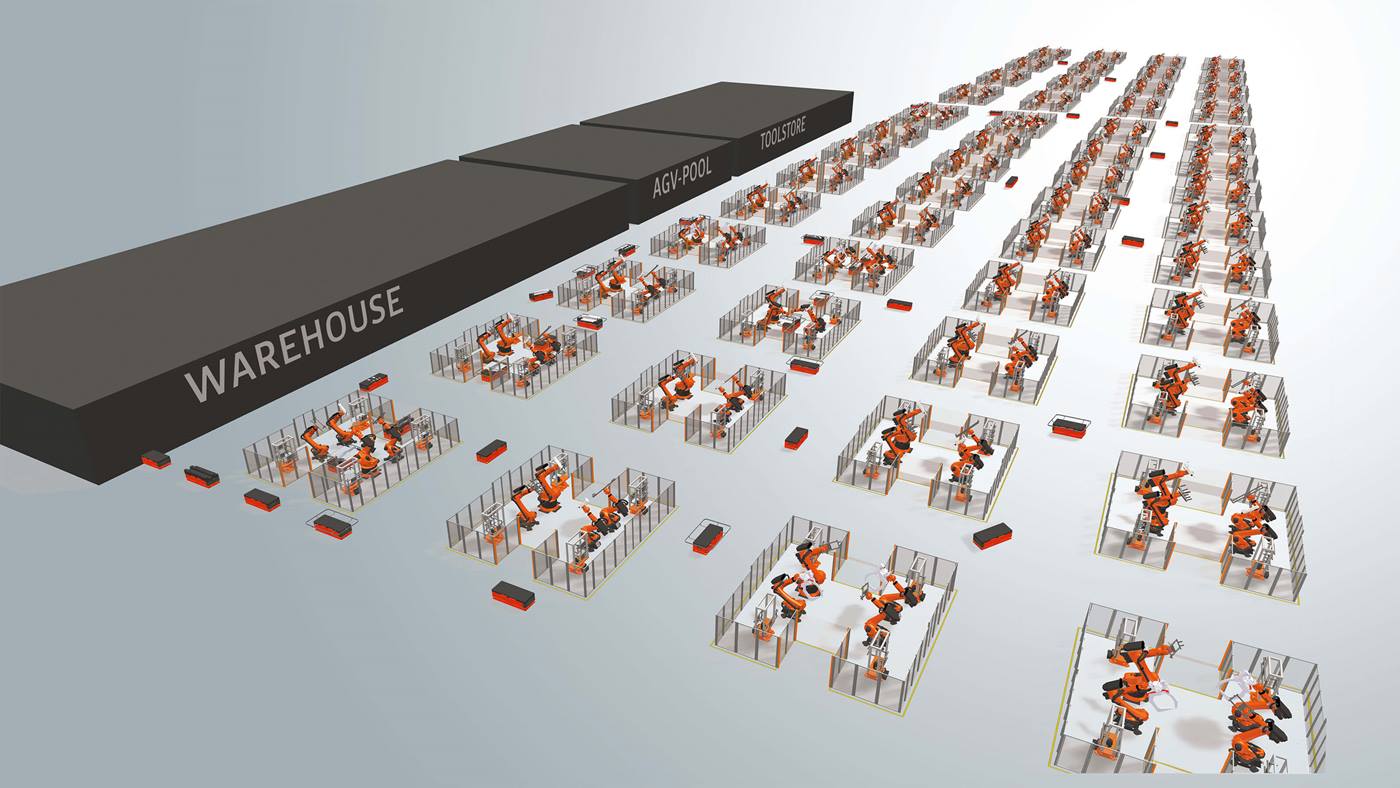

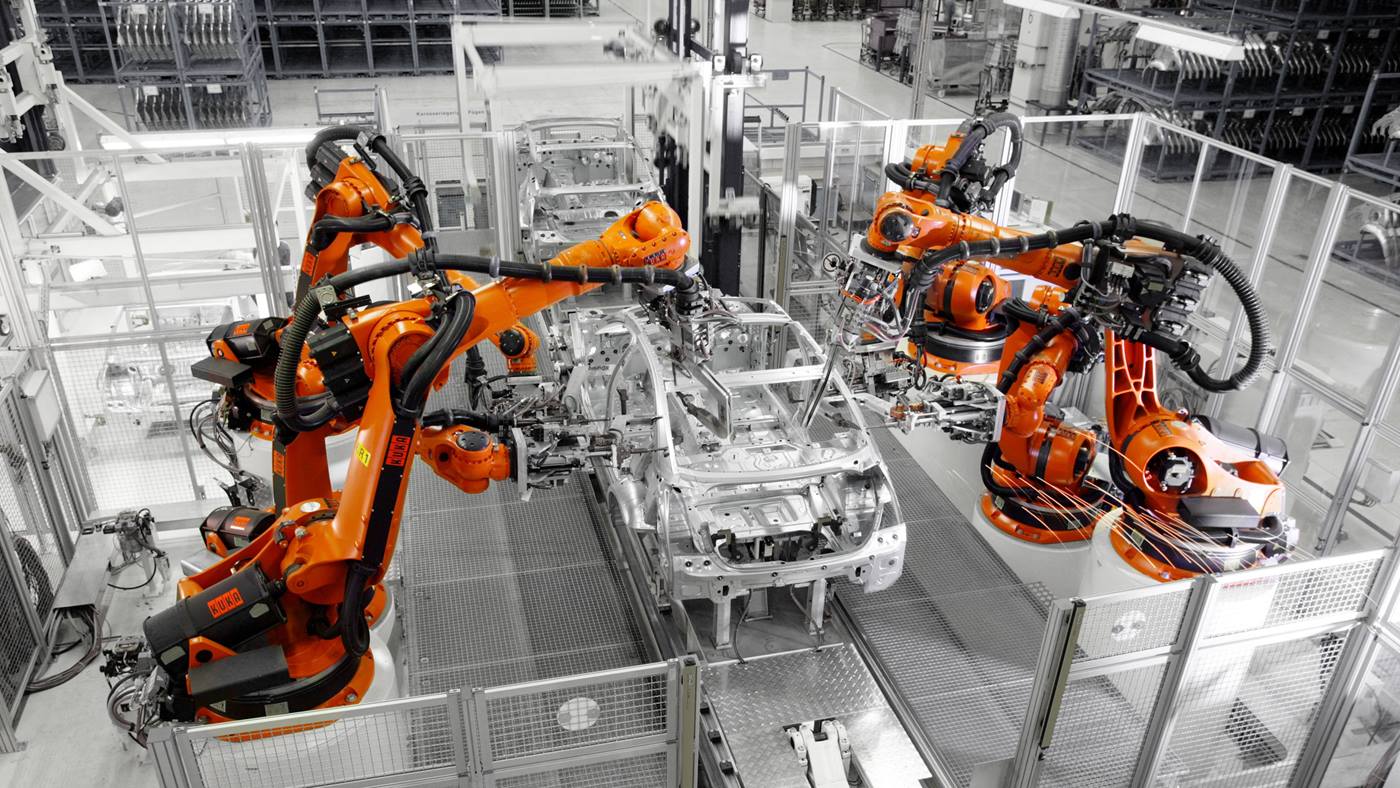

Wandlungsfähig und flexibel: So werden Bauteile in der KUKA Matrix-Produktion gefertigt. Dafür sorgen unter anderem die Automated Guided Vehicles (AGV) und die Software KUKA SmartProduction_control, die auf Technologien mit künstlicher Intelligenz (KI) basiert. Die smarte Pilotanlage steht auf dem Augsburger Gelände des Anlagen- und Maschinenbauers und wird hier getestet. Standardisierte Produktionszellen bilden die Basis. Sie sind mit produktneutralen Grundfunktionalitäten ausgestattet und können je nach Auftragslage und Losgröße problemlos mit produktspezifischen Werkzeugen erweitert werden.

Die AGV sorgen für den Transport der Bauteile. Dies geschieht vollautomatisch. Die jeweiligen Roboter nehmen das vom AGV angelieferte Bauteil auf und fügen es mit der entsprechenden Technologie. In der Testzelle werden Autotüren und Radhausbrücken verschiedener OEM auf ein und derselben Anlage gefertigt: Die Umrüstung erfolgt dabei innerhalb kurzer Zeit. Auch das RFID-System RF-R300 von HARTING kommt hier zum Einsatz.

Diese Daten zu u. a. Gewicht, Wartungszeitpunkt, Betriebsstunden, aufgetretene Fehlern können mittels OPC_UA an die KUKA Cloud gesendet und ausgewertet werden: Prozesse können optimiert werden und Daten, zum Beispiel von Werkzeugen, stehen weltweit zeitnah zur Verfügung, was wirtschaftliche Vorteile bringt. Zudem ist die RFID-Technik für eine zusätzliche Kontrolle neben der Software KUKA SmartProduction_control. Auch hilft die Erstellung der Bauteil-Historie bei der internationalen Projekt-Zusammenarbeit.

Fazit

Mit der RFID-Technologie wird der Barcode hinfällig, da er die Vorteile wie Wiederbeschreibbarkeit und Schmutzresistenz nicht bieten kann. Diese sind allerdings für eine Produktion im Zeitalter von Industrie 4.0 unverzichtbar. Die Transponder sorgen für smarte Objekte und eine transparente Fertigung und bieten eine zusätzliche Kontrolle zur Software KUKA SmartProduction_control. HARTING liefert mit seinem System eine offene Plattform und ermöglicht somit eine einfache Integration in die KUKA Matrix-Produktion. Der Austausch zwischen der KUKA Software und der Cloud wird damit möglich. Die hier gemachten Erfahrungen zahlen sich langfristig aus: So können in zukünftigen Projekten Standards erarbeitet werden.