溶接ロボットで瞬時に納得のいく継目を実現

亜鉛メッキ工場が鋼部品を溶接することは珍しいことです。亜鉛メッキ工場のコアコンピタンスは、鋼部品を腐食から保護する溶融亜鉛メッキまたは遠心分離機による亜鉛メッキにあります。しかし、シュヴァルツヴァルトのズルツ・アム・ネッカーに拠点を置く

Verzinkerei Sulz GmbHは、セルを含む溶接ロボットでさらに多くのものを提供しています。

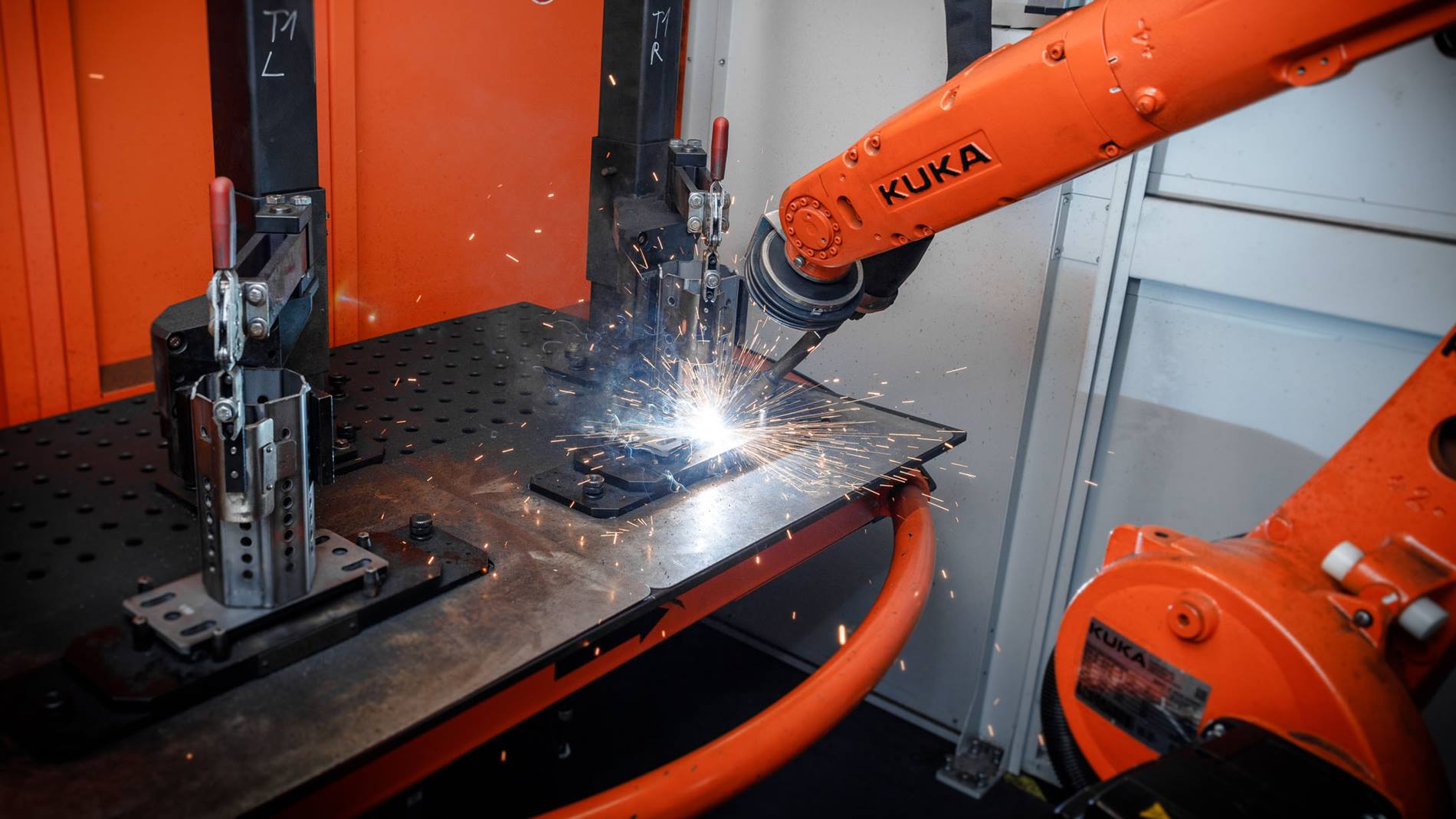

KR CYBERTECH nanoの動作を見ている人は、この種の注文がここでは目新しいものだとは思わないでしょう。

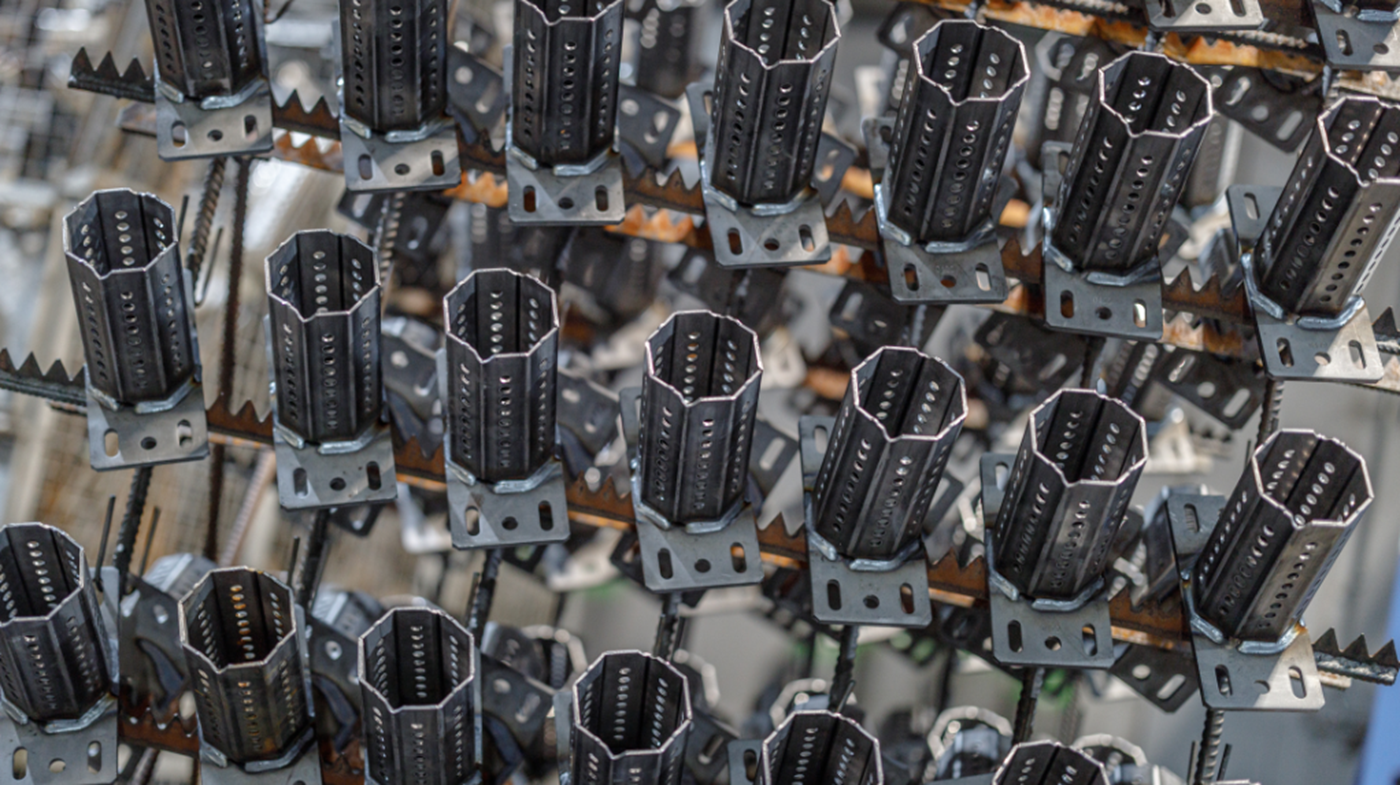

溶接ロボットは溶接機にサポートされ、自信を持って正確に八角柱をコンパクトな鋼板に接合します。90秒で2つの溶接工程が完了します。従業員が完成品を取り出し、新しい製品2個と交換します。「溶接継目の仕上がりは素晴らしいです」と、Verzinkerei Sulz社の代表取締役であるBernd D. Euschen氏は、KR CYBERTECH nano溶接ロボットによるロボットベースのソリューションについて次のように述べています。

伝統ある企業にとって目新しい自動溶接

Euschen氏は、この選択が業界では異例であったことを認めています。「いずれにせよ、ドイツで溶接ロボットも導入している亜鉛メッキ工場は他にありません」。しかしながら、受注の可能性は興味深く感じられ、将来的に数千キロメートルの輸送距離および大量のCO2を削減できる可能性は非常に魅力的でした。このようにして、Euschen氏と彼のチームは決断しました。「やりましょう」 – 良きお客様をサポートし、省資源加工に重点を置いた企業として。そこで、約50年にわたる亜鉛メッキの経験を有する同社は、新たなチャレンジに踏み切りました。

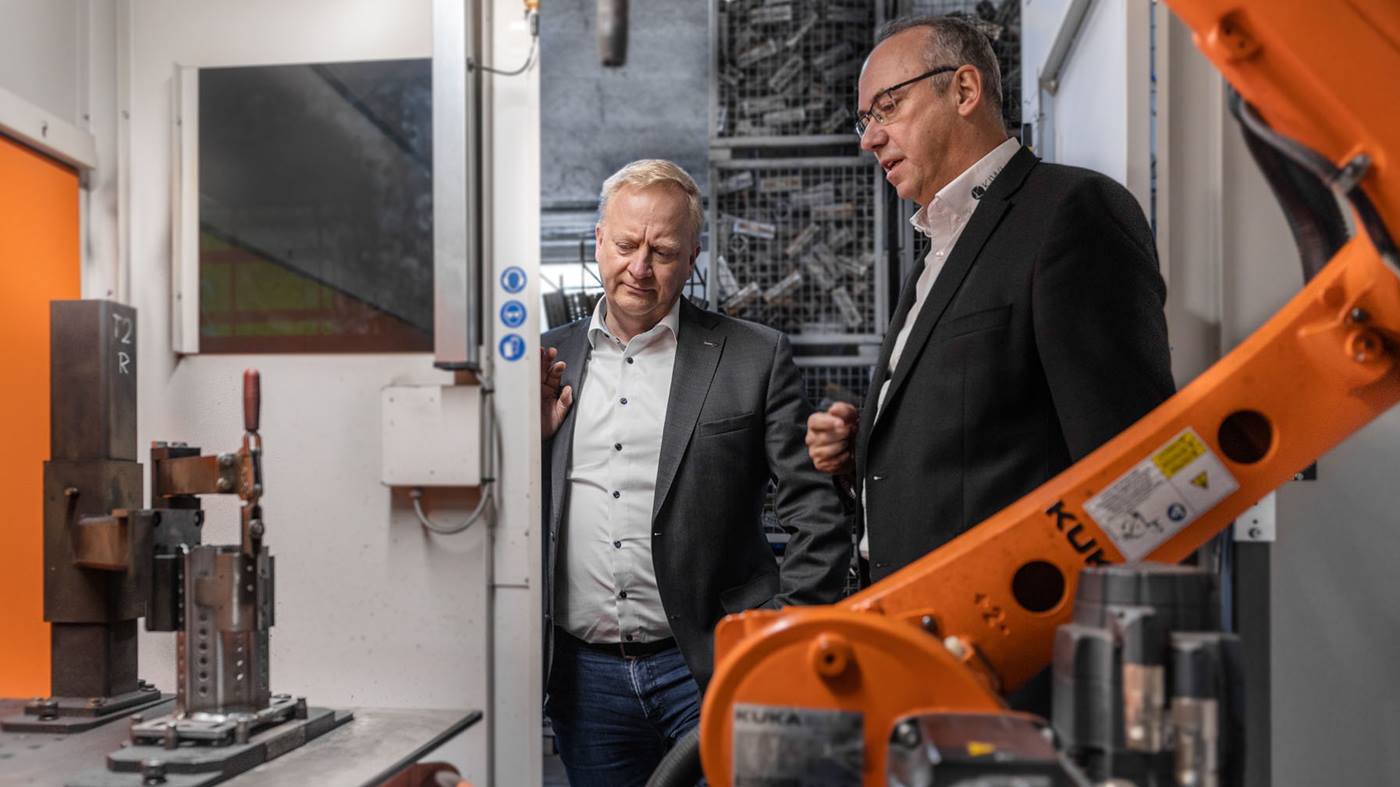

中規模企業の十分なネットワーク化およびインダストリー4.0

Euschen 氏は付け加えます。「コンパクトな設備であることが当社の要件でした。ロボット溶接への第一歩を踏み出し、それを通して学び、ノウハウを蓄積していきたいと考えました。また、安全性に配慮されていることも重要なポイントでした」。受注を担当したKUKAチームが溶接アプリケーションの専門知識を持っていたことが、非常に役に立ちました。同様に、システムインテグレーターが板金加工業界の多くの企業と取引をしており、この業界を熟知していることも功を奏しました。このようにして、Verzinkerei Sulz社および受注先に適したソリューションが見つかりました。

適切なサイズの溶接用小型セル

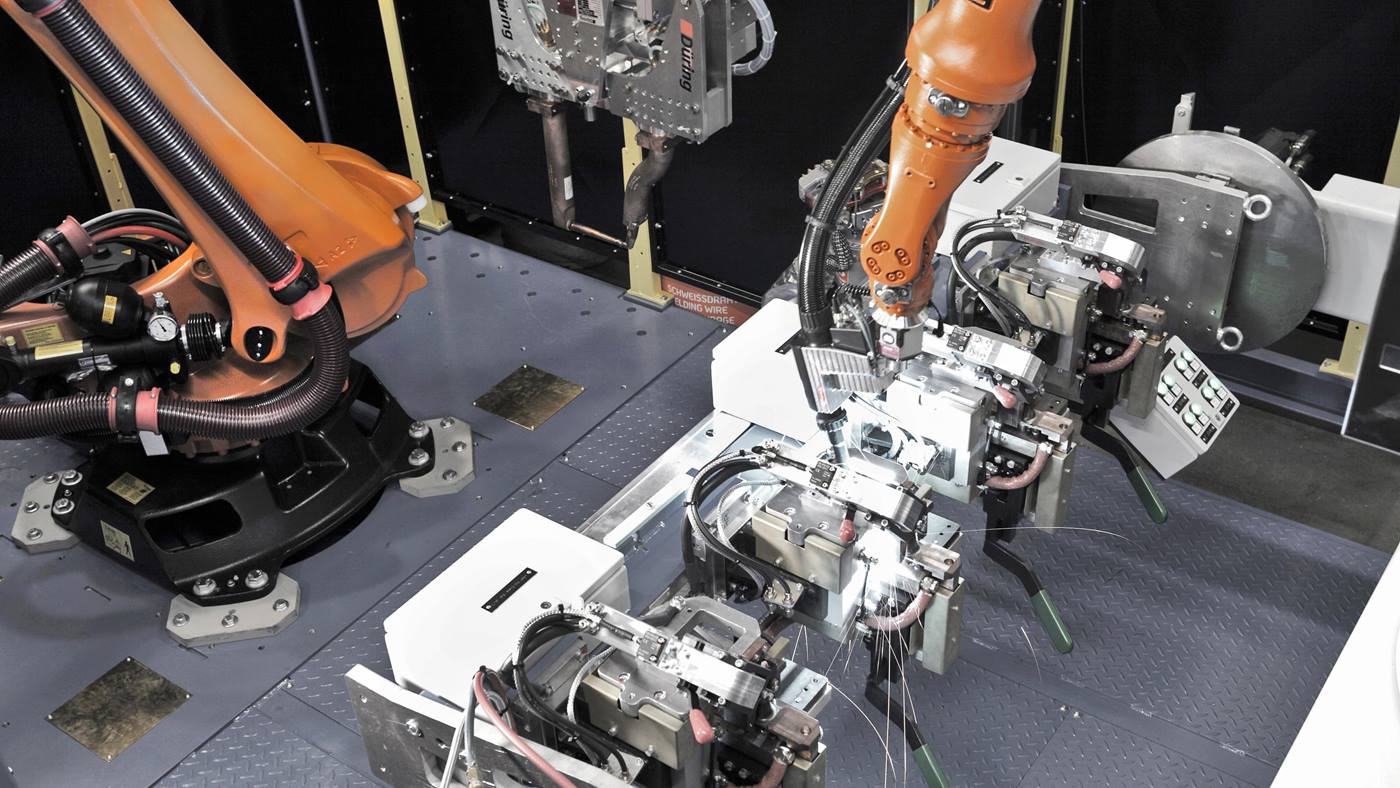

コンパクトなセルに決定が下りました。長さ3,980 mm、幅2,365 mm、高さ2,445 mmのセルで、小さなフットプリントで十分な性能を発揮します。そこにはKR CYBERTECH nanoが使用されています。

干渉半径を最小限に抑えたスリムなロボットは、ロボットクラス最小のインラインリスト、高い再現性、優れた柔軟性で納得のいくものです。Euschen氏とWelle氏は、溶接システムには通信機能と同じくらい信頼性の高いFroniusのTPS 400iを選択しました。溶接治具が配置されているポジショナーとしての手動ターンテーブル、および小型

ロボットコントローラーKR C4にEuschen氏は満足しています。

ソフトウェアKUKA.Simにより、溶接継目の設定およびサイクルタイムを事前にチェックしました。その後、Euschen氏はセルのロードおよびアンロードを行う従業員をチーム内で探し出し、プログラミングのできる従業員を新たに雇い、スタートさせました。

9か月後にはそれに応じて黒字決算へ:「投資の回収には2年半かかると試算していましたが、1年半から2年で達成できると確信しています。溶接も可能になったことにより、亜鉛メッキの受注も増加したためです。当社のコアプロセスを強化することができました。」

KUKAは、両社を「自動化および溶接資格の両分野において信頼できる有能なパートナー」として評価していることを彼は付け加えます。「溶接のプログラミングおよび溶接の最適化に関しても、チームは非常によくサポートしてくれました。」このため、溶接ロボットを見た際には、ここでは溶接が常に行われてきたという印象を受けます。

自動化とデジタル化のためのさらなるアイデア

Verzinkerei Sulz社の従業員たちは、溶接ロボットを導入するという決定を喜んで支持してくれました。最終的に、雇用が失われることはありませんでした。その逆ですよ。「ここでノウハウを蓄積する必要があったため、この設備と溶接ロボットのために新しい従業員を採用しました」、とEuschen氏は説明します。「全体的に、当社の従業員は自動化ソリューションに興味を持ち、非常に好意的に受け止めています。彼らは当社が新境地を開拓することにより立ち位置を強化している過程を見てきています。」その間に、この溶接ロボットが大活躍している大口顧客は、新規注文の見通しを立てています。他のご関心のあるお客様からもお問い合わせいただいています。Euschen 氏と彼のチームは、KIWI-Automationsと共にKUKAとのさらなる自動化ソリューションをすでに計画しています。