Indrukwekkende lasnaden in een handomdraai met de lasrobot

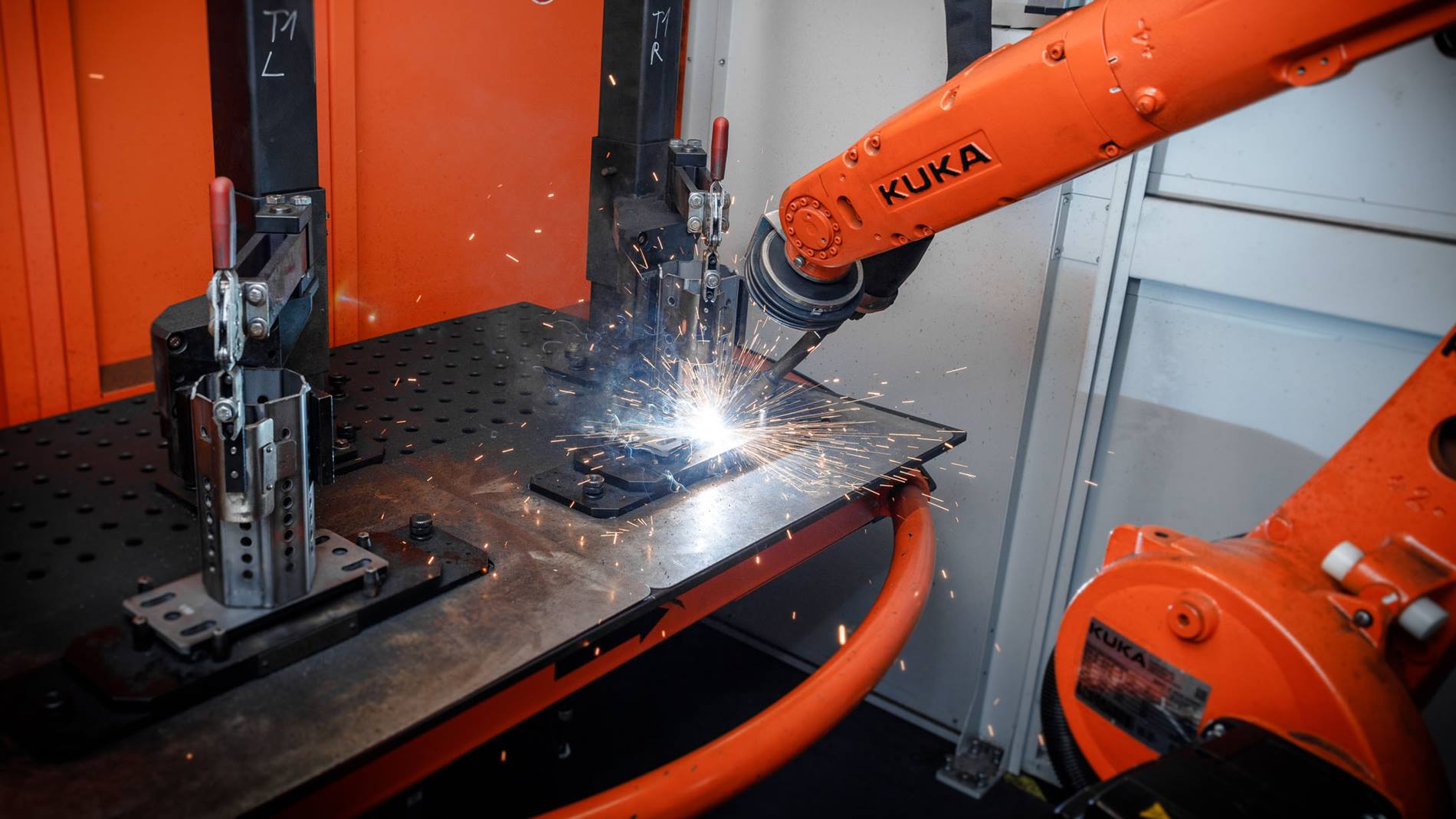

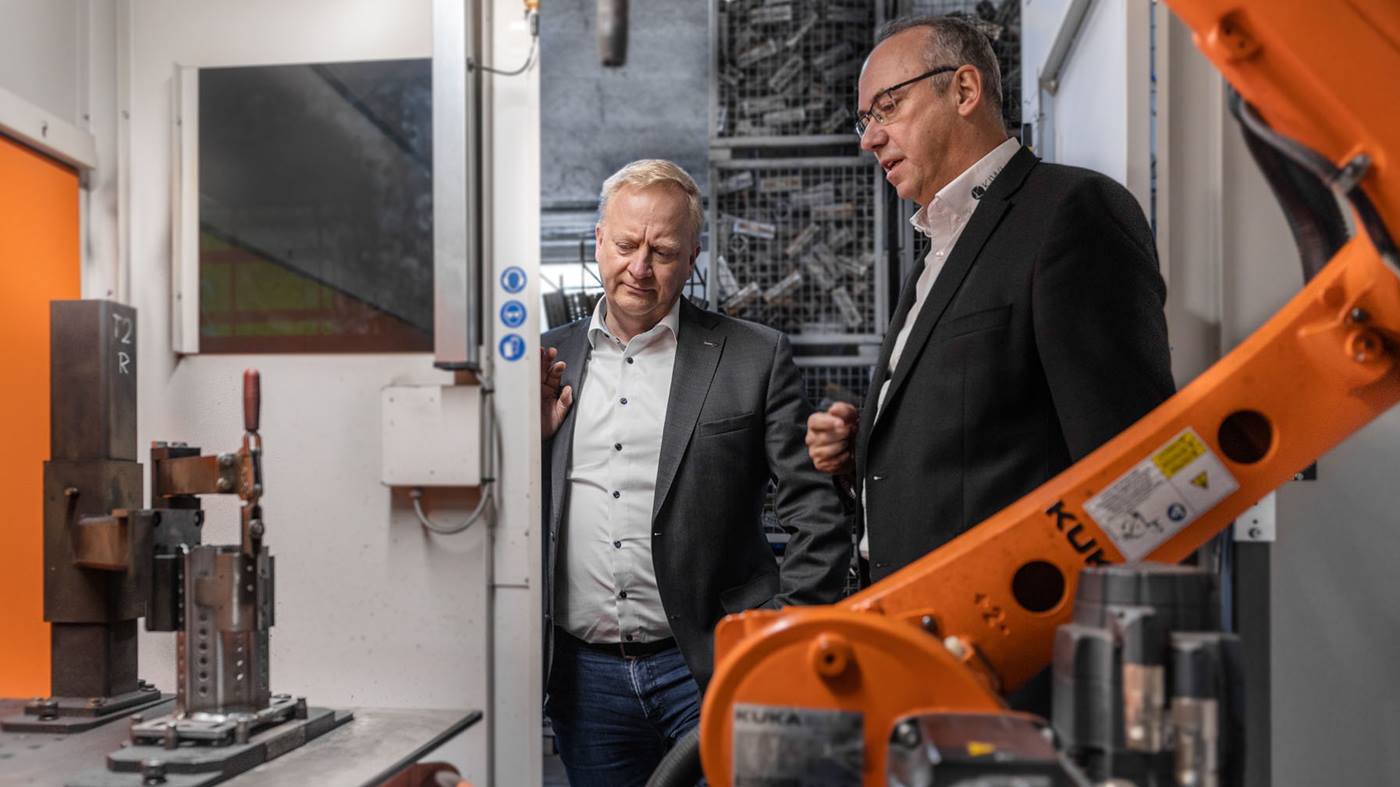

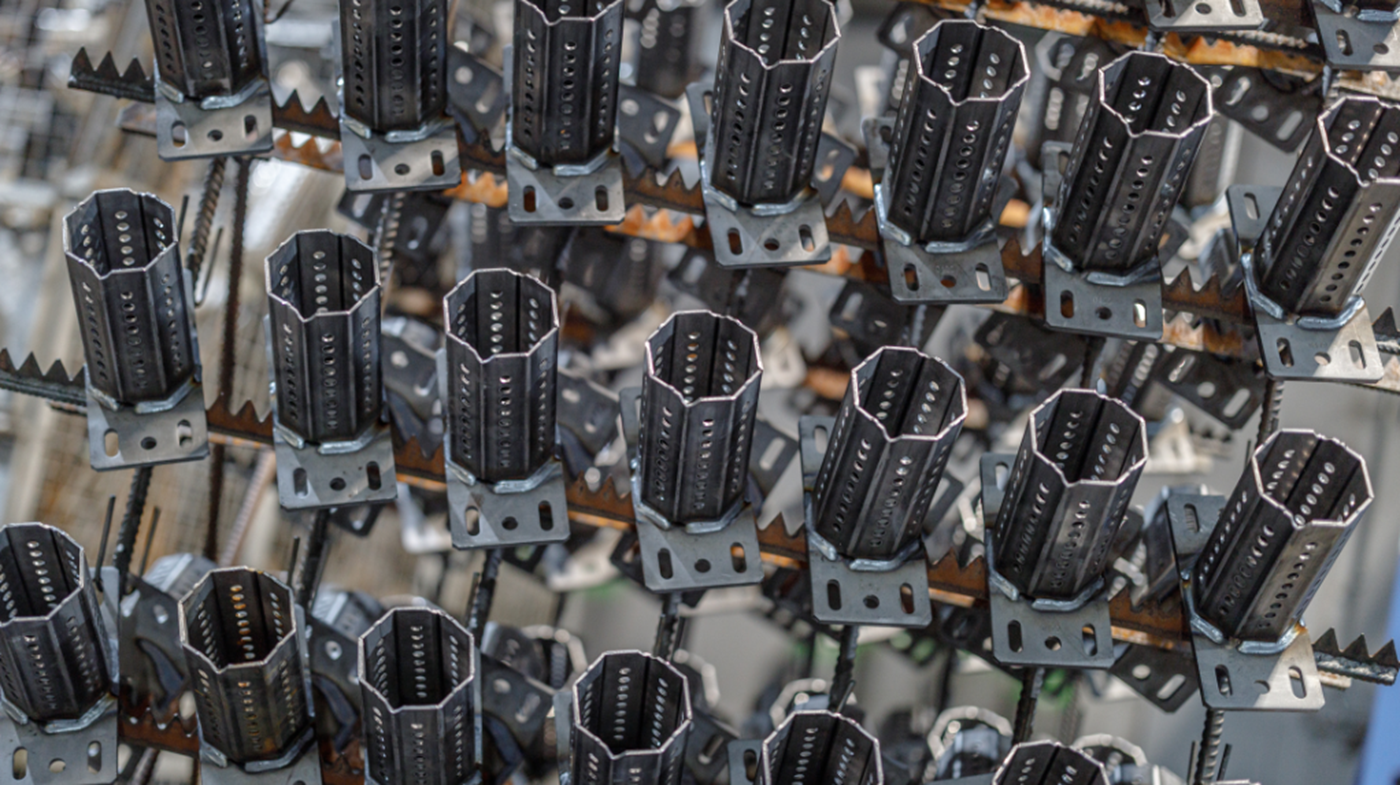

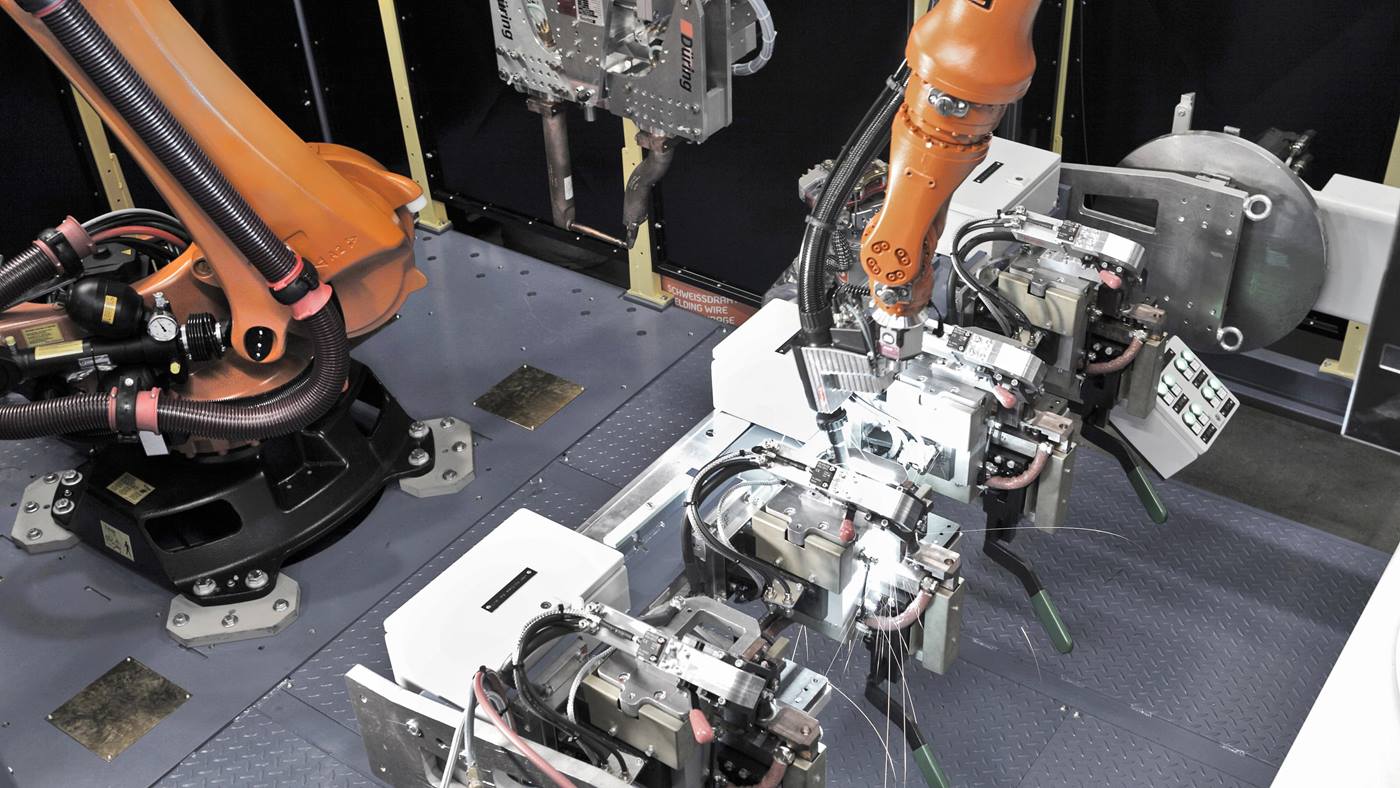

Een verzinkerij die stalen onderdelen last, komt je niet vaak tegen. De kerncompetentie van een verzinkerij ligt immers ligt in het thermisch of centrifugaal verzinken om stalen onderdelen tegen corrosie te beschermen. Maar het bedrijf verzinkerij Sulz GmbH uit Sulz am Neckar in het Zwarte Woud kan met zijn lasrobot en lascel veel meer bieden dan dat. Wie de KR CYBERTECH nano aan het werk ziet, zal niet denken dat het hierbij om een absolute primeur gaat. Met gemak en precisie verbindt de lasrobot het achthoekige prisma met de compacte staalplaat. Twee lasprocessen worden in slechts 90 seconden voltooid. Een medewerker verwijdert de afgewerkte producten en vervangt deze door twee nieuwe. "De kwaliteit van de lasnaden is echt uitstekend", aldus Bernd D. Euschen, directeur van de verzinkerij Sulz, over de robotgebaseerde oplossing met de lasrobot KR CYBERTECH nano.