Nuevas vías para las medianas empresas: El taller de galvanización amplía su gama de productos con la célula de soldadura

Proporcionar mayor asistencia a los clientes, generar nuevos pedidos y crecer como empresa: esto es lo que consigue la empresa Verzinkerei Sulz, perteneciente al Lichtgitter Group, con ayuda de un robot de soldadura. Se logró gracias a la ayuda de KIWI-Automations GmbH, empresa colaboradora de KUKA, y a la célula de soldadura compacta de KUKA.

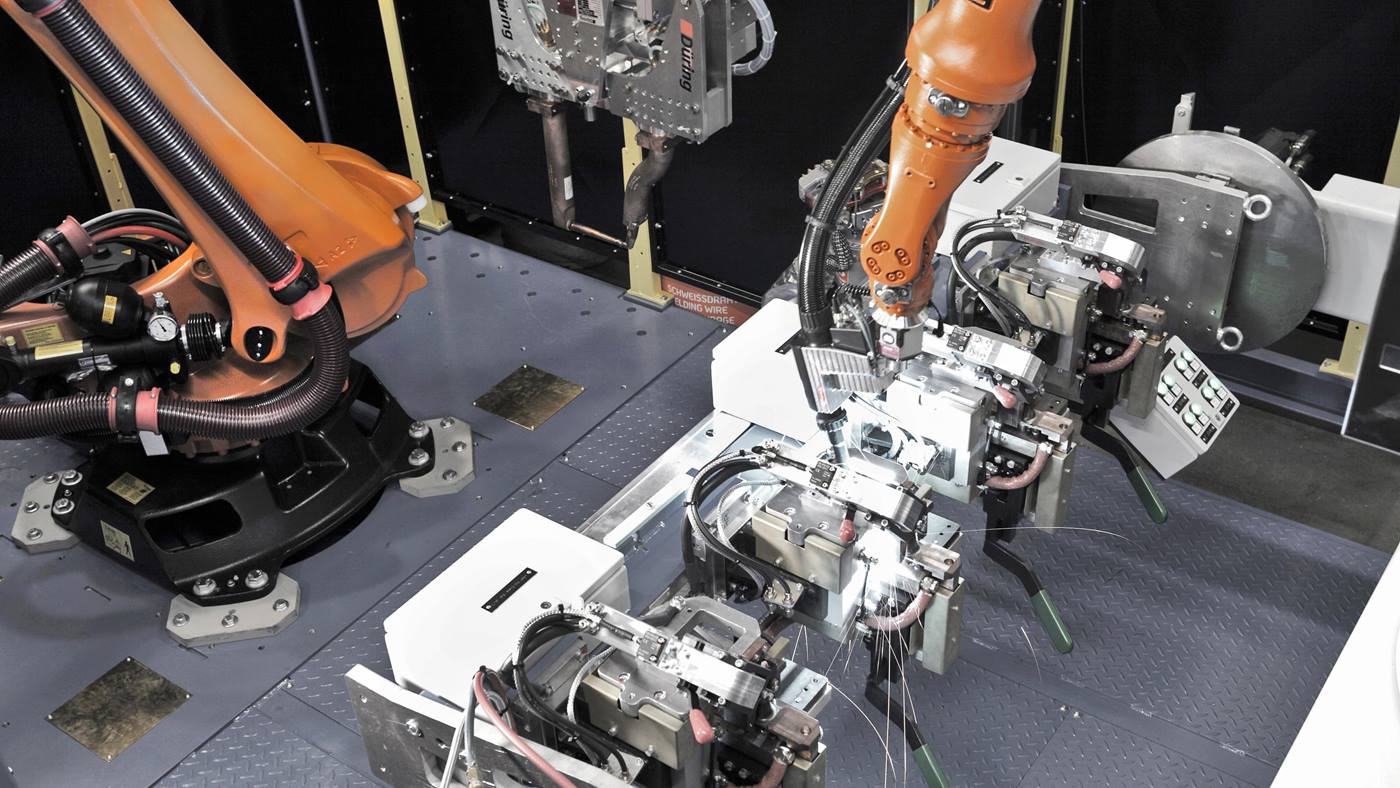

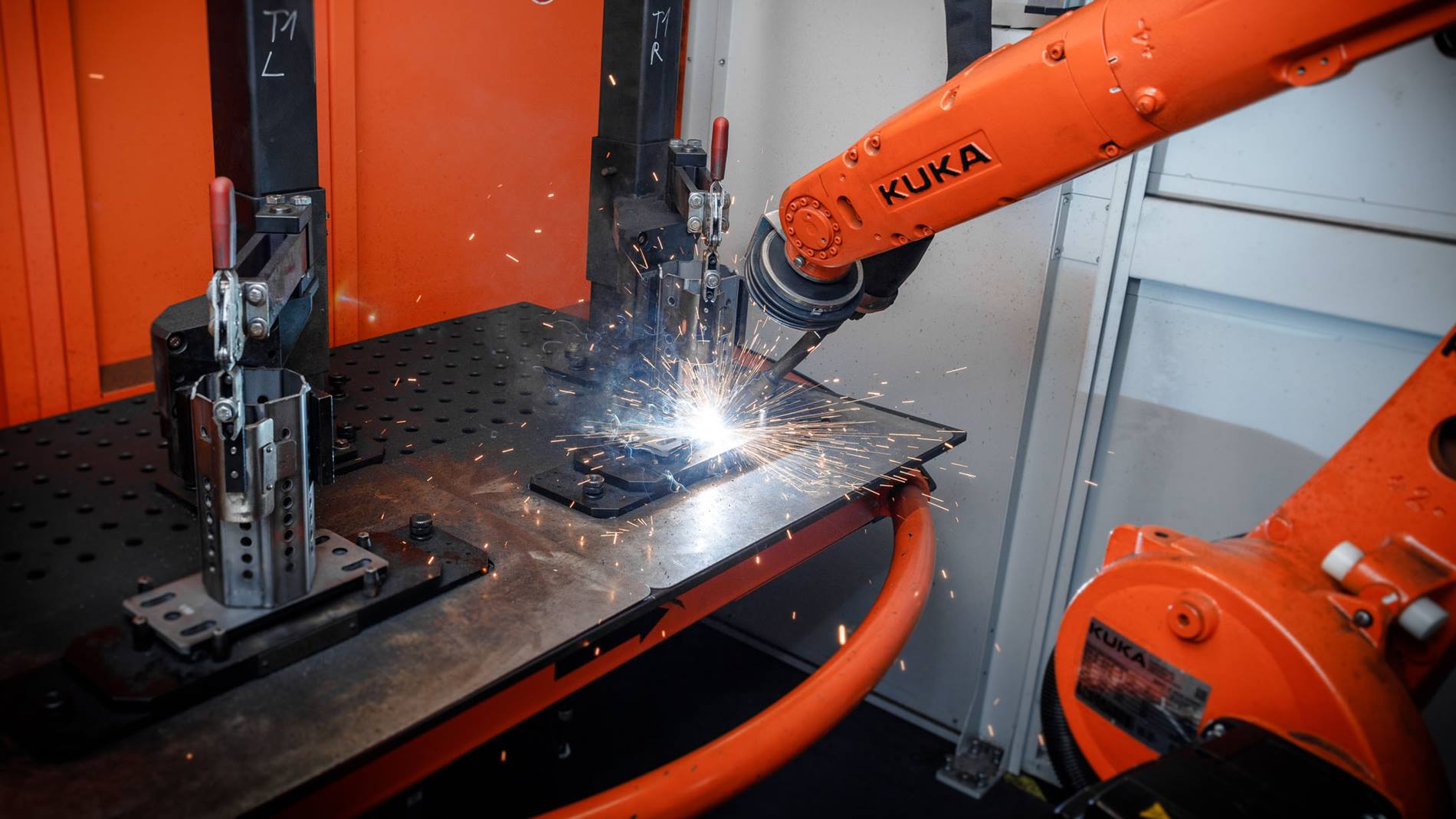

La soldadura de piezas de acero en los talleres de galvanización es algo inusual. La competencia principal de los talleres de galvanización es el galvanizado por inmersión en caliente o por centrifugado para proteger las piezas de acero contra la corrosión. Sin embargo, la empresa Verzinkerei Sulz GmbH ubicada en la localidad de Sulz am Neckar, en la Selva Negra, tiene mucho más que ofrecer gracias a su robot de soldadura con célula. Al observar el KR CYBERTECH nano mientras trabaja, no parece que este tipo de encargo sea una novedad. Con la ayuda del dispositivo de soldadura, el robot de soldadura combina de forma sencilla y precisa el prisma de ocho esquina con la placa compacta de acero. Ambos procesos de soldadura se finalizan en 90 segundos. Un empleado retira los productos terminados y los sustituye por otros dos nuevos. «La calidad de las costuras de soldadura es excelente», afirma Bernd D. Euschen, director general de la empresa Verzinkerei Sulz, sobre la solución robotizada con el robot de soldadura KR CYBERTECH nano.

Los amplios recorridos son un incentivo para la producción automatizada

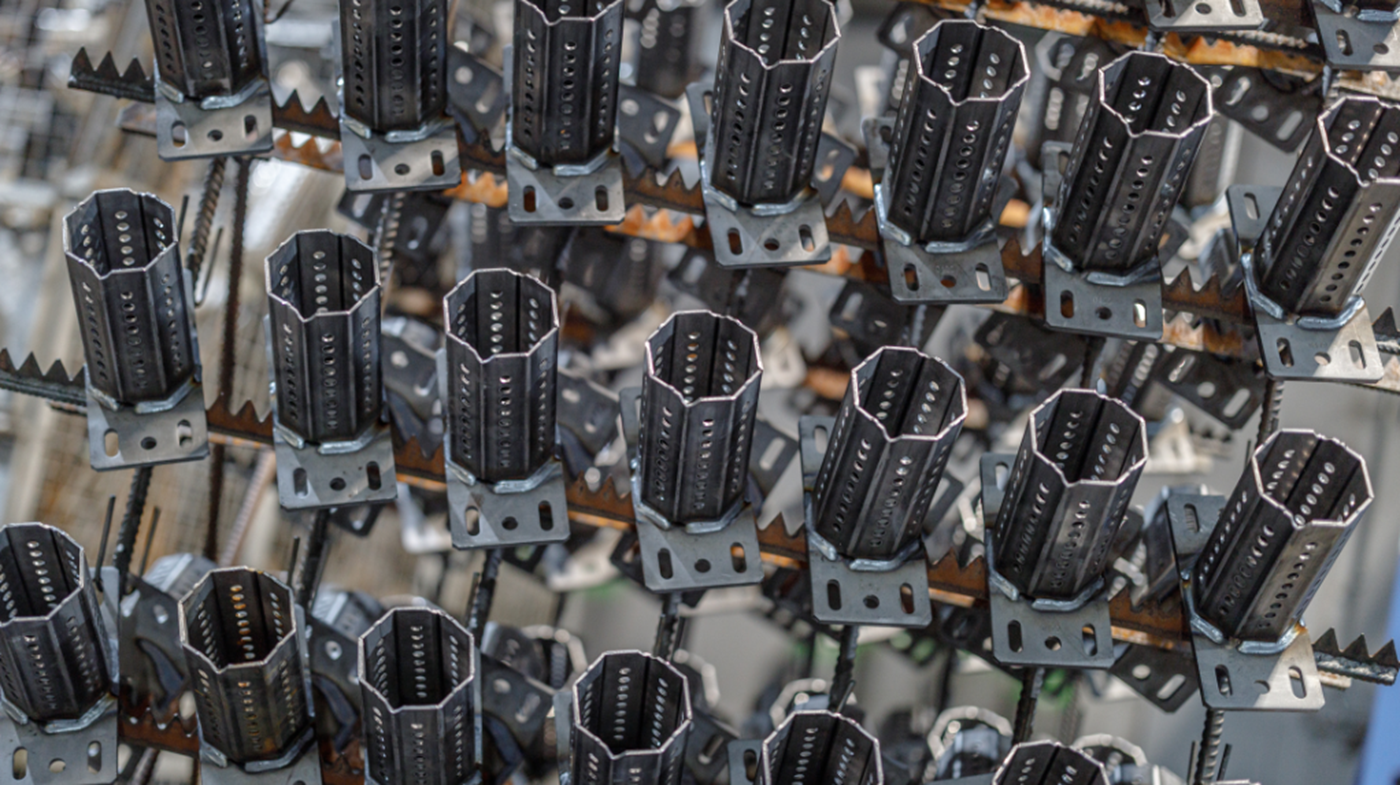

Los módulos de soldadura en los que se utiliza el KR CYBERTECH nano se caracterizan por su versatilidad y capacidad de carga. Se trata de adaptadores para una conexión soldada a vigas de acero, placas de soldadura u otros puntos de unión. Son adecuados para la construcción de estructuras colgantes, travesaños y otras construcciones en edificios y obras de construcción. Según informa Euschen, estos módulos se suministraban antes con costuras soldadas de diferentes calidades. Además, estas eran realizadas por diferentes subcontratistas, por lo que a veces se soldaban a mano y a veces usando robots.

La ventaja: calidad continua, menos transporte

Para ello, el cliente tenía que transportar los componentes en camión hasta Europa del Este para soldarlos. Después de la soldadura, el camión transportaba los módulos de soldadura por la Selva Negra hasta la empresa Sulz para su posterior galvanizado, confección y envío. «Nuestro cliente tenía que transportar por carretera 40 toneladas dos veces por semana», informa Euschen. Por lo tanto, estaba nada satisfecho y estaba buscando un nuevo proveedor de servicios para esta tarea, «preferentemente que estuviera cerca». Así es como surgió la idea de Euschen y su equipo: «¿Por qué no hacemos esto aquí, en Sulz am Neckar?»

Soldadura automatizada como novedad para la empresa tradicional

Euschen explica que tomar este camino era algo inusual en su sector: «no conocemos ningún otro taller de galvanización en Alemania que disponga de un robot de soldadura». Sin embargo, el encargo potencial ha sido muy interesante y la posibilidad de ahorrar miles de kilómetros de transporte y de cantidades de CO2 en el futuro ha sido muy atractiva. Por lo tanto, Euschen y su equipo decidieron que «lo vamos a hacer» para ayudar a uno de nuestros mejores clientes y trabajar como un servicio centrado en el procesamiento respetuoso con los recursos. De este modo, esta empresa que cuenta con alrededor de cinco décadas de experiencia en galvanización, se enfrentó a un nuevo desafío.

Integración de un robot de soldadura en la producción

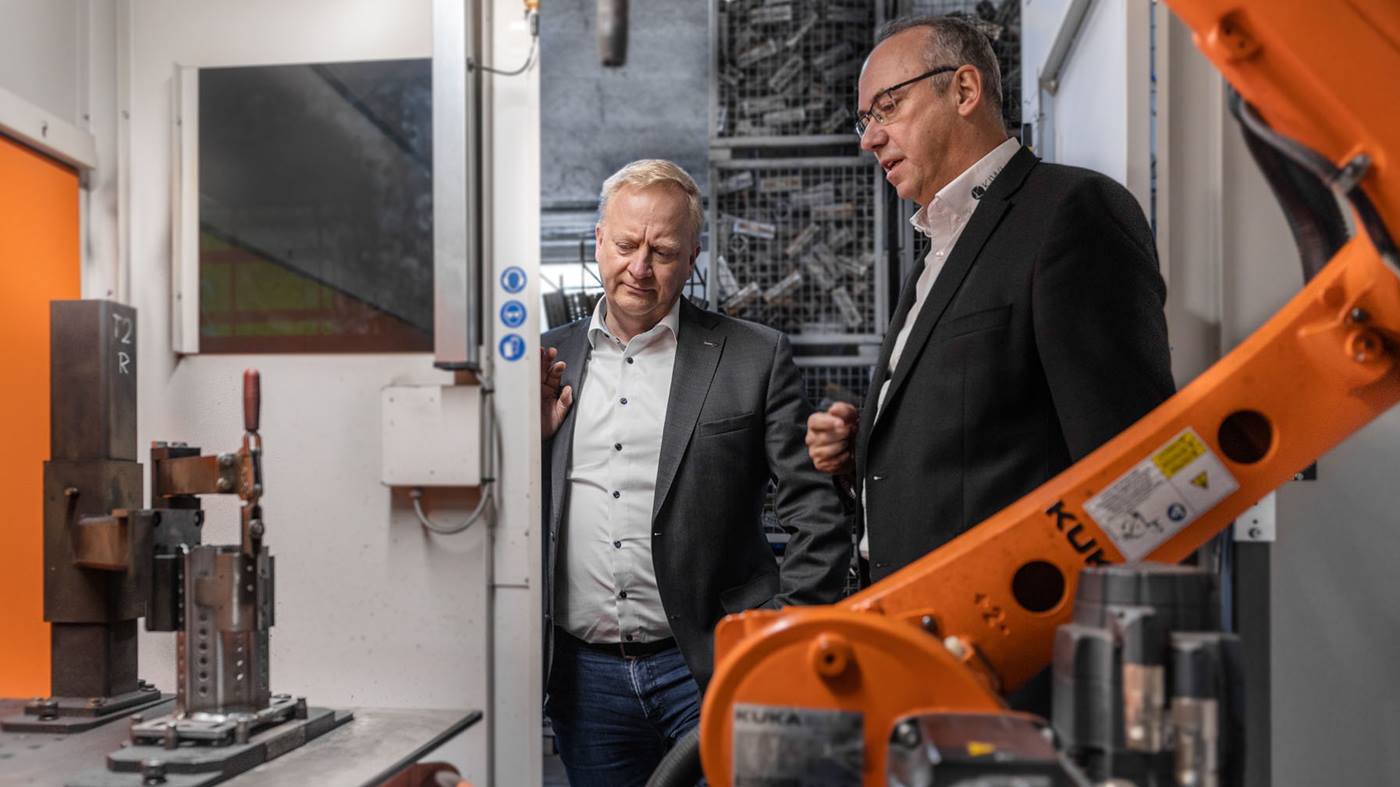

Desde el principio, se tenía claro algo: este encargo debe ser automatizado. Porque la tarea prevista no se podía transferir a uno de los 65 empleados del taller de galvanización. En la empresa no hay soldadores, ni tampoco en toda la región. Pero Bernd D. Euschen sabía que, entre otras cosas, los robots dominan la soldadura láser, la soldadura por fricción y agitación y la soldadura con gas de protección, y los robots son cada vez mejores. Y para seguir siendo fiel al principio de los recorridos cortos, Euschen buscaba un integrador especializado que estuviera cerca. Es así como conoció a Christoph Welle, el director general de KIWI-Automations GmbH, en la localidad de Oberkirch, empresa fundada en 2006 a partir de una oficina de construcción y empresa colaboradora de KUKA desde 2016. Christoph Welle y su equipo se unieron inmediatamente con gran entusiasmo.

Soldadura automatizada de chapa, acero inoxidable y otros productos

«La tarea era soldar en un ciclo relativamente alto los diferentes productos de toda una familia de productos con una calidad constante», recuerda Christoph Welle. «Nunca nos planteamos soldar hasta 10 000 componentes al mes mediante procedimientos manuales. Otras especificaciones eran garantizar calidad constante, que se puede conseguir con el robot, y flexibilidad mediante el uso de dispositivos intercambiables en las máquinas. Estos se han diseñado como un juego de piezas, de manera que los dispositivos se pueden transformar rápidamente para adaptarse a las diferentes partes de la familia de productos y el programa se puede adaptar. Esto permite procesar un nuevo producto después de tiempos de preparación cortos».

Perfectamente interconectado en las medianas empresas y la Industria 4.0

Bernd D. Euschen añade que «nuestro requisito para la instalación era que tenía que ser compacta. Queríamos dar los primeros pasos hacia la soldadura robotizada, así como aprender y crear conocimientos técnicos. Para nosotros era importante que tuvieran en cuenta todos los aspectos técnicos de seguridad». En este caso, fue muy útil contar con la experiencia en aplicaciones de soldadura del equipo de KUKA responsable del encargo. Del mismo modo, fue bastante beneficioso el hecho que el integrador de sistemas trabajase con muchas empresas en la industria del procesamiento de chapa y que conociera perfectamente el sector. De este modo, se consiguió dar con la solución adecuada para la empresa Sulz y su cliente.

Como ahora también podemos soldar, hemos conseguido pedidos de galvanizado adicionales. Hemos sido capaces de fortalecer nuestros procesos básicos.

La célula más pequeña para la soldadura con el tamaño adecuado

La decisión cayó en favor de la célula compacta. Tiene 3980 mm de largo, 2365 mm de ancho y 2445 mm de alto, ofreciendo así un gran rendimiento con una superficie de emplazamiento pequeña. Se utiliza un KR CYBERTECH nano. El esbelto robot con un radio de perturbación mínimo convence con la muñeca central más pequeña de la clase de robot, su gran repetibilidad y su gran flexibilidad. Como sistema de soldadura, Euschen y Welle seleccionaron el TPS 400i de Fronius por su fiabilidad y capacidad de comunicación. Euschen está muy satisfecho con la mesa giratoria manual como posicionador que aloja los dispositivos de soldadura y la unidad de control del robot KR C4 small size. Con ayuda del software KUKA.Sim se han comprobado previamente la colocación de las costuras de soldadura y los tiempos de ciclo. Tras mucho buscar, Euschen consiguió incluir en su equipo a un empleado para la carga y descarga de la célula, recrutó a otro empleado con conocimientos de programación y empezaron a producir.

Los productos digitales complementan los robots de soldadura

El software KUKA.ArcTech complementa al sistema de robot con instrucciones intuitivas, menús estructurados y teclas de estado prácticas que permiten una soldadura con gas de protección sencilla con una alta precisión. El resultado: «Un proceso de soldadura no dura ni siquiera un minuto», afirma Bernd D. Euschen. Dependiendo del tipo de placas de acero, Euschen calcula que se pueden galvanizar entre 5000 y 10 000 componentes al mes. «Al año, conseguimos alcanzar casi las seis cifras», informa Euschen.

Pasados nueve meses, el balance es proporcionalmente positivo: «Hemos calculado que nos llevaría 2,5 años para conseguir el retorno de la inversión, pero estamos seguros de que ya lo hemos conseguido después de un año y medio. Como ahora también podemos soldar, hemos conseguido pedidos de galvanizado adicionales. Hemos sido capaces de fortalecer nuestros procesos básicos».

Costuras de soldadura perfectas con inversiones manejables

En opinión de Euschen, en tiempos de escasez de especialistas muchas pequeñas y medianas empresas no tienen más alternativa que decantarse por la automatización. También anima a otros empresarios: «se puede decir claramente que, aunque los costes de inversión son apreciables, nos da la gran posibilidad de dar los primeros pasos para crear conocimientos técnicos y atraer los primeros pedidos de los clientes a la región». También Christoph Welle está satisfecho: «Para nosotros, como empresa constructora de instalaciones, este es un muy buen proyecto piloto para mostrar también a otras empresas que no tiene porqué ser complicado iniciarse en la automatización. Que no hay porqué ser pudoroso, sino que también se puede crecer lentamente como una pequeña empresa».

En relación a KUKA, según afirma, ambas empresas la consideran un «socio fiable y competente tanto en el tema de la automatización como en el de la cualificación en soldadura. El equipo nos ha ayudado muy bien tanto en la programación de la soldadura como en la optimización de la misma». Solo así fue posible conseguir que, al observar el robot de soldadura, diera la impresión de que hubiera estado soldando desde siempre.

Otras ideas para la automatización y la digitalización

El personal de la empresa Verzinkerei Sulz aceptó con mucho gusto la integración de un robot de soldadura; después de todo, no destruyó ninguno de los puestos de trabajo existentes. Todo lo contrario. «Debido a la situación de la instalación y al robot de soldadura hemos recrutado nuevos empleados, pues nos dimos cuenta de que teníamos que crear conocimientos técnicos», informa Euschen. «En general, nuestros empleados están interesados en la solución de automatización y sus impresiones son muy positivas. Pueden ver que se van a recorrer nuevos caminos y que, con ello, se obtendrán garantías para la ubicación». Mientras tanto, el gran cliente para el que se puso inicialmente en funcionamiento el robot de soldadura sigue haciendo nuevos pedidos. También han recibido consultas de otros clientes potenciales. Bernd D. Euschen y su equipo están planeando, junto con KIWI-Automations, otras soluciones de automatización en colaboración con KUKA.