焊接機器人高速完成令人滿意的接縫品質

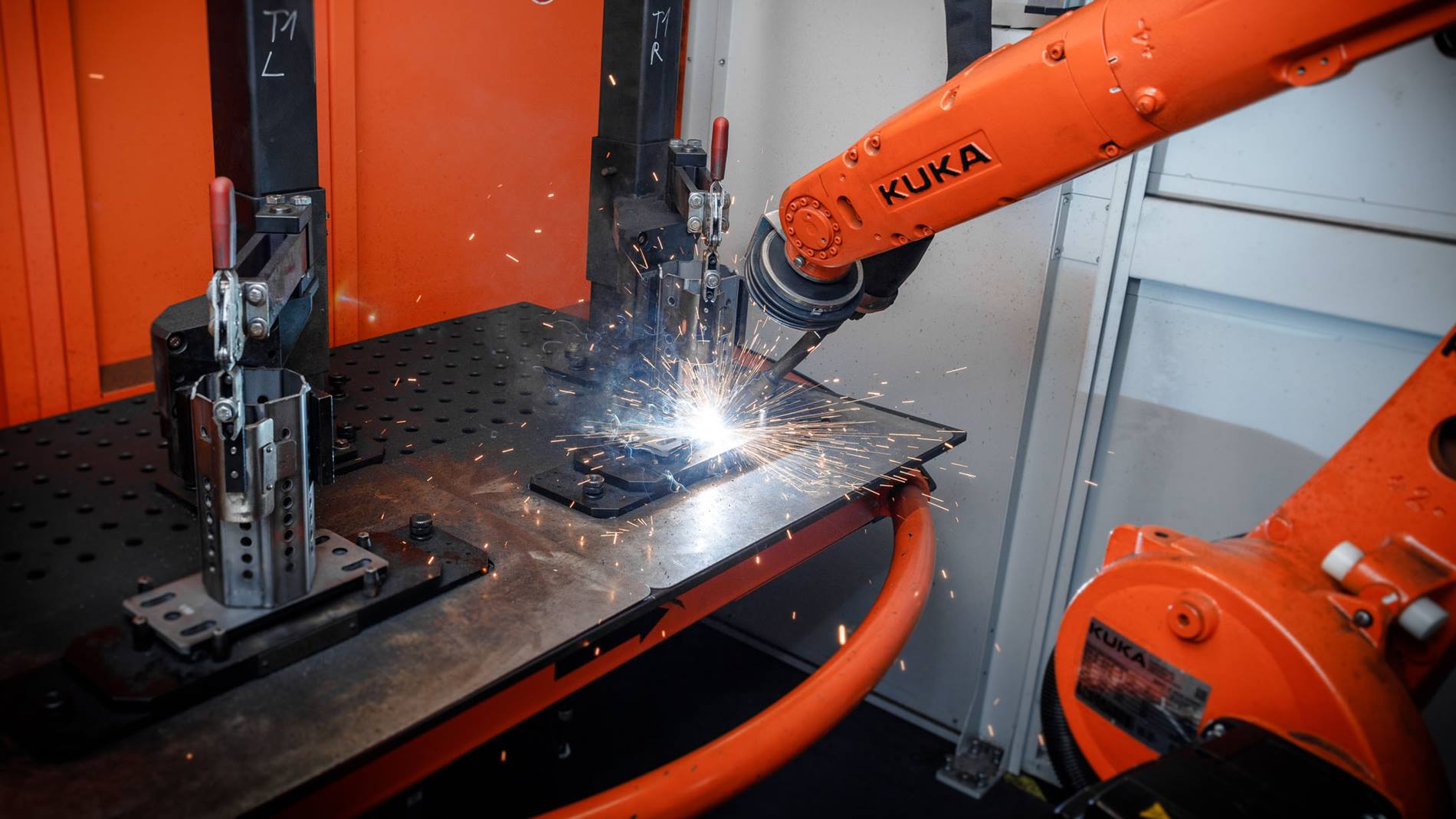

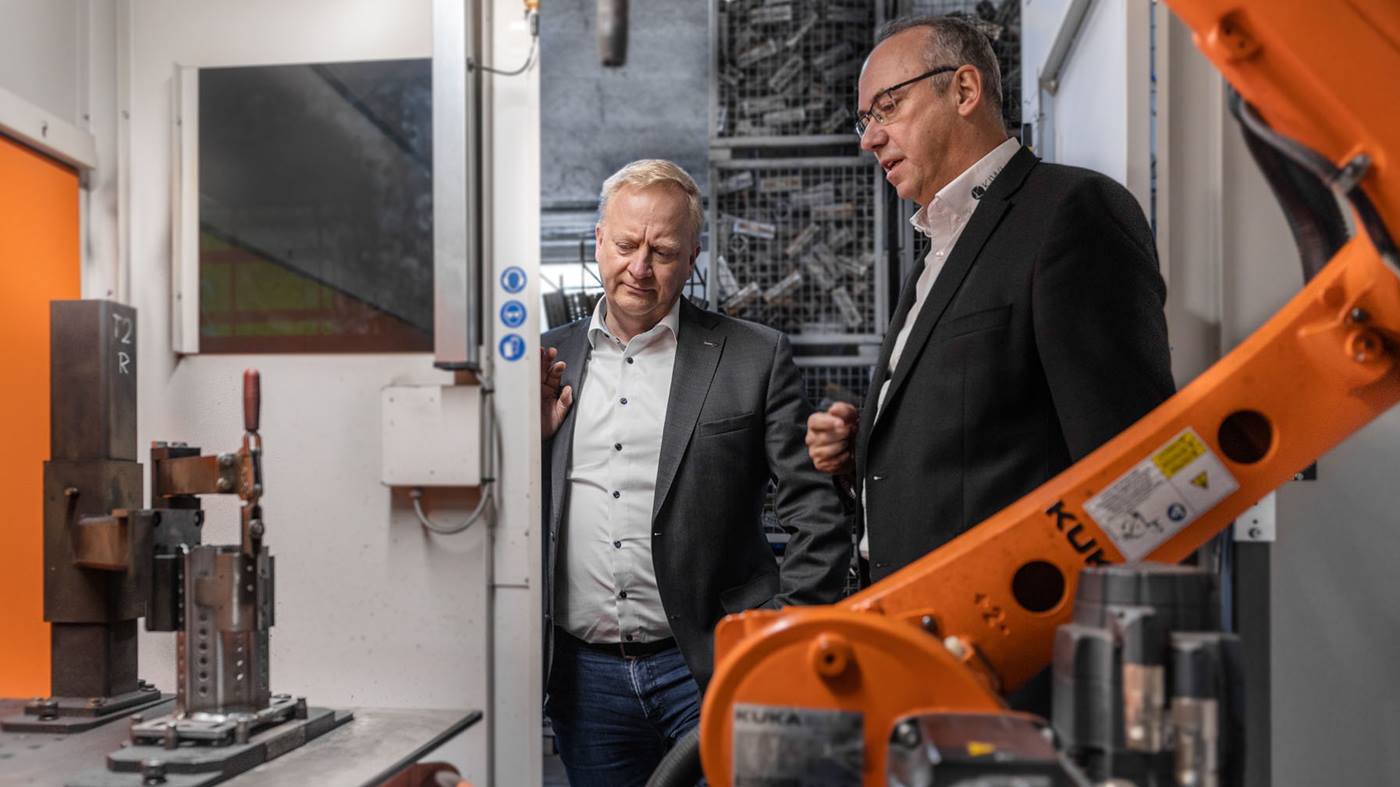

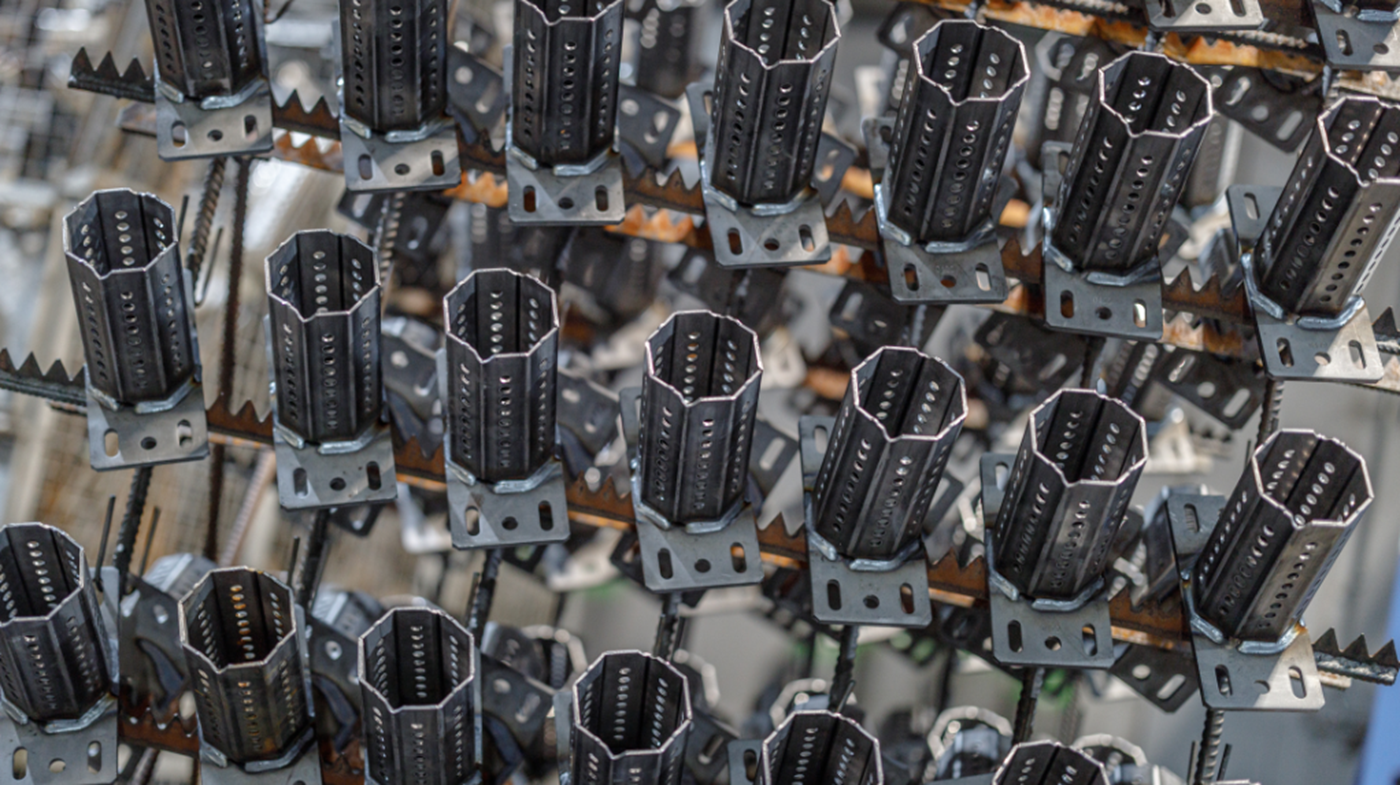

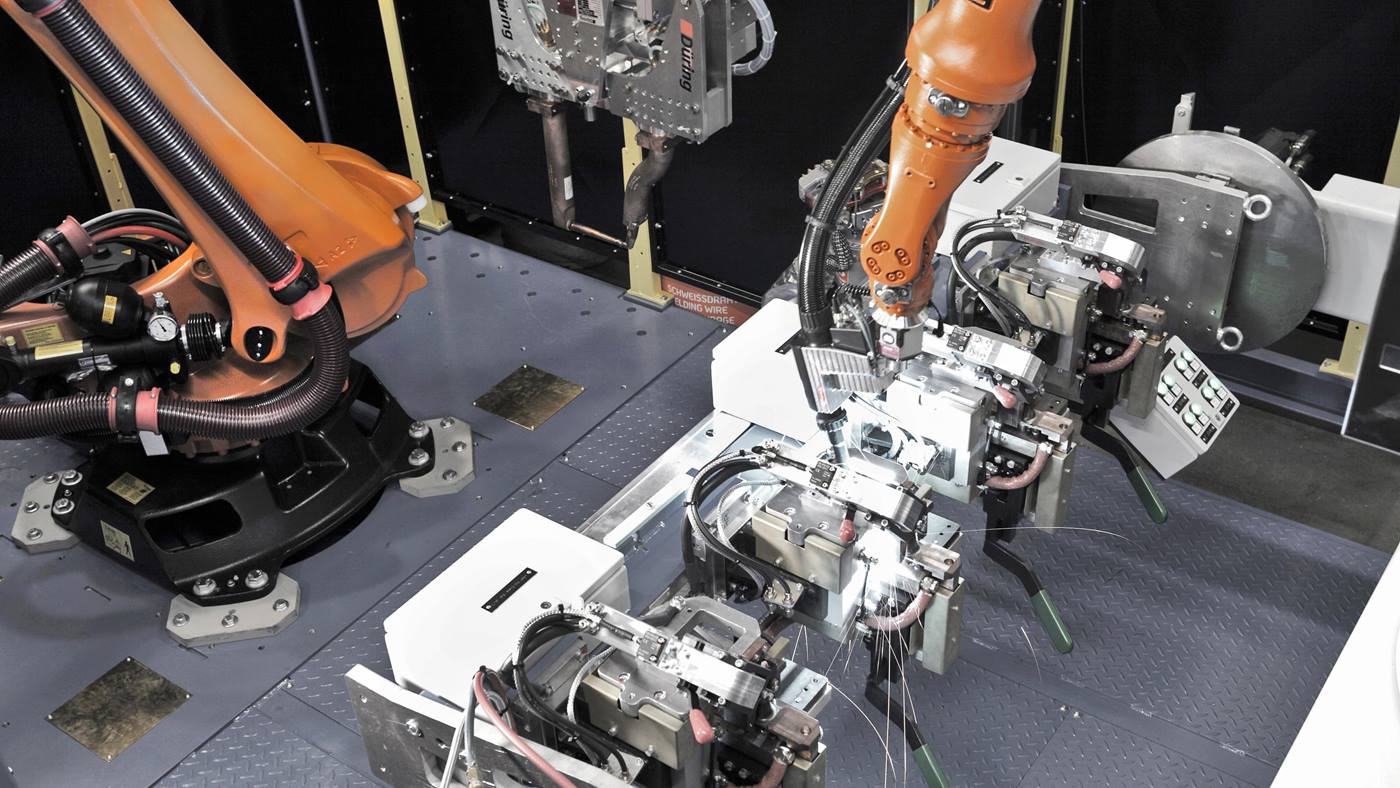

一家鍍鋅廠能夠焊接鋼製零件,是很少見的。畢竟鍍鋅廠的核心技術通常在於熱浸鍍鋅或離心鍍鋅,表面處理的目的是保護鋼製零件受鏽蝕影響。位於黑森林內卡河畔蘇爾茨的鍍鋅廠 Verzinkerei Sulz GmbH 本事不僅限於此,因為他們還擁有焊接機器人和焊接工作單元。任何看到現場 KR CYBERTECH nano 工作的人,都不會認為這家公司最近才開始承接這種作業的訂單。焊接機械手臂連接著焊接設備,自信而精確地將八角棱柱與精實的鋼板連接在一起,一名員工取出成品,再放入兩個新工件,90 秒就能完成兩個焊接步驟。「焊接品質非常好」,Sulz 鍍鋅廠總經理 Bernd D. Euschen 談到採用 KR CYBERTECH nano 焊接機器人的解決方案時說道。