Dzięki bogatej ofercie powszechnie integrowanego sprzętu i oprogramowania oraz usług technologicznych Division Digital Factory (DF) pomaga przedsiębiorstwom produkcyjnym na całym świecie w zwiększeniu elastyczności i wydajności procesów produkcyjnych oraz szybszym wprowadzaniu nowych produktów na rynek. W miejscowości Bad Neustadt an der Saale Siemens prowadzi Lead Factory, w której powstają silniki elektryczne. Tutaj produkowane są również silniki dla wielu robotów KUKA.

Dzięki ekspertyzie kilku setek tysięcy silników elektrycznych i ok. 1700 pracowników Lead Factory jest innowacyjnym przykładem Hightech made in Germany. Teraz Siemens wspiera produkcję silników w Bad Neustadt za pomocą elastycznego lekkiego robota KUKA LBR iiwa, który może ramię w ramię pracować z człowiekiem w Lead Factory.

Automatyzacja manipulowania elementami obrabianymi

Firma Siemens poszukiwała elastycznego rozwiązania dla produkcji stojanów w Bad Neustadt, aby zautomatyzować proste czynności, wykonywane do tej pory ręcznie i polegające na podawaniu oraz układaniu elementów obrabianych – przy jednoczesnym zachowaniu wysokiej jakości i stałej dostępności do przestrzeni roboczej dla pozostałych pracowników bez ogrodzenia ochronnego.

KUKA LBR iiwa pracuje autonomicznie i kooperacyjnie

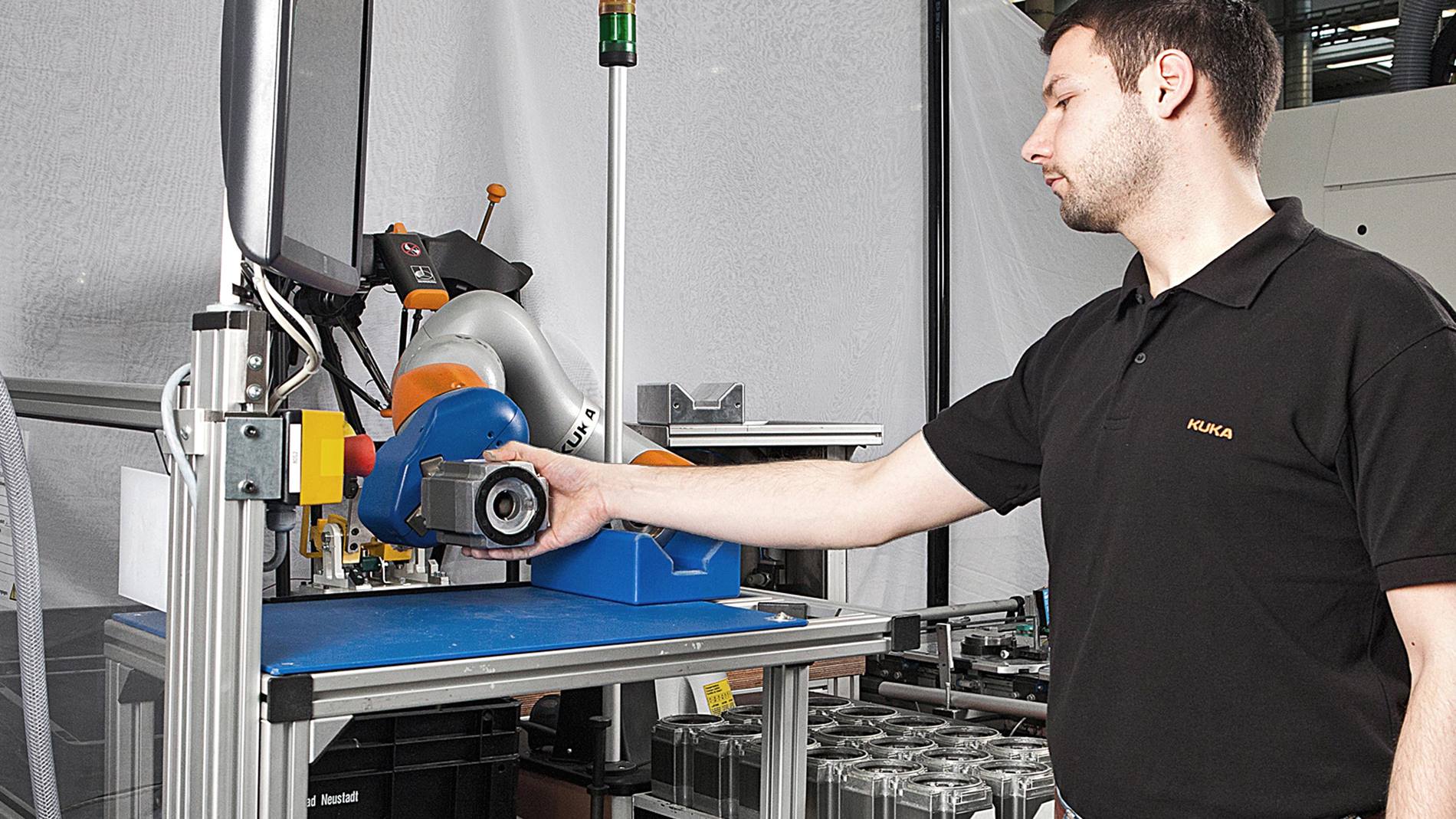

Wspólnie z firmą KUKA Systems GmbH z Augsburga i Advanced Technology Solutions firma Siemens opracowała elastyczną komorę z lekkim robotem KUKA LBR iiwa. W zakładzie Siemens w Bad Neustadt elastyczny robot zamontowany na platformie odbiera obrabiane części – stojana składającego się z korpusu podstawowego z wykrojoną blachą elektrotechniczną i aluminiową tarczą łożyskową – z dźwigara i doprowadza je do tokarki, w której stojany są poddawane obróbce skrawaniem.

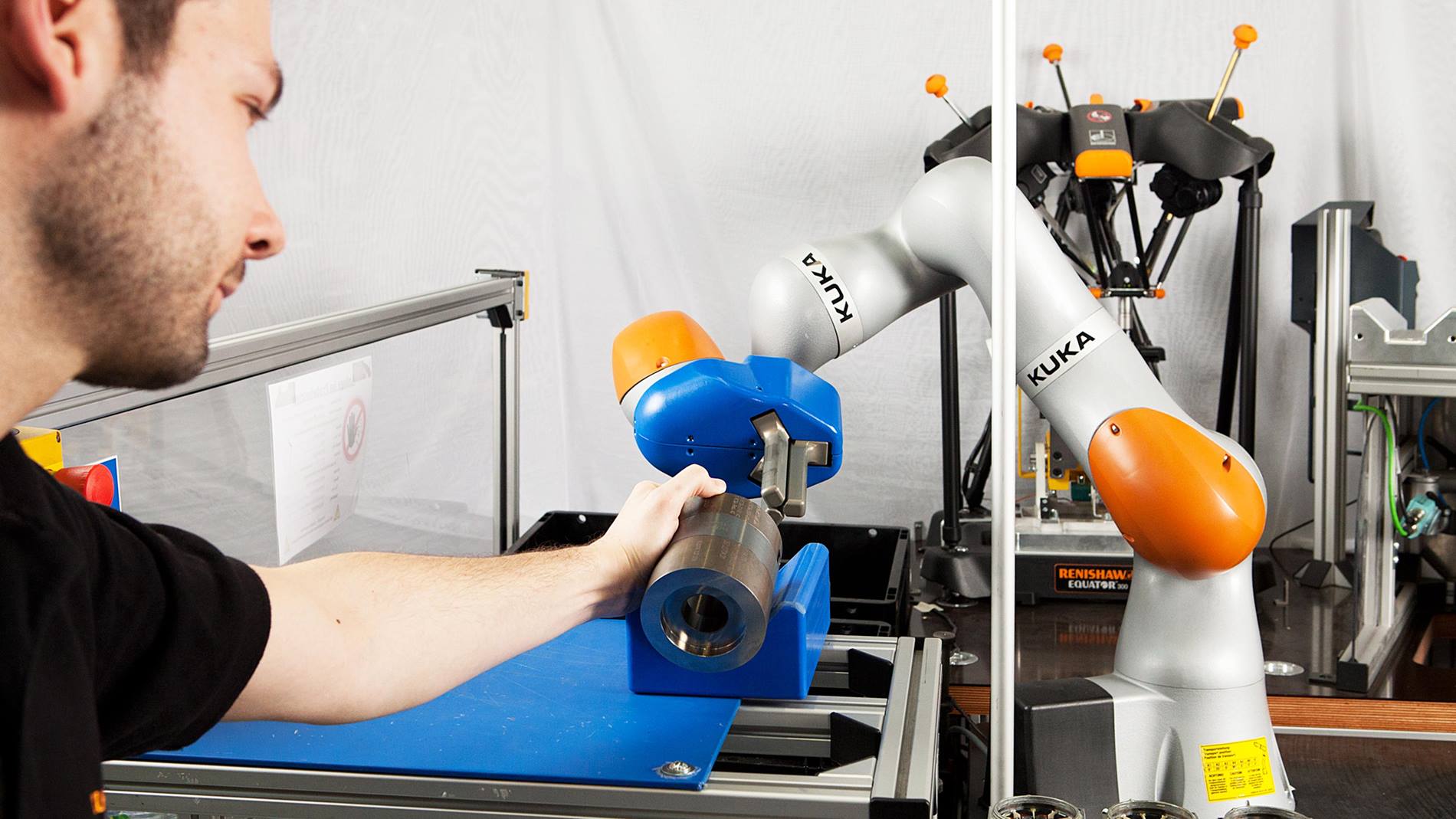

Ale robot jest wykorzystywany nie tylko do tego, ponieważ przeprowadza on również kontrolę jakości. W tym celu chwyta obrobione już części i skanuje kod kreskowy. Po oczyszczeniu powietrzem obrabianych elementów lekki robot doprowadza je do urządzenia przechylnego znajdującego się na stanowisku pomiarowym.

Tutaj stwierdzane są ewentualne nieprawidłowości. Dzięki technologii sieciowej na podstawie dokładnego pomiaru i identyfikacji każdego podzespołu można w razie potrzeby natychmiast obliczyć niezbędną korektę i zrealizować ją w systemie. W myśl Industrie 4.0 system sam zorganizuje się na nowo. Następnie robot umieszcza część w skrzynce z tworzywa sztucznego, aby ją dostarczyć. Części, które muszą zostać wyregulowane w maszynie, trafiają do stacji pośredniej, która jest zdefiniowana jako tzw. strefa MRK dla współpracy człowieka z robotem. Tutaj w technice bezpiecznej pracownik może przebywać razem z robotem, aby w razie potrzeby odebrać lub wymienić części elementów obrabianych.

Brak ogrodzenia ochronnego dzięki technologii robota o wysokiej czułości

Ze względu na wysoki stopień czułości, stosowany przez Siemens lekki robot LBR iiwa ważący niecałe 30 kg, doskonale sprawdza się podczas współpracy z człowiekiem. Dzięki siedmiu osiom jest on zwinniejszy i zręczniejszy od większości tego typu modeli. Jednocześnie czujniki momentu obrotowego umieszczone na wszystkich osiach zapewniają niezwykłą czułość – robot może rozpoznawać również przeszkody znajdujące się w pomieszczeniu i w odpowiedni sposób na nie reagować. W ten sposób KUKA udowadnia, że automatyzacja oparta na pracy robotów i wysoka elastyczność nie wykluczają się wzajemnie. Zastosowanie technologii robota o wysokiej czułości umożliwiło współpracę człowieka z robotem. Pozwoliło to na rezygnację z niezbędnego do tej pory ogrodzenia ochronnego oraz dodatkowych czujników do rozpoznawania części.

Udane, elastyczne rozwiązanie

Dlatego zdecydowaliśmy się na elastycznego, lekkiego robota LBR iiwa i mobilne rozwiązanie KUKA, które w razie potrzeby pozwala na zastosowanie lub wyprowadzenie robota. Torsten Franz, kierownik projektu w zespole ds. rozwoju technologii, dodaje: „Współpraca człowieka z robotem była dla nas czymś nowym. Chcieliśmy sami nauczyć się czegoś dzięki nowemu systemowi i stopniowo się dalej rozwijać. Wspólny projekt z KUKA nam to umożliwił. To rozwiązanie nas przekonało.”