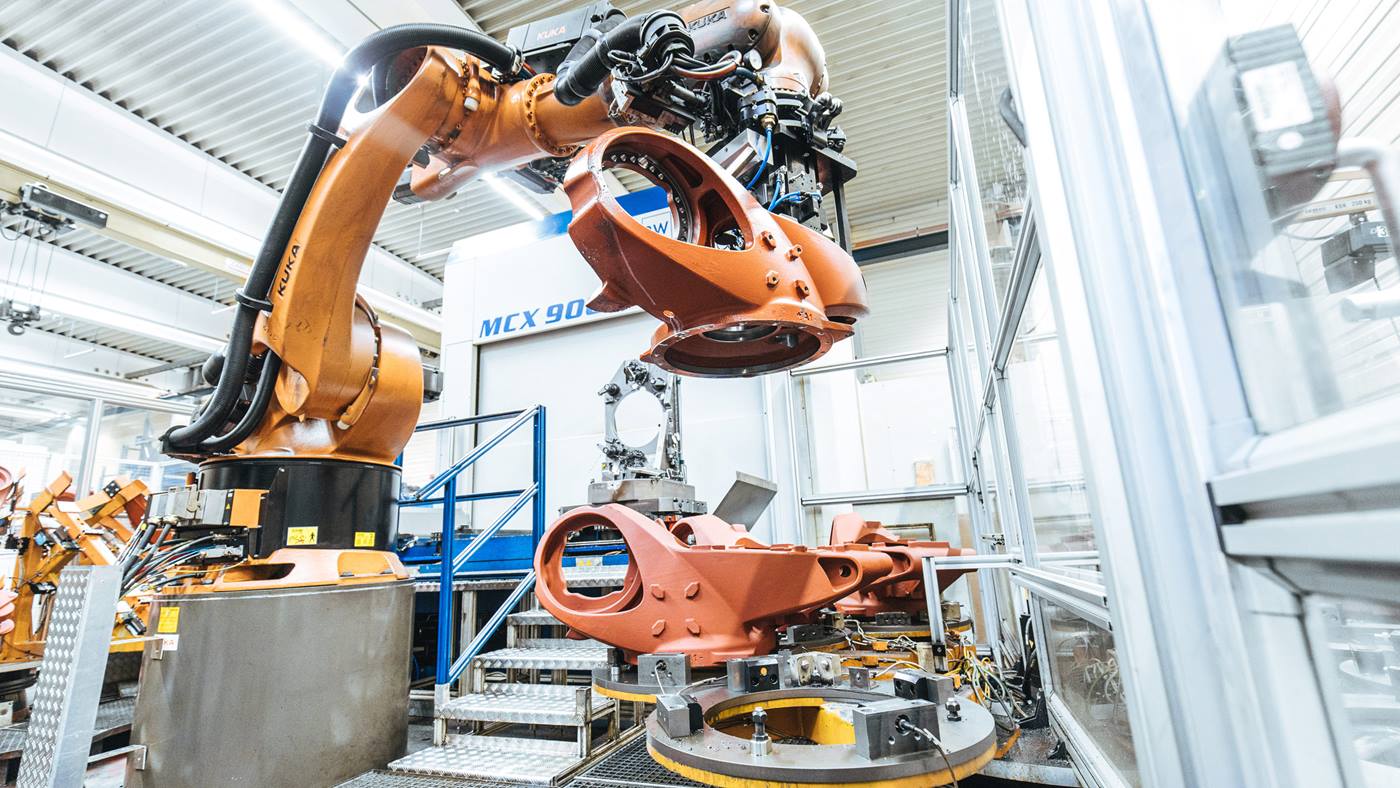

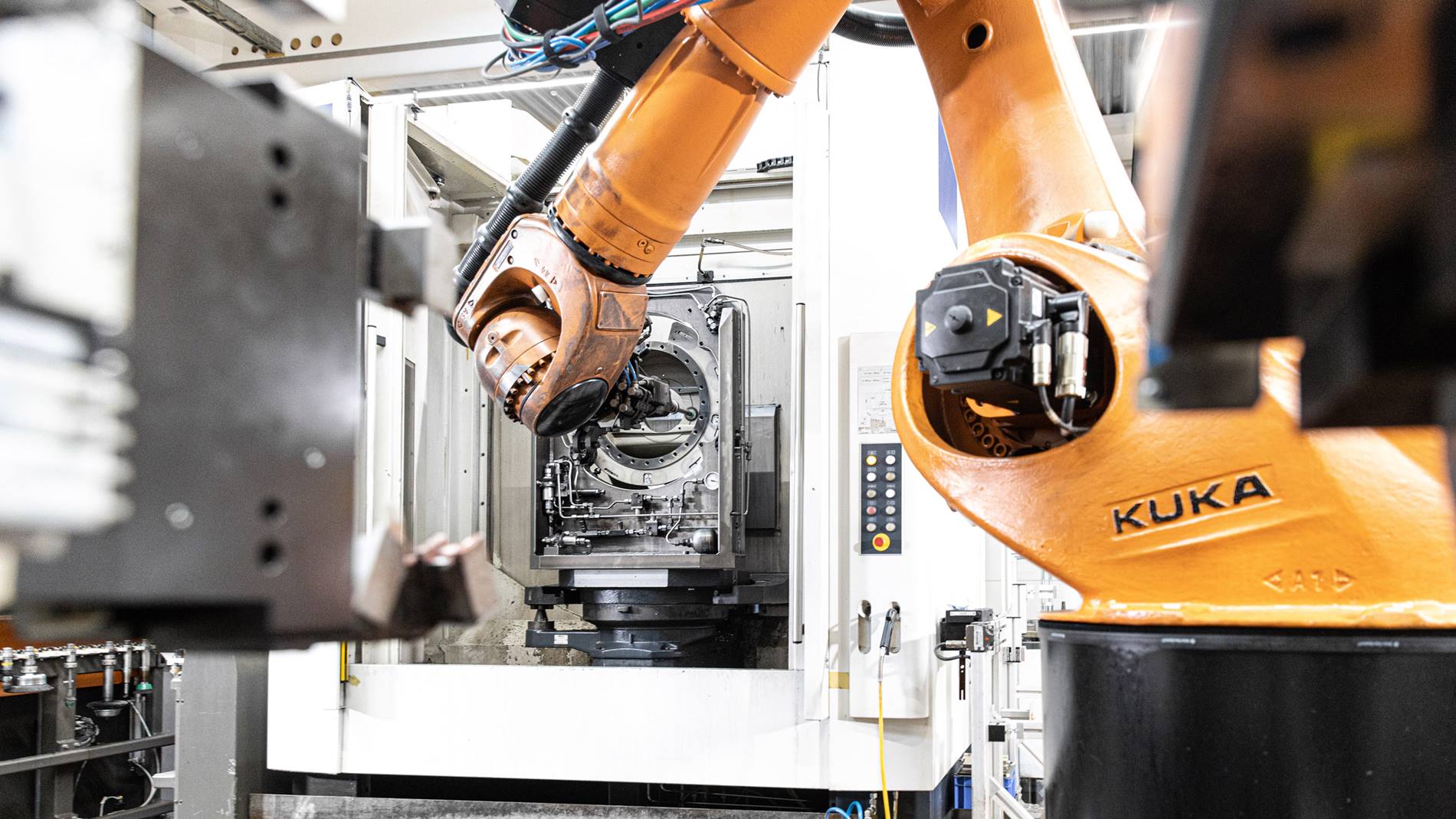

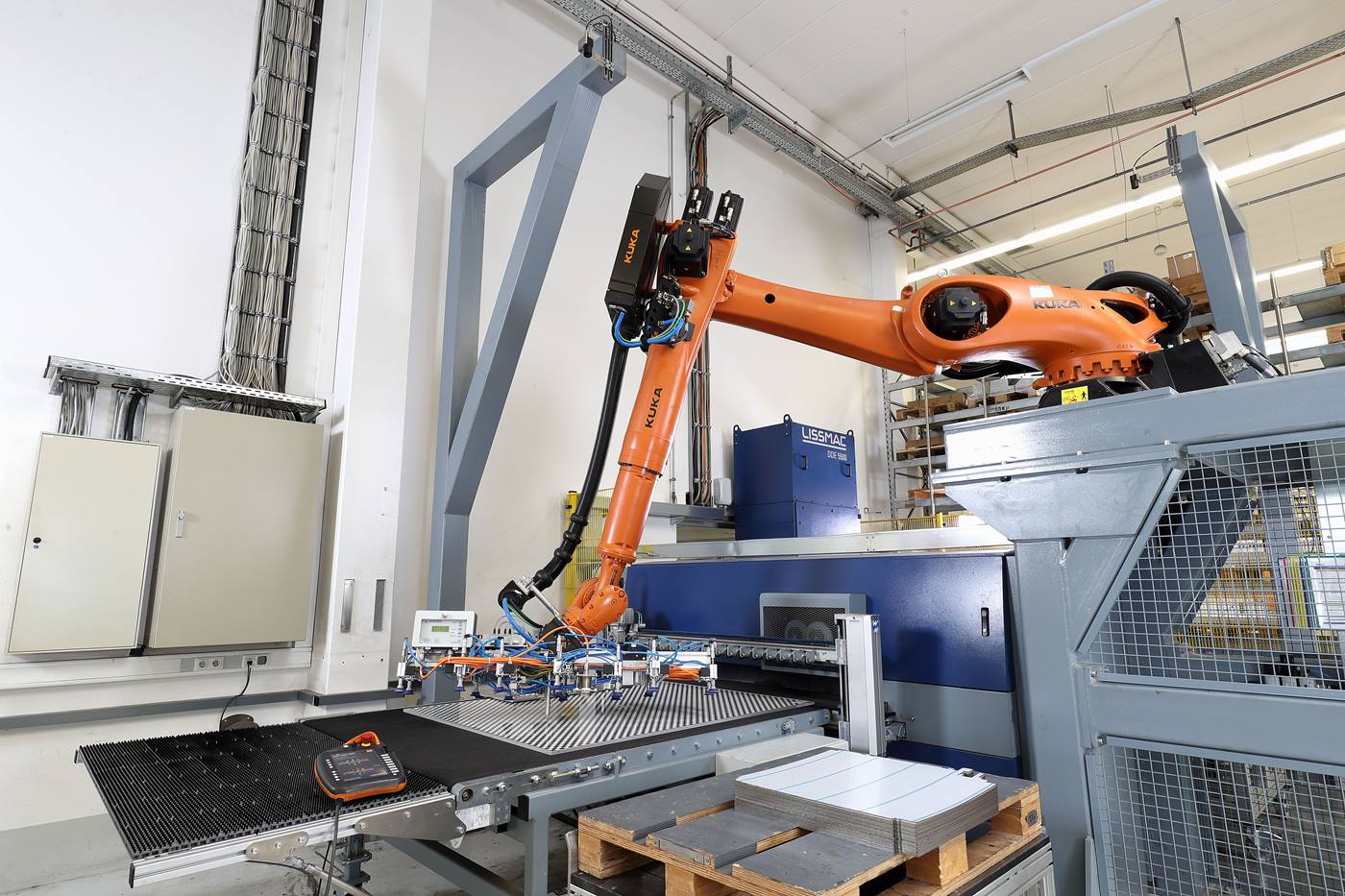

Wydajność wzrasta dzięki zautomatyzowanemu załadunkowi i rozładunkowi maszyn.

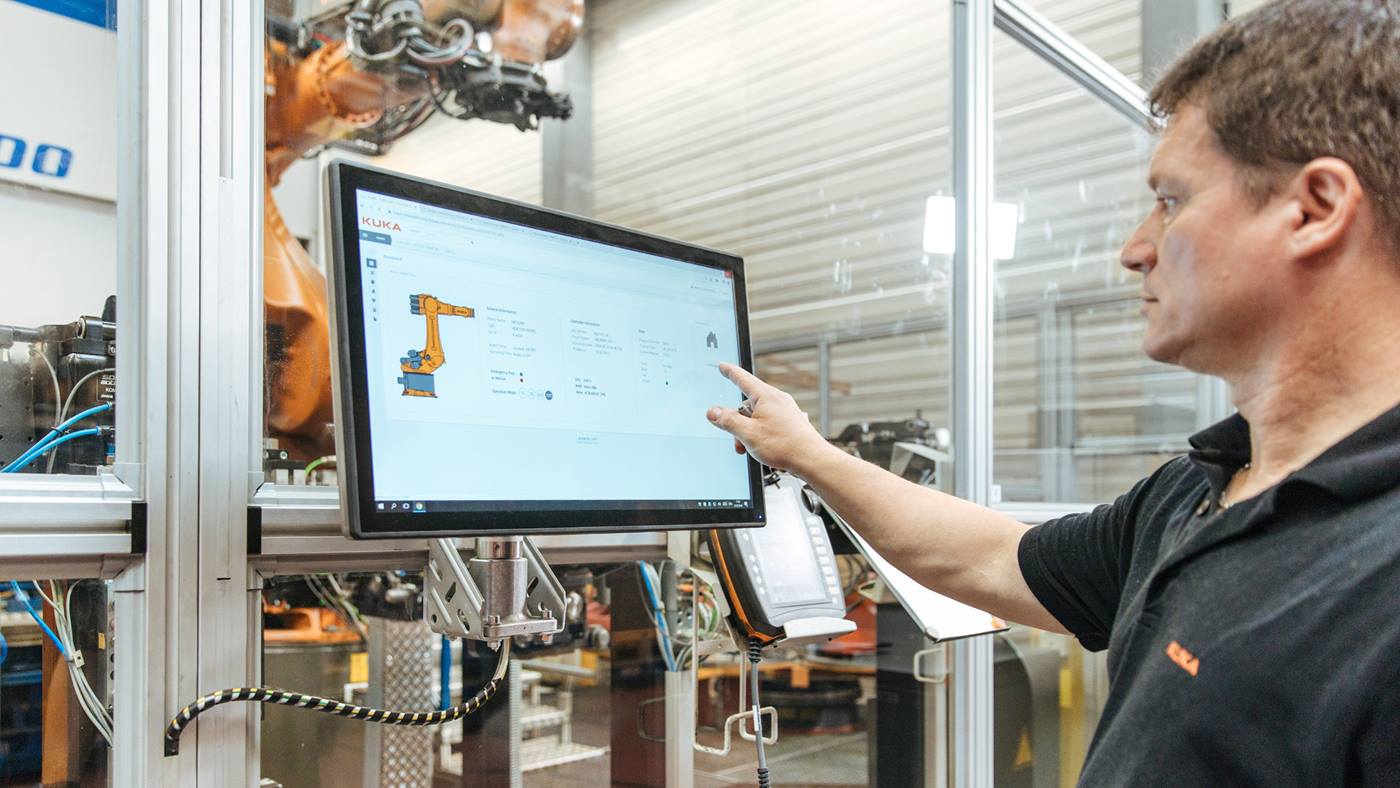

„Tutaj w hali roboty pracują nad różnymi elementami, których potrzebujemy do produkcji naszych robotów”, podsumowuje Rainer Eder-Spendier, administrator ds. automatyzacji i robotyki. Roboty wykonują obróbkę skrawaniem i zajmują się stelażami, kolumnami i wahaczami. Elementy są składane zaraz obok w hali montażu robotów. Ponieważ roboty przejmują załadunek i rozładunek tokarek, produkcja wymaga niewielkiego udziału człowieka, a przez pewien czas jest możliwa nawet bez udziału czynnika ludzkiego.