Effektivitetsvinster med automatiserad betjäning av maskiner

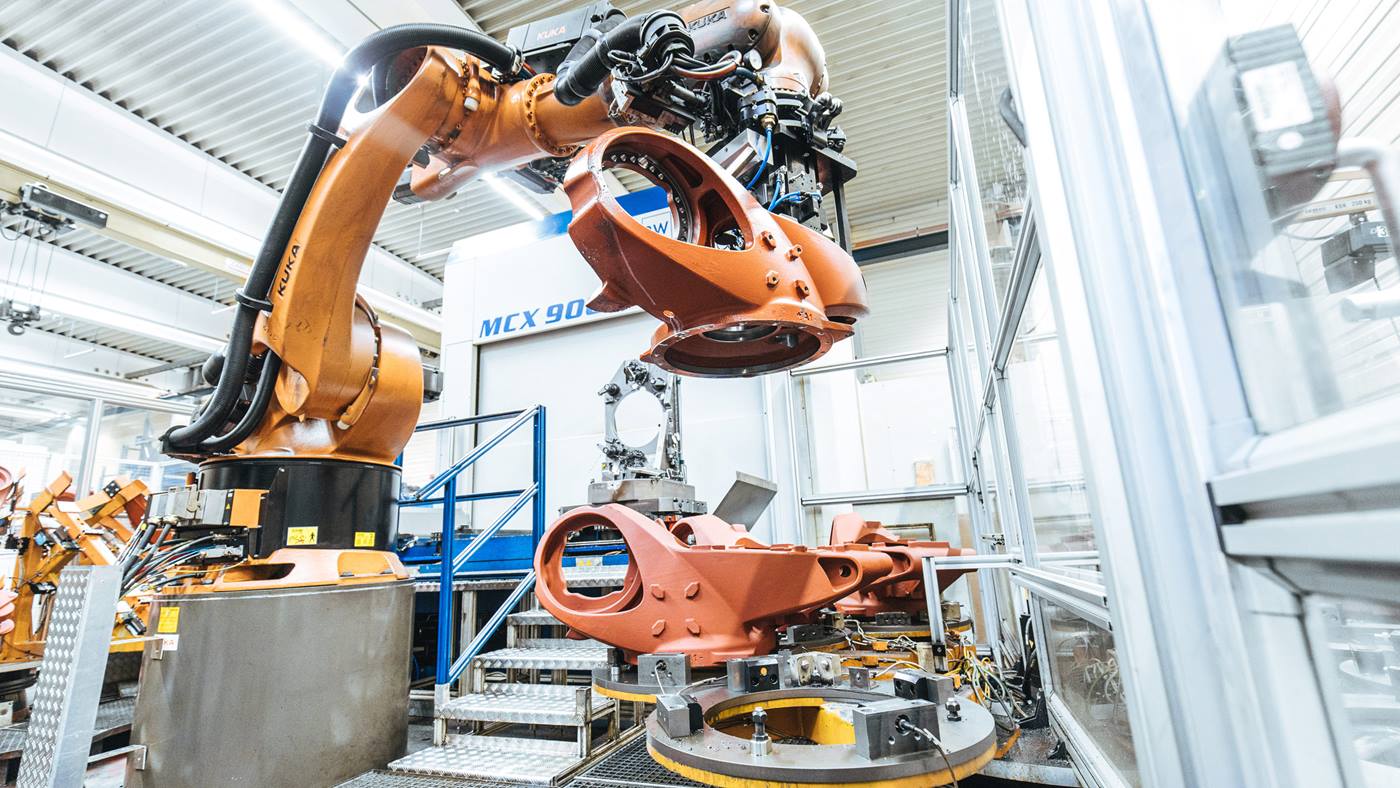

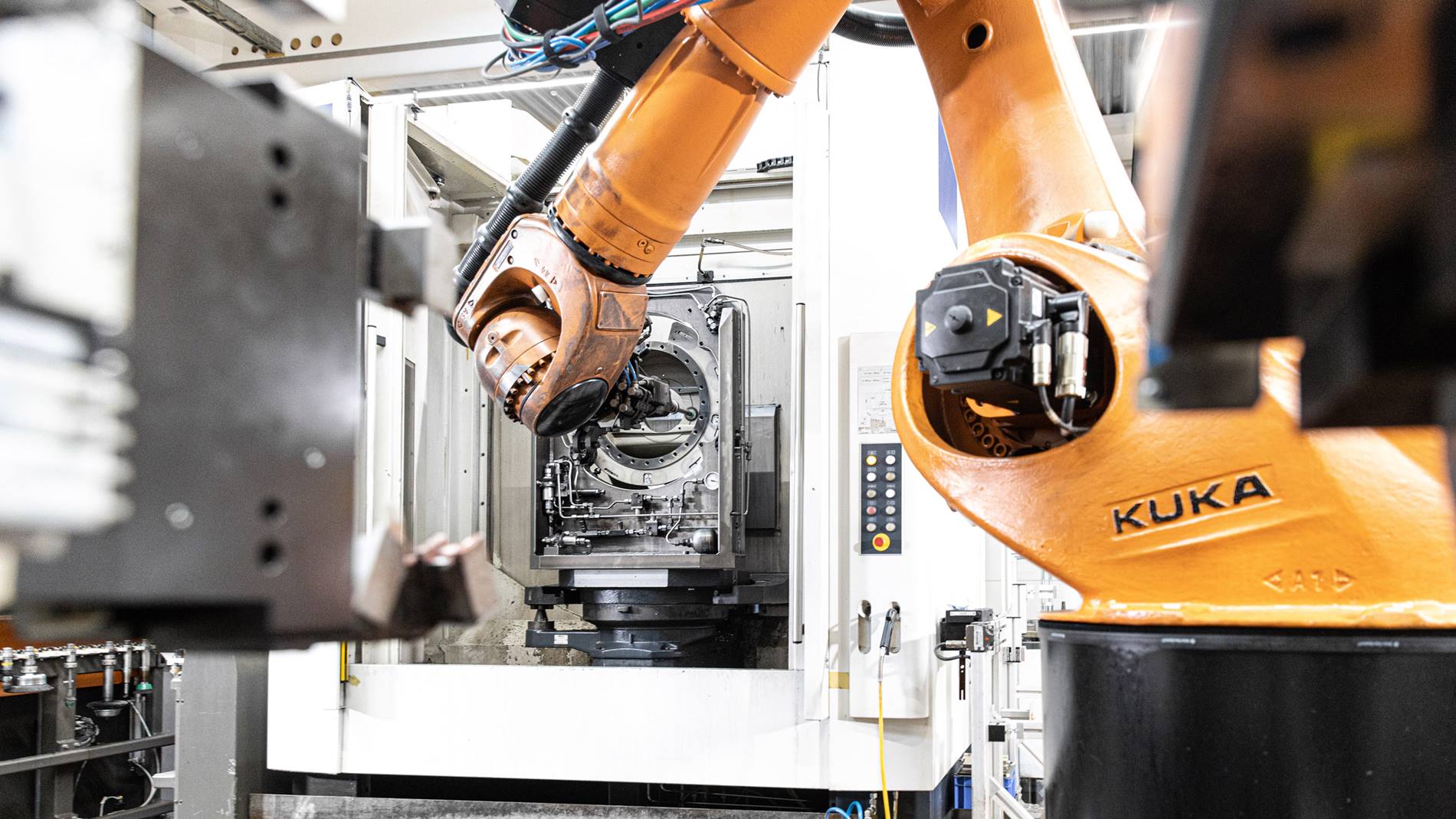

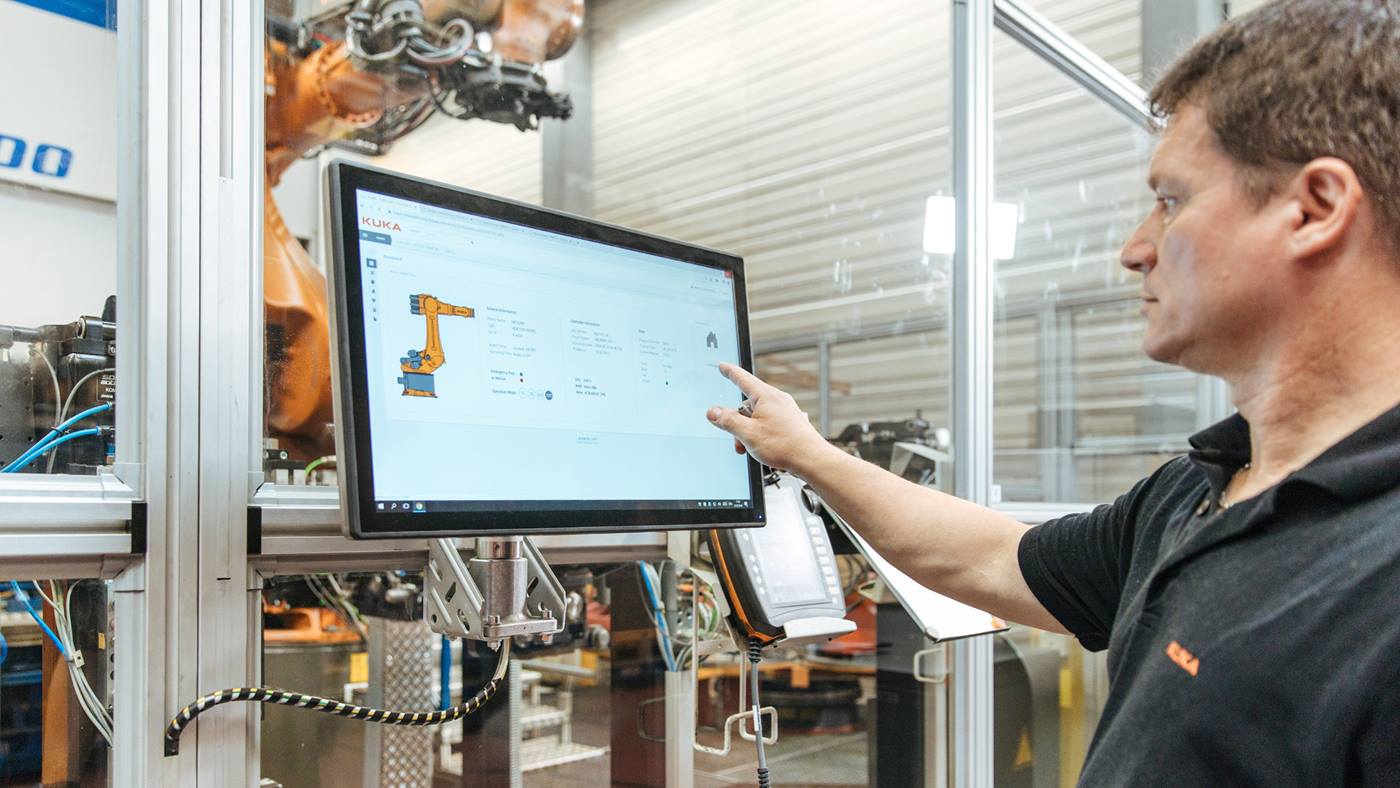

”I den här hallen bearbetar robotarna olika komponenter som vi behöver för att tillverka våra egna robotar”, berättar Rainer Eder-Spendier, administratör för automation och robotteknik. Med olika bearbetningsmetoder bearbetas robotkomponenter som stativ, vridsocklar och svängarmar. I den angränsande robotmonteringen monteras sedan de färdigbearbetade komponenterna. Svarvmaskinerna betjänas av robotar vilket möjliggör produktion med låg bemanning. Vissa produktionspass utförs även helt obemannat.