Effizienz steigt durch automatisiertes Be- und Entladen von Maschinen

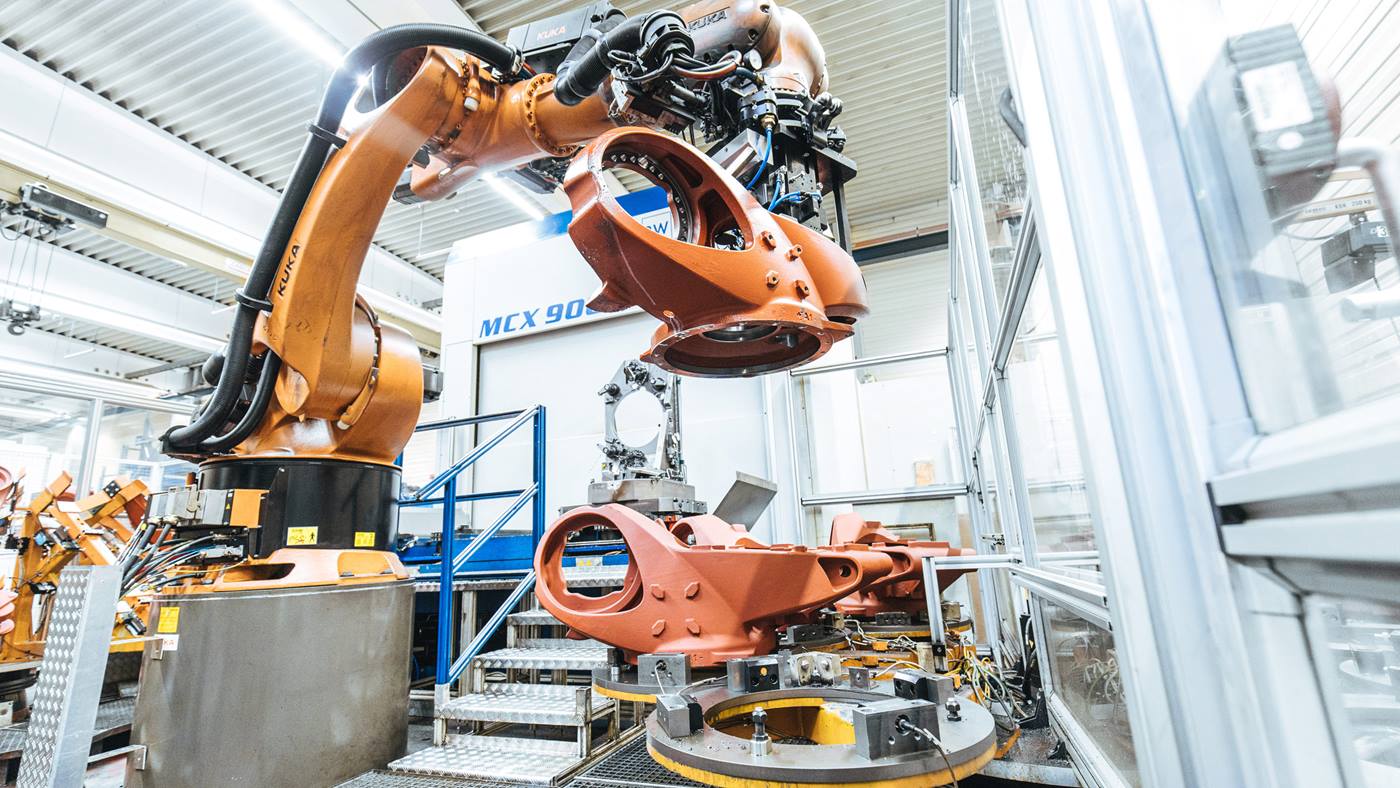

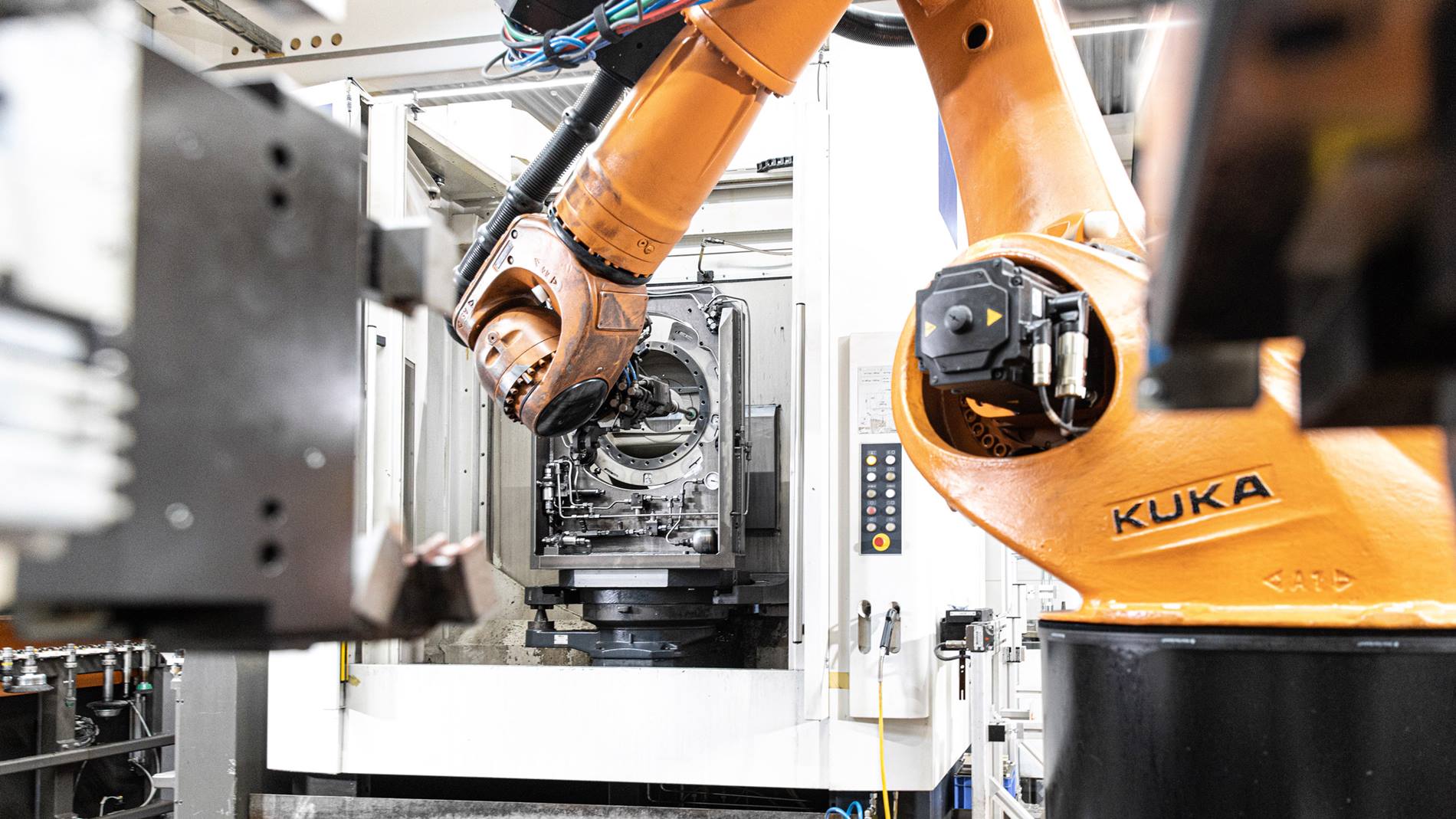

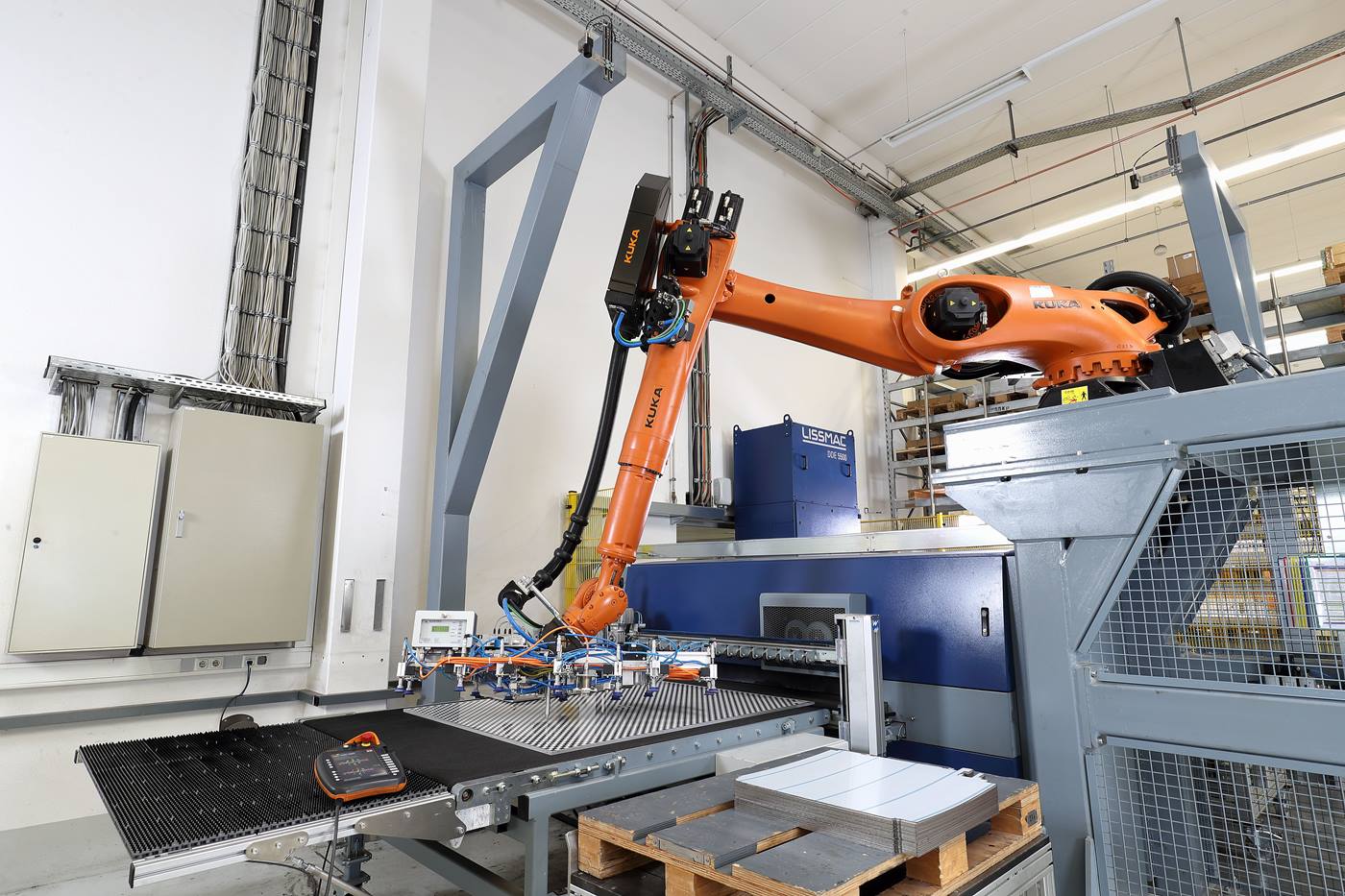

„Hier in der Halle arbeiten die Roboter an verschiedenen Bauteilen, die wir für die Produktion unserer Roboter benötigen“, fasst Rainer Eder-Spendier, Administrator für Automatisierung und Robotik, zusammen. Die Roboter zerspanen und bearbeiten unter anderem Grundgestelle, Karusselle und Schwingen. Zusammengesetzt werden die Bauteile gleich nebenan in der Roboter-Montage. Da die Roboter das Be- und Entladen der Drehmaschinen übernehmen, ist die Produktion mannarm und für einen bestimmten Zeitraum sogar mannlos möglich.