Sedan årtionden har

Fronius ett betydande inflytande på framstegen inom svetsteknik och betraktas som global teknikledare. Även vid robotsvetsning kommer över hela världen omkring 30 procent av de använda strömkällorna från Fronius. För att även framdeles kunna behålla denna dominerande roll på världsmarknaden öppnade man i slutet av 2011 det nya forsknings- och utvecklingscentret i Thalheim (Oberösterreich), där man bland annat investerade i KUKA robotar ur den senaste generationen, särskilt för vidareutveckling av svetsprocesserna CMT, CMT Twin och WIG Plasma.

Nya robotlösningar för framtidens svetstekniker

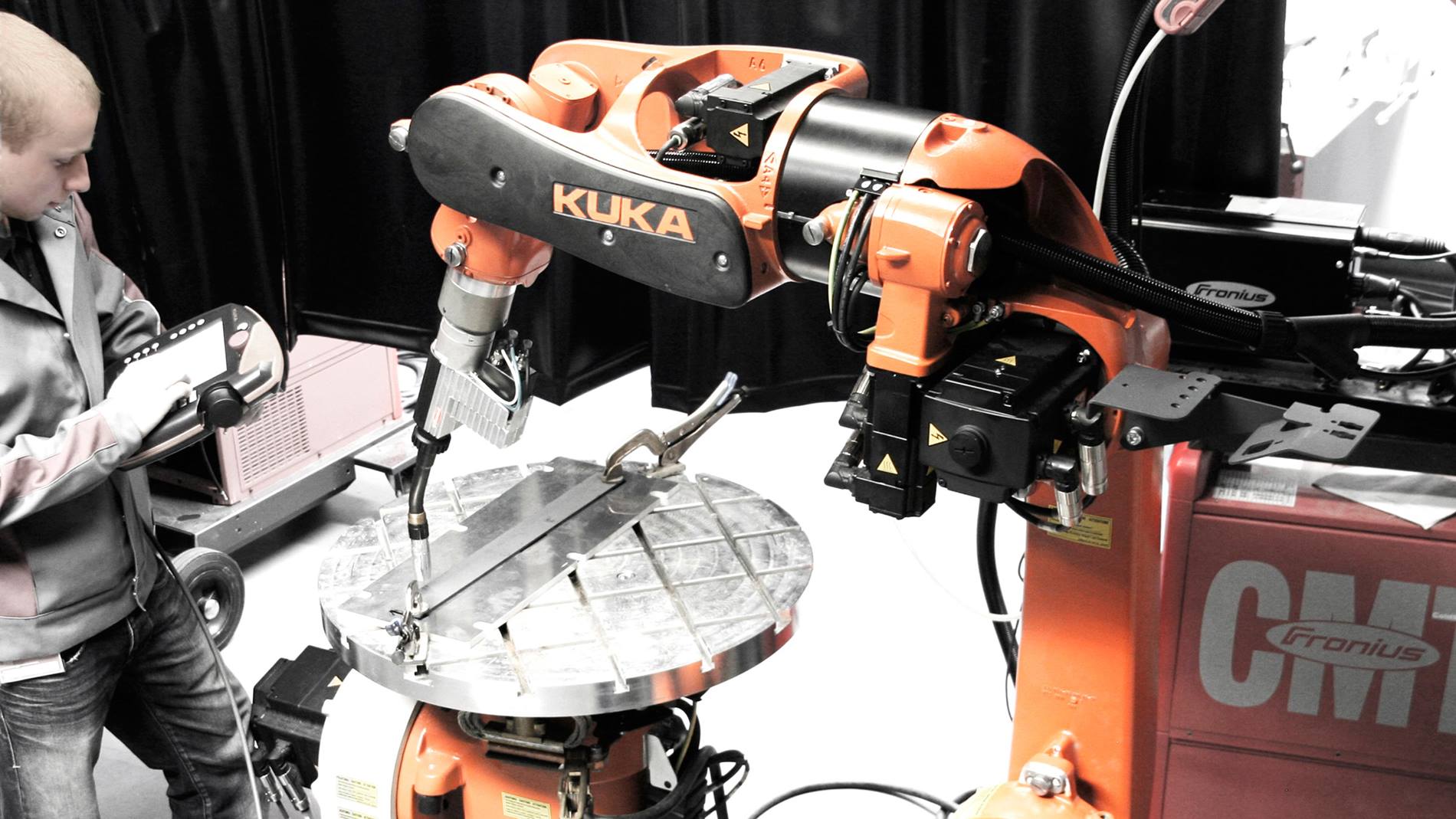

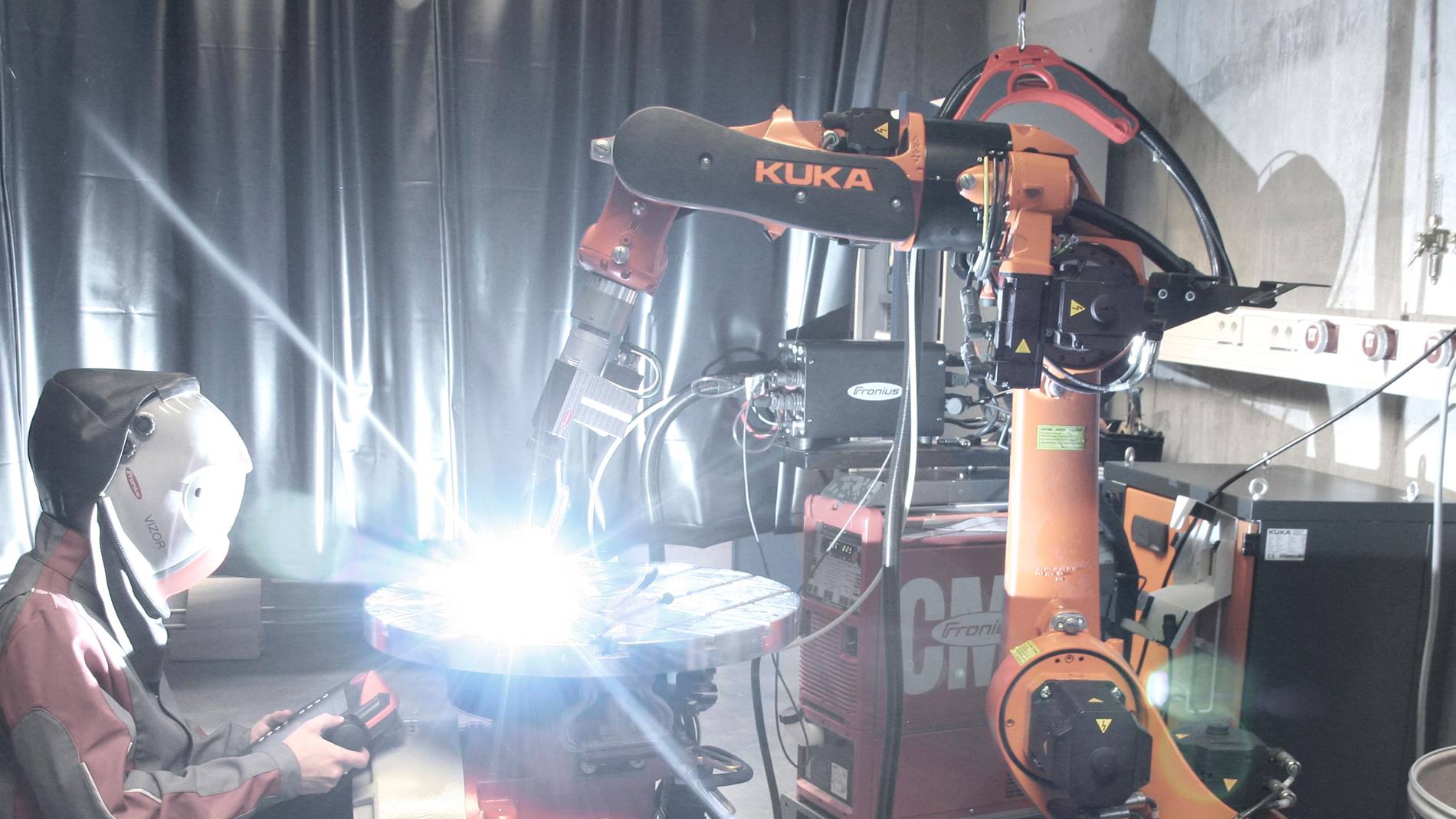

För morgondagens utveckling av svetsteknologi har de nya lokalerna i Thalheim utrustats med den modernaste framtidsinriktade tekniken. Bland annat sökte man efter nya, passande robotlösningar för automatiserad svetsning med processerna CMT, CMT Twin och WIG Plasma.

Enkel användning möjliggör snabbt byte av svetsmetod

Konkret bestämde man sig vid vidareutvecklingen av CMT Twin-processen för robottypen KR 16-2. Med CMT Twin kombinerar Fronius två oberoende arbetande ljusbågssvetsmetoder i en process. Den nya tvåtrådslösningen gör det möjligt för användare att utnyttja två Cold-Metal-Transfer-processer (CMT) eller en kombination av en CMT-process och en MSG-pulssvetsprocess i ett system som baseras på denna uppbyggnad: två strömkällor, en brännare och två från varandra isolerade kontaktrör.

Den nya processteknologin sörjer för en extremt stabil ljusbåge från svetsningens början till utfyllnaden av ändkratern. Därigenom blir det möjligt att svetsa ihop tunna plåtar med hög hastighet och lite sprut samt djup inträngning och optimerad fogsmältning. För arbetet med utveckling av WIG Plasma-processen från Fronius kommer den lilla sexaxlaren KR 5 arc HW till skott.

WIG-metoden är för många tillämpningar med de högsta kvalitetskraven – som till exempel konstruktion av rörledningar eller tryckbehållare – trots den lägre svetshastigheten och lägre smältkapaciteten (anm.: jämfört med MIG/MAG) utan tvekan en garanti för högsta möjliga kvalitet och därmed fortfarande det primära valet. Den koncentrerade, stabila ljusbågen sörjer för en jämn fog, utan sprut eller slagg. Plasmasvetsning å andra sidan har avgörande fördelar, särskilt för plåtar och andra tjockare komponenter.

Flexibel robot och utökningsbar styrningsprogramvara

Användning av KR 16-2 vid vidareutvecklingen av CMT Twin-processen har flera fördelar. Tack vare sin mångsidighet och flexibilitet kan roboten visa upp sina fördelar även vid svetsning. Ytterligare en styrka är dess låga egenvikt, som gör den mycket dynamisk och möjliggör höga cykeltider.

Programmering, konfigurering, inladdning, test, diagnos, ändring, arkivering. Det nya planeringsverktyget KUKA.WorkVisual sammanfattar alla steg i ett projekt i en programvarumiljö med enhetligt gränssnitt och menysystem och är dessutom användbart som universell programmeringsmiljö. Varje steg från planering till realisering passar perfekt till nästa. Dessutom kan robotens funktionsomfång utvidgas genom extra, applikationsspecifika programvarupaket.

Med svetsprogramvaran KUKA.ArcTech, som används av Fronius, kan systemet programmeras i ett fåtal steg och snabbt tas i drift. För försöksserier med den klassiska CMT-processen valde Fronius KUKA KR 16 arc HW, en svetsspecialist på hålaxelkonstruktion. Dess 58 mm stora öppning i armen och i handleden möjliggör en skyddad dragning av alla vanliga hålaxelslangpaket.

KUKAs lösning hjälper dig att spara tid, pengar och energi

Med den låga egenvikten uppnår konsolroboten en hög dynamik och kortast möjliga cykeltider vid takttidsreducering på upp till 30 procent. I och med robotens låga vikt kan även en enklare och billigare grundplatta användas, vilket bidrar starkt till hela systemets energieffektivitet. Fjärde generationens KUKA-konsolrobotar lägger ribban högt vad gäller flexibilitet, hastighet, räckvidd och noggrannhet. Med KUKA-programvaran SafeOperation kan kranen köras obehindrat över produktionsanläggningen. Någon kollisionsrisk föreligger inte ens om en större gripare används på roboten. Därutöver arbetar KUKA-roboten platsbesparande vid sidan av en nödvändig balkdragningsanordning.