KUKA, Kaup firmasında çatallı yükleyicileri kaplıyor

Kaup firması, günlük 40.000 adet çatallı yükleyici yardımcı donanımı üretmekte ve bunları büyük çatallı yükleyici tedarikçilerine dağıtmaktadır. Yaklaşık 8000 çatallı yükleyici üretilmesi gereken donanımlar arasındadır. Şimdiye kadar, optimum bitirme işleminin sağlanması için kaynak işleminden sonra uzun süreli manüel kaplama işlemleri gerekmektedir. KUKA 'in eşsiz bir sistemi, artık piyasada daha önce hiçbir emsali bulunmayan bu işi otomatikleştiriyor.

Görev

Bir diğer neden ise, diğer birçok şirkette olduğu gibi, çevrim sürelerinin hesaplanmasında kaplama için gerekli olan zamanı gerçekten hiç hesaba katmamamızdı. Kaynak işlemlerinde her saniye hesap edilir ancak manüel kaplama işlemi devam ettiği kadar sürmektedir. Sonuç olarak, bu yan iş üretim döngüsünde bir dar boğazdır."

Çözüm

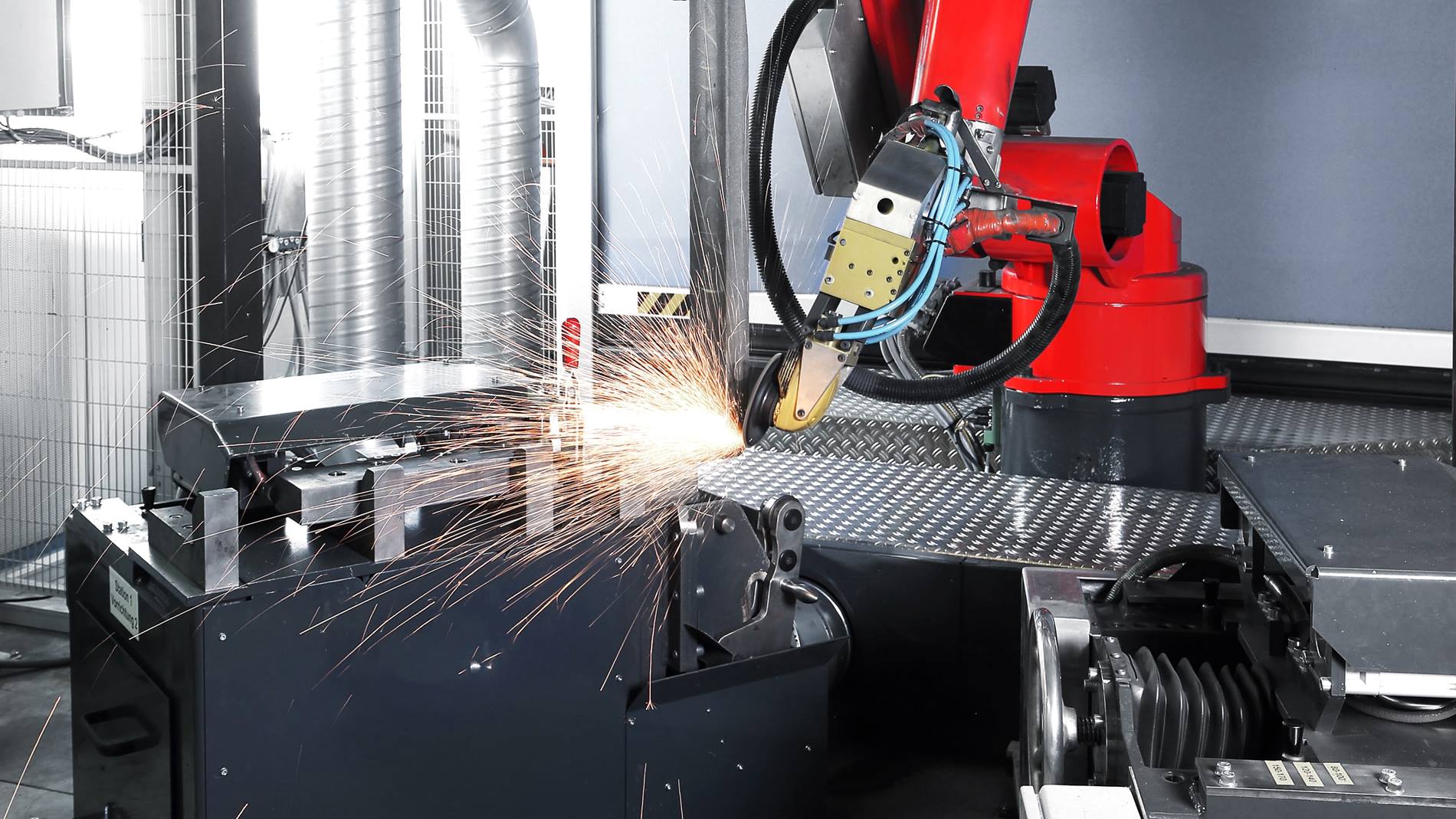

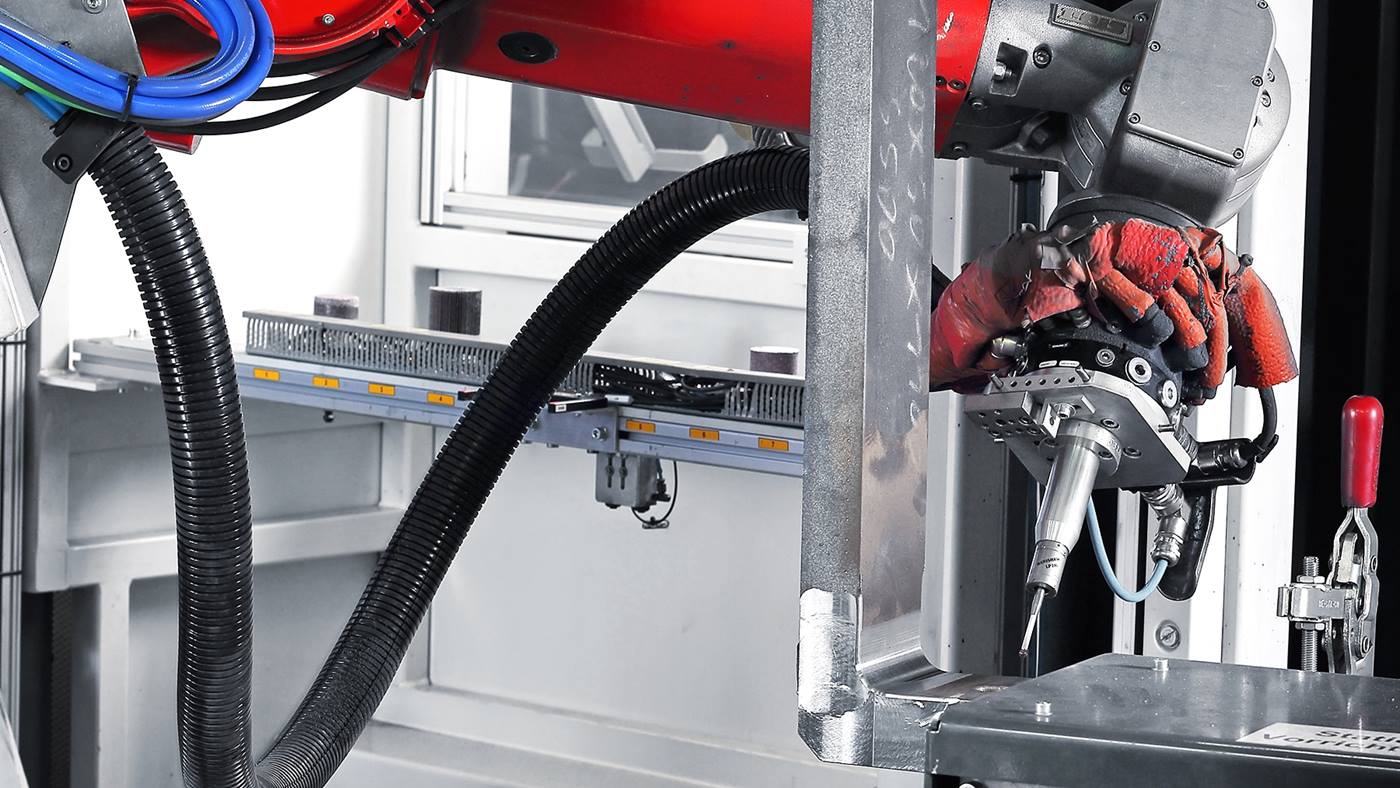

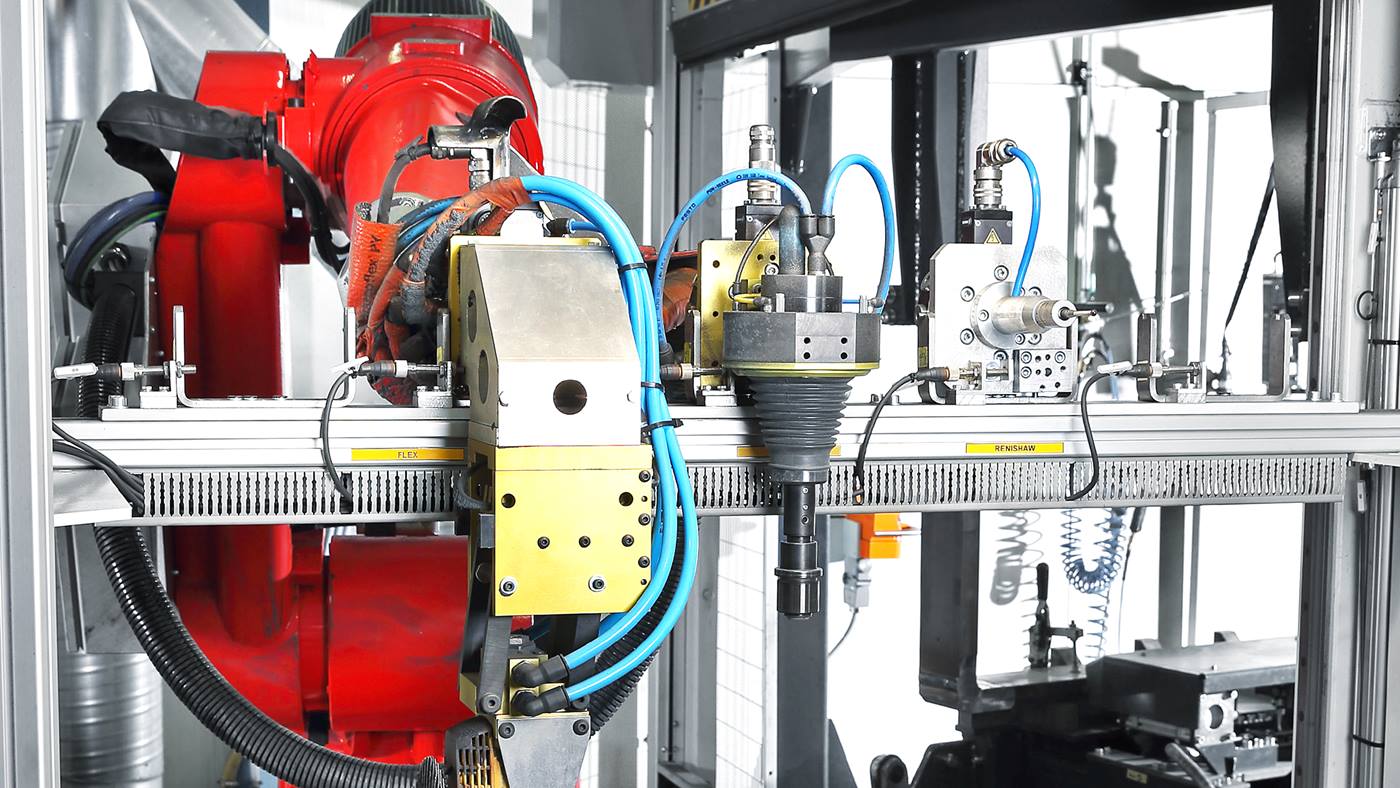

Robot, bu 2 istasyonlu sistemin ana elemanıdır. Takım değiştirme sistemi üzerinden mevcut tüm kaplama işlemlerini gerçekleştirebilmektedir. Bir personel her istasyonda iki çatal boşluğunu bir vinç yardımıyla yerleştirir.

Bileği taşı aşınma nedeniyle minimum çapın altında olursa, takım değiştirme istasyonunda yenisiyle değiştirilir. Robot, bileği taşının geri getirilmesinden sonra aldığı bir yüzey taşlayıcı vasıtasıyla çatalın iç yivinde ince ayarları gerçekleştirir.

KUKA için referans sistem

KUKA'in yardımıyla fiziksel olarak meşakkatli olan ve dolayısıyla çok rağbet görmeyen gürültülü ve tozlu üretim adımını otomatikleştirdik. İnsanlar artık sadece alışılmadık özel iş parçaları içeren bu türden kaplama işleriyle uğraşacak. Aynı zamanda yeni sistem sayesinde hızı yaklaşık %50 artırabileceğiz çünkü bir çevrim sadece 8 dakika sürüyor.