KUKA Industries szlifuje wózki widłowe w firmie Kaup

Co roku firma Kaup produkuje 40 000 podzespołów do wózków widłowych i sprzedaje je renomowanym dostawcom wózków widłowych. Wśród nich jest około 8000 par wideł, które muszą zostać wyprodukowane. Dotychczas po spawaniu należało wykonać żmudne, ręczne prace szlifierskie, aby zapewnić optymalne wykończenie. Nowatorska instalacja KUKA Industries automatyzuje tę czynność, dla której do tej pory nie było dostępnych na rynku żadnych urządzeń.

Zadanie

Poza tym czas potrzebny na szlifowanie zgrubne nigdy tak naprawdę nie był przez nas – podobnie jak przez inne przedsiębiorstwa – uwzględniany w obliczeniach czasów taktowania. W procesach spawania liczone są sekundy, a ręczne szlifowanie zgrubne trwało tyle, ile trwało. W ten sposób prace dodatkowe stały się „wąskim gardłem” w cyklu produkcyjnym.”

Rozwiązanie

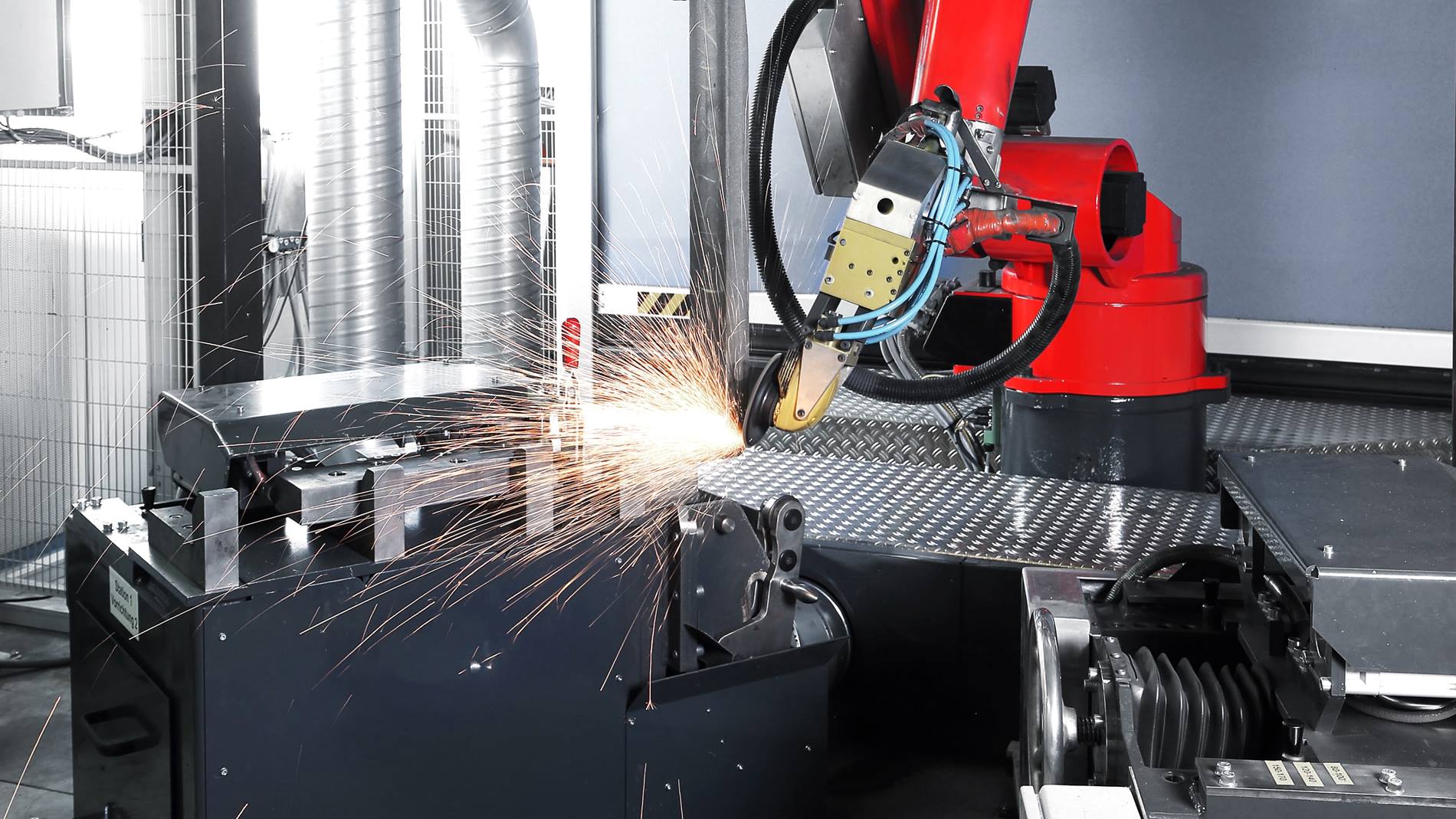

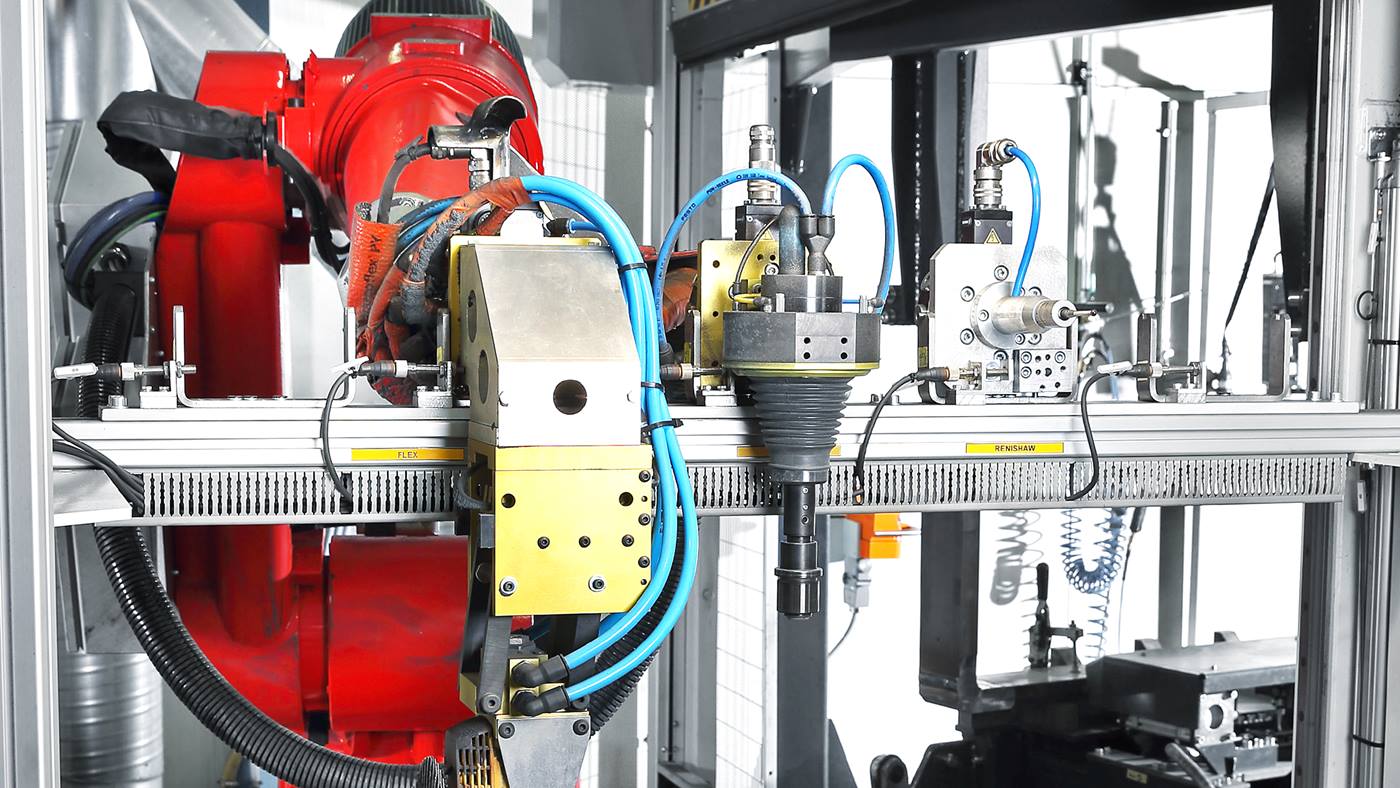

Robot jest centralnym elementem instalacji wyposażonej w 2 stacje. Dzięki systemowi wymiany narzędzi jest on w stanie wykonać wszystkie niezbędne prace szlifierskie. Na każdej stacji pracownik umieszcza za pomocą dźwigu po dwa półfabrykaty wideł.

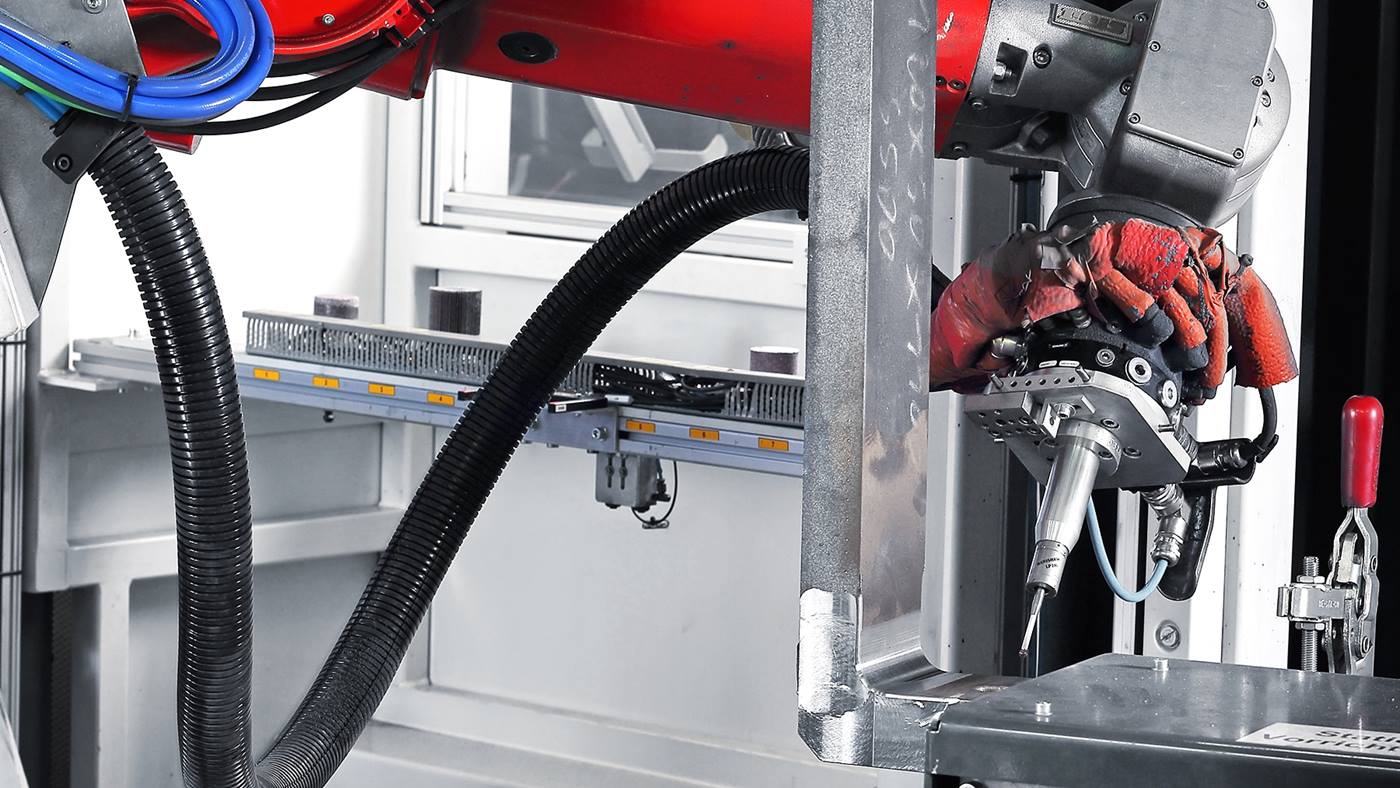

Jeśli na skutek zużycia kamień szlifierski nie osiąga minimalnej średnicy, zostaje on wymieniony na nowy w stacji wymiany narzędzi. Robot wykonuje szlif właściwy po wewnętrznej stronie wideł za pomocą wachlarzowej tarczy szlifierskiej, którą odbiera po odłożeniu kamienia szlifierskiego.

Instalacja referencyjna dla KUKA

Dzięki KUKA udało nam się zautomatyzować niepopularny, wyczerpujący pod względem fizycznym etap produkcji, wykonywany przy dużym poziomie hałasu i zapylenia. Pracownicy wykonują tego typu czynności szlifierskie tylko w przypadku niestandardowych elementów specjalnych. Jednocześnie nowa instalacja umożliwiła nam zwiększenie wydajności o około 50 procent, ponieważ jeden cykl trwa zaledwie 8 minut.