KUKA esegue la sbavatura degli elevatori a forche presso la società Kaup

La società Kaup produce e commercializza ogni anno 40.000 attrezzature per carrelli elevatori per rinomate società fornitrici del settore. Tra le attrezzature da produrre figurano circa 8.000 elevatori a forche. Fino ad oggi, dopo il processo di saldatura erano necessari interminabili lavori manuali di sbavatura per ottenere una finitura perfetta. Un impianto di KUKA assolutamente unico nel suo genere, che non aveva un equivalente in passato sul mercato, automatizza questa operazione.

Il compito

Un altro motivo è che - esattamente come accade in molte altre imprese - il tempo necessario per la finitura della superficie non è mai stato effettivamente considerato nei calcoli dei tempi ciclo. Nei processi di saldatura si calcola ogni secondi, ma la sbavatura manuale semplicemente durava il tempo necessario per eseguirla. Ne conseguiva che le attività secondarie si traducevano in una strozzatura nel ciclo di produzione.”

La soluzione

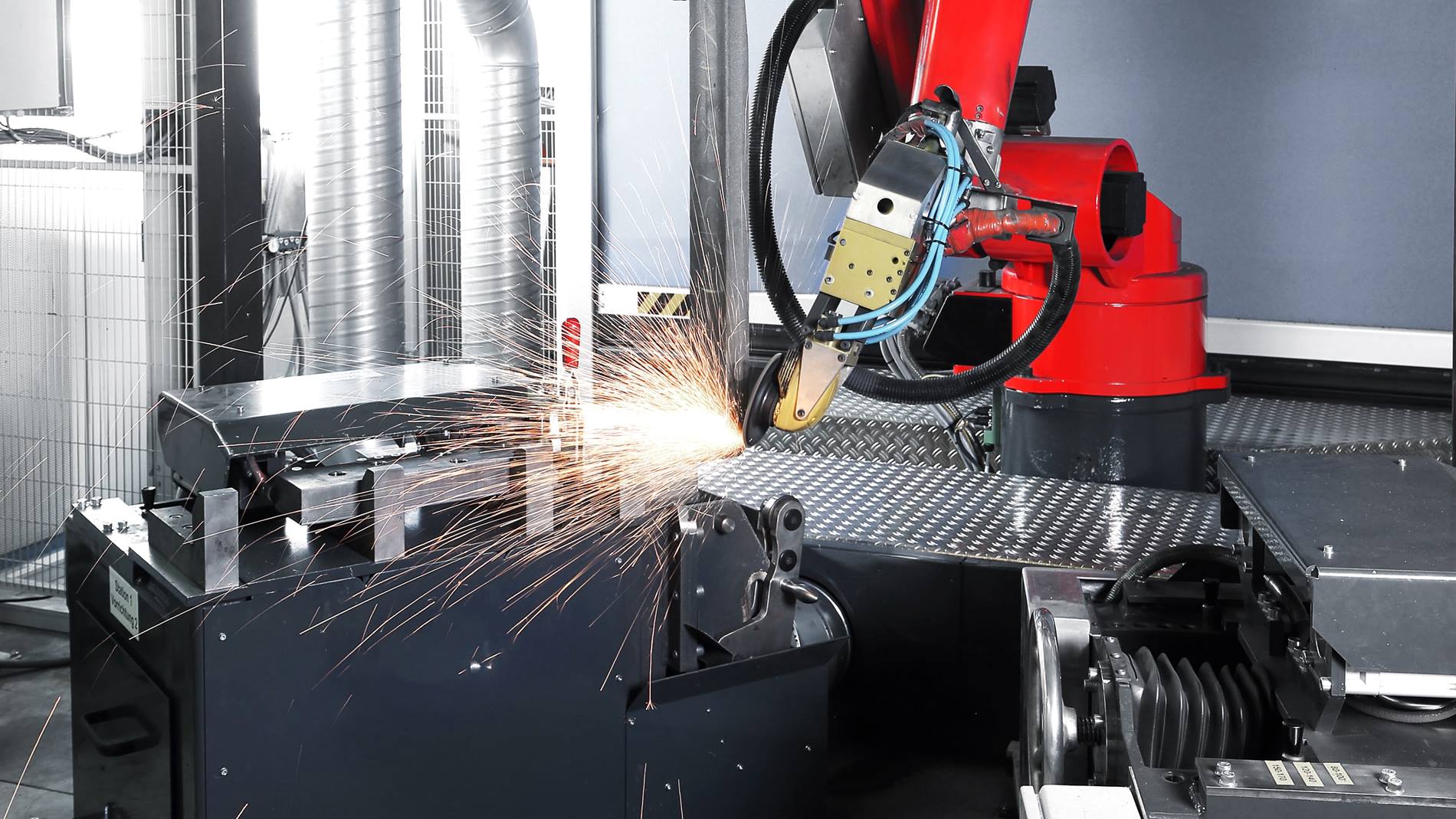

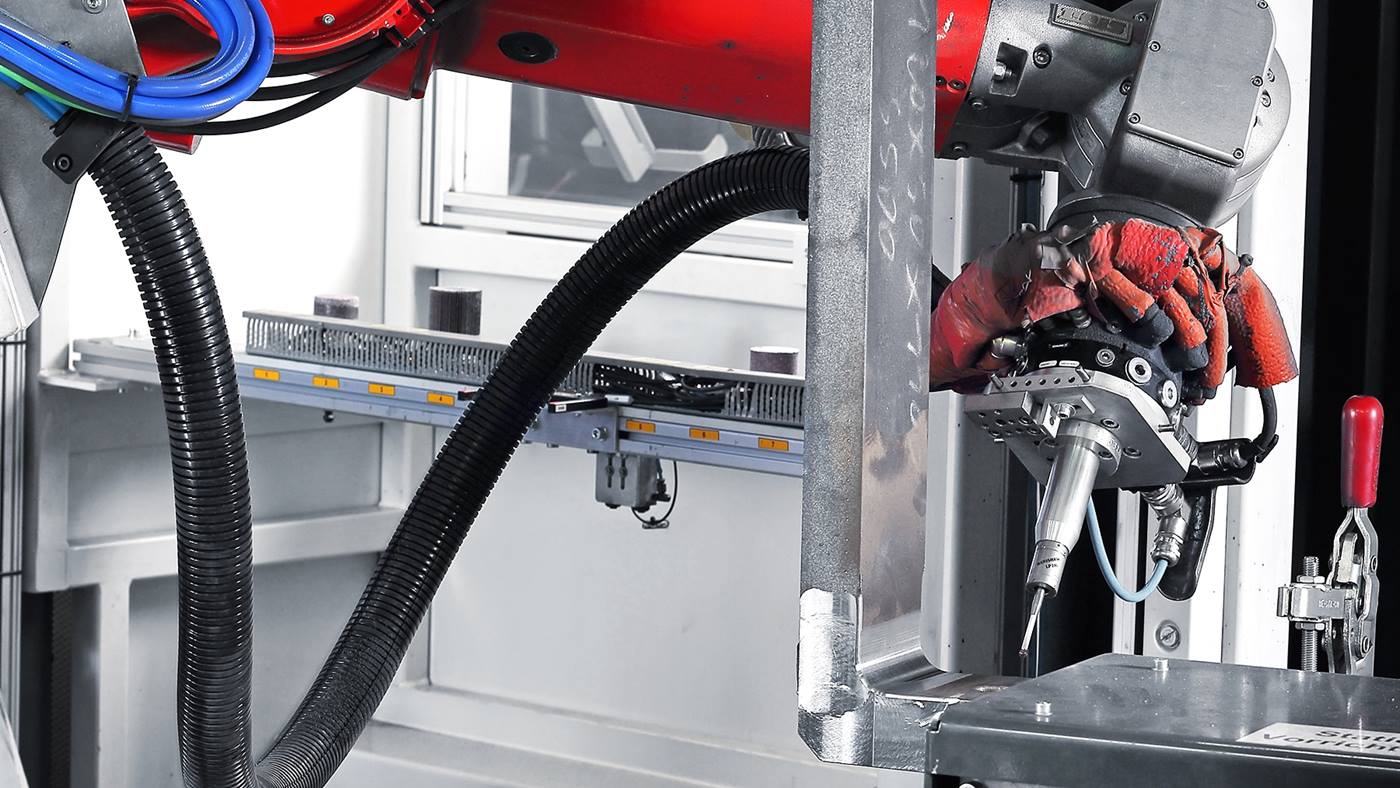

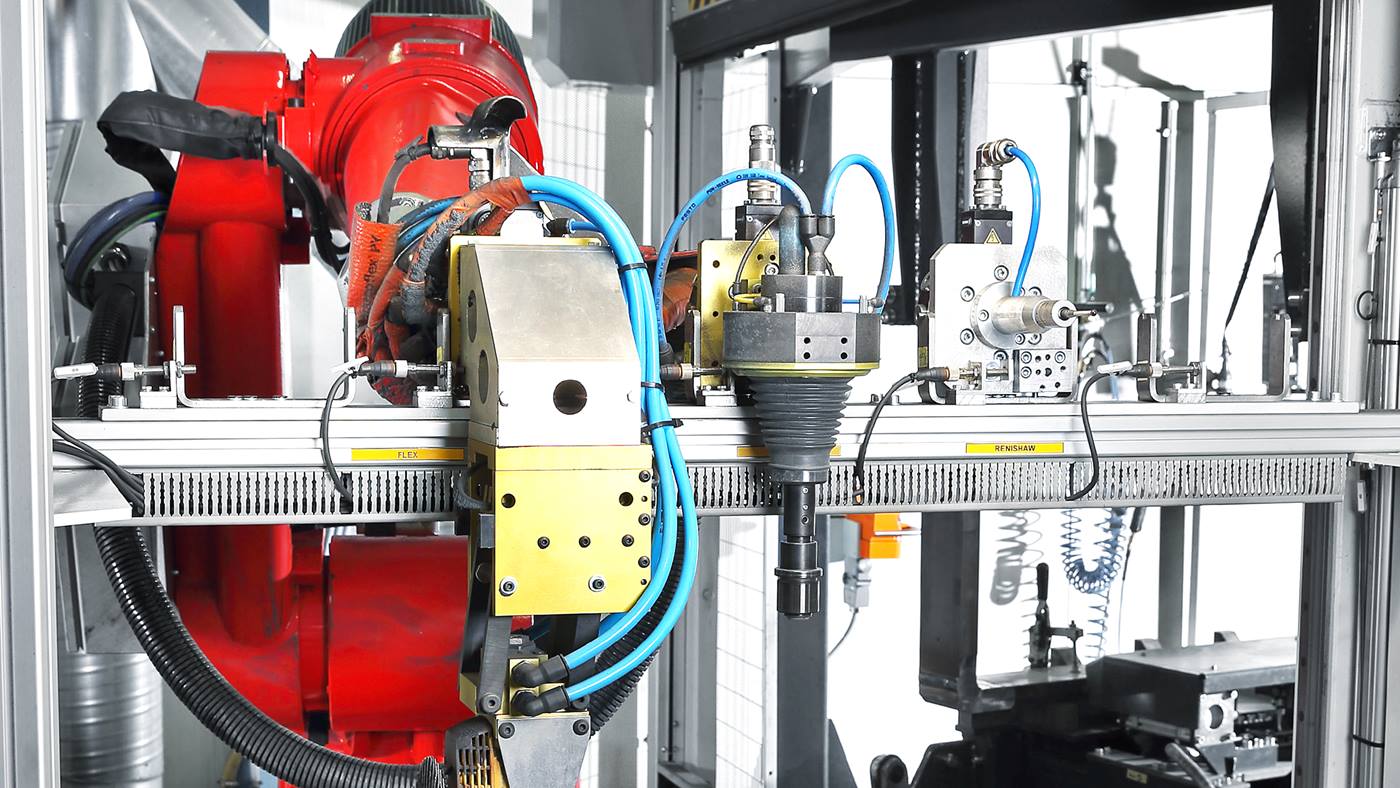

Il robot è l’elemento centrale dell’impianto a due stazioni. Con l’ausilio di un sistema di cambio utensili è in grado di eseguire tutte la operazioni necessarie di finitura della superficie. In ogni stazione un operatore carica con una gru due forche grezze.

Se la mola con l’abrasione ottiene un diametro inferiore al minimo previsto, viene sostituita con una nuova nella stazione di cambio utensili. Il robot esegue la microfinitura sulla piegatura interna della forca con l’ausilio di una smerigliatrice, che preleva dopo aver depositato la mola.

Impianto di riferimento per KUKA

Con l’aiuto di KUKA abbiamo automatizzato una fase della produzione molto impopolare, a causa dell’impegno fisico che richiede nonché del rumore e delle grandi quantità di polvere che genera. Gli operatori umani eseguiranno ora queste attività di sbavatura sono se si tratta di pezzi speciali e non consueti. Allo stesso tempo, con il nuovo impianto siamo riusciti ad aumentare la velocità di circa il 50%, perché ora il ciclo dura solo 8 minuti.