生産時間50%短縮

ポーランド・ワルシャワに本社を置くALNEA Sp.z.o.o.社は、機械式、電気式、空圧式の半自動および全自動試験装置を提供しており、特に選択的はんだ付けを専門にしています。数年前に開発した制御システムALNEA-ZEUSは、米国電子回路協会(IPC)の基準を満たし続けるため、大規模な改良が必要でした。

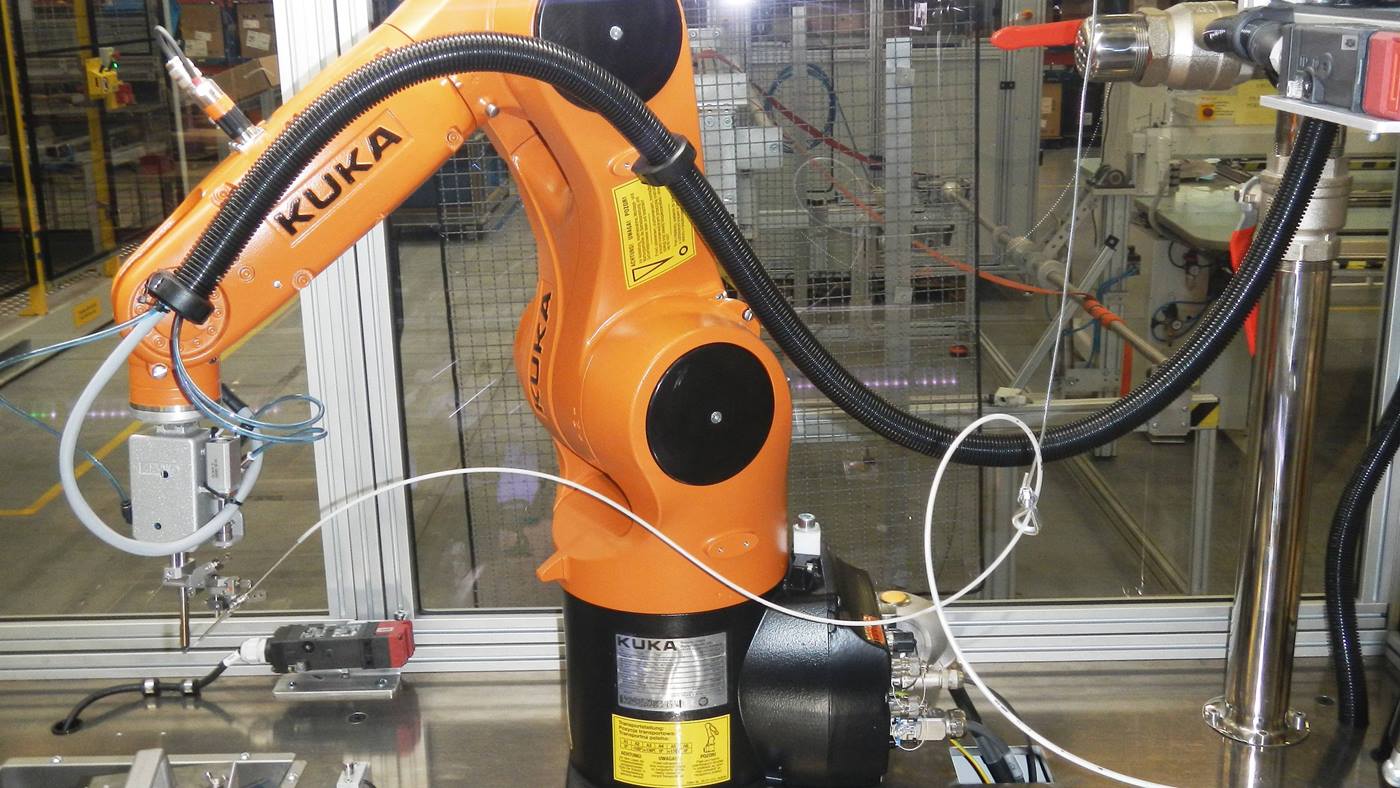

この制御システムは、材料の供給、その正確な位置決め、作業エリア外での滴りの防止といった全体的なプロセスパラメーターを把握することが必要だったため、ALNEA Sp.z.o.o.社はKUKA Roboticsと緊密に協力し開発を実施。KUKA KR AGILUSを使用することで、精度を大幅に向上させ、エラー原因を取り除き、生産時間を50%も短縮することに成功しました。

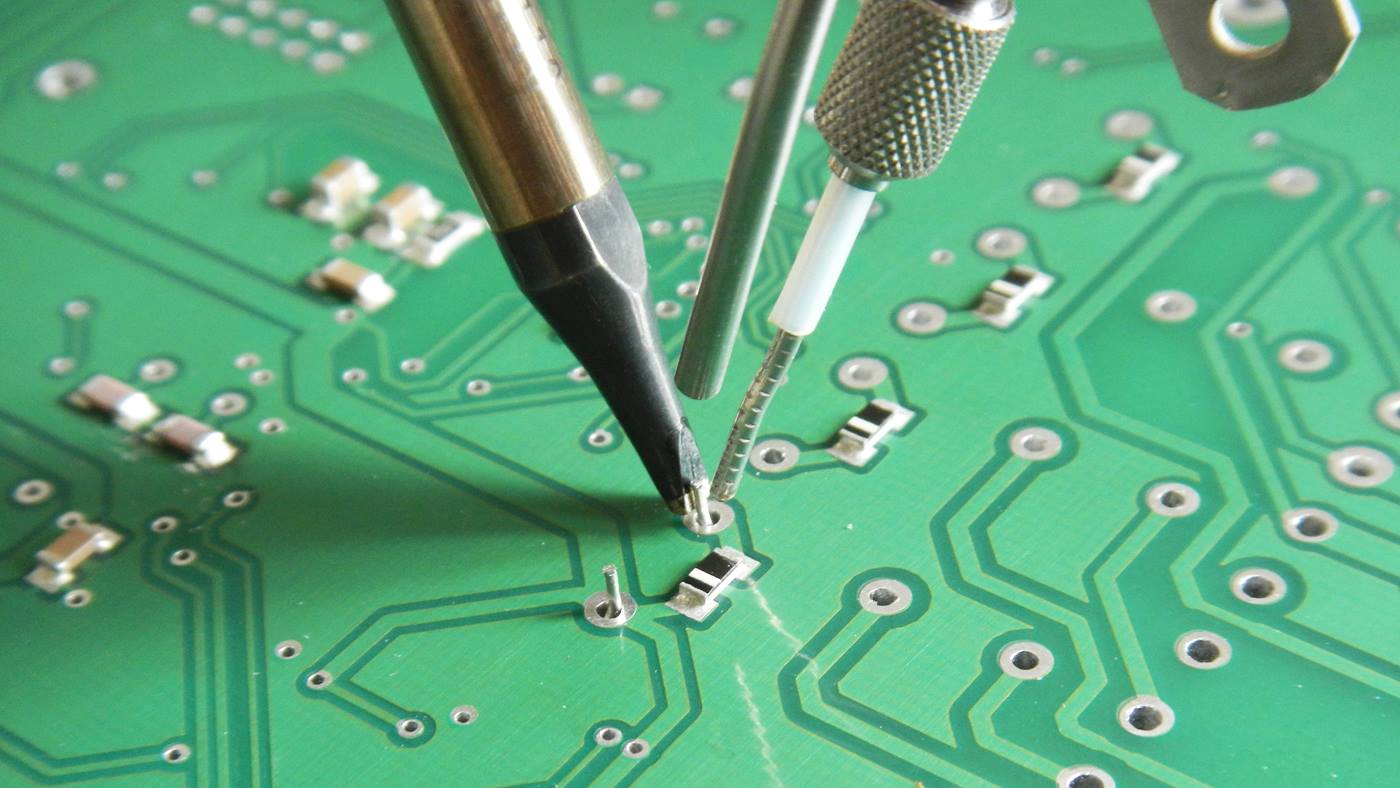

いわゆるスルーホール技術(THT)のはんだ付けには、最高の精度が要求されます。フラックス量、予熱の時間と温度、湿潤時間、はんだ温度などの可変パラメーターは、品質を大きく左右し、また材料の性質による影響も考慮する必要があります。小型構造に加え、湿り厳禁の部品との間隔が僅かであるため、エラーの発生を許しません。THTを使用すると、修復に時間と費用がかかり復元できない場合が多く、修復自体許可されていない場合もあります。

このため、エレクトロニクス産業の目標はエラーゼロ生産です。ALNEA Sp Z.o.o.社代表クルシュトフ・カミンスキー氏は「自在に制御できる選択的はんだ付けは、エラーゼロ生産への重要な第一歩です。」と 述べています。

プロセス監視と修正によるエラー回避

選択的はんだ付け工程におけるエラーの根本的な原因ははんだブリッジに、無鉛はんだでは合金の軽量化やフラックスの塗布不足などにあります。モジュールの位置が不適切であると問題が発生する可能性があるため、関連するすべての工程の監視、位置の監視、また必要に応じた修正も非常に重要なのです。