Reduktion der Produktionszeit um 50 Prozent

Die ALNEA Sp. z.o.o. mit Stammsitz in Warschau bietet ihren Kunden die individuelle Entwicklung und Produktion von mechanischen, elektrischen oder pneumatischen, halb- oder vollautomatischen Testgeräten an. Spezialisiert hat sich das polnische Unternehmen dabei auf den selektiven Lötprozess. Die vor Jahren von ALNEA entwickelte Steuerung ALNEA-ZEUS bedurfte jedoch einer grundlegenden Erneuerung, um auch zukünftig die vom internationalen Fachverband der Leiterplatten- und Elektronikindustrie (IPC) geforderten Standards garantieren zu können.

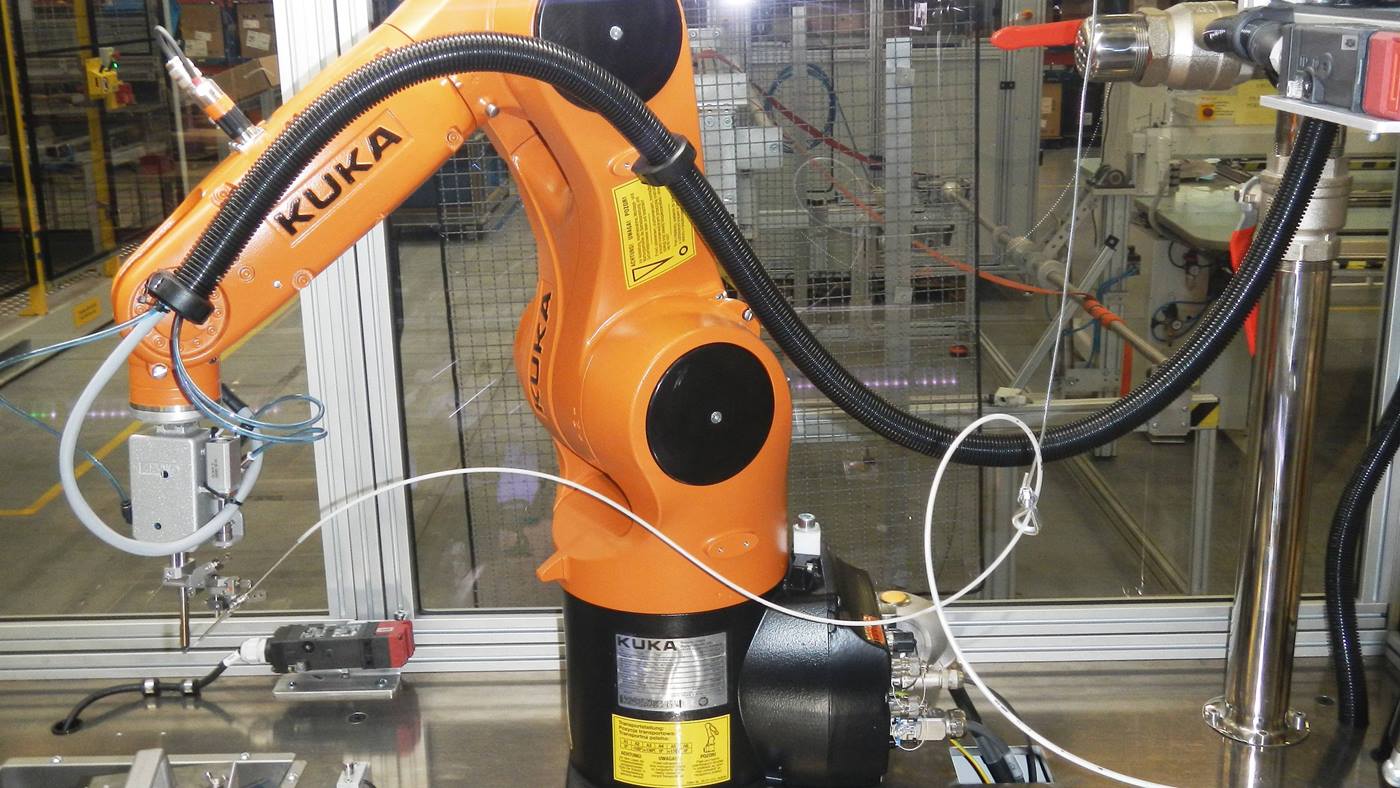

Die neue Version des Löt-Steuergerätes sollte auf sämtliche Prozessparameter zugreifen können, wie z.B. die Bereitstellung relevanter Materialien für das Lötverfahren, deren exakte Positionierung oder das Verhindern von Löt-Tropfen außerhalb des Arbeitsbereiches. Realisiert hat ALNEA die Neuentwicklung in enger Zusammenarbeit mit KUKA Roboter aus Augsburg. Dank eines KUKA KR AGILUS Roboters konnten die Präzision des Lötverfahrens deutlich verbessert, Fehlerquellen eliminiert und die Produktionszeit um 50 Prozent reduziert werden.

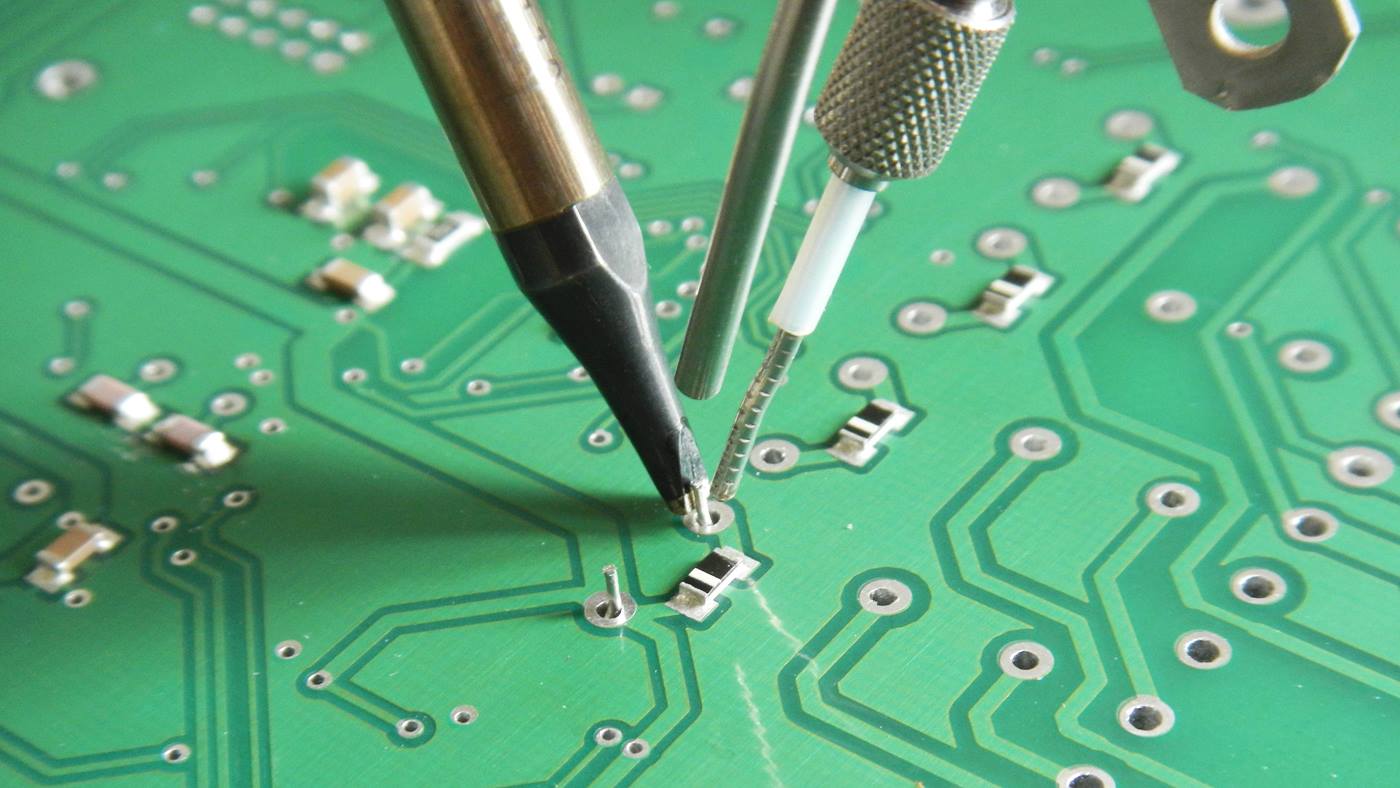

Die Löttechnik der sogenannten Trough-Hole-Technology (THT) erfordert ein Höchstmaß an Präzision. Die variablen Parameter wie Flussmittelmenge, Vorheizzeit und -temperatur, Benetzungszeit oder Löttemperatur haben entscheidenden Einfluss auf die Qualität. Zudem müssen materialbedingte Einflüsse berücksichtigt werden. Die kleinen Strukturen und geringen Abstände zu Bauteilen, die nicht benetzt werden dürfen, erlauben keine Fehler. Reparaturprozesse sind bei der THT zeit- und kostenintensiv und oft nicht reproduzierbar, teilweise sogar gar nicht erlaubt.

Das Ziel der Elektronikbranche ist daher der Null-Fehler-Prozess. „Ein zuverlässig kontrollierter Selektivlötprozess ist dabei der entscheidende, erste Schritt in Richtung der Null-Fehler-Produktion bei unseren Kunden“, so Krzysztof Kamiński, Präsident der ALNEA Sp. Z.o.o..

Fehlervermeidung durch Prozessüberwachung und Korrektur

Eine wesentliche Ursache für Fehler im Selektivlötprozess sind Lötbrücken, die beispielweise beim bleifreien Löten durch das geringere Gewicht der Lötlegierung entstehen oder ein ungenügender Flussmittelauftrag. Alle damit verbundenen Prozessschritte sollten daher zuverlässig überwacht werden. Falsch oder ungenau positionierte Baugruppen können im Selektivlötprozess ebenfalls zu Problemen führen. Auch die Überwachung deren Position und ihre eventuelle Korrektur sind entscheidend.