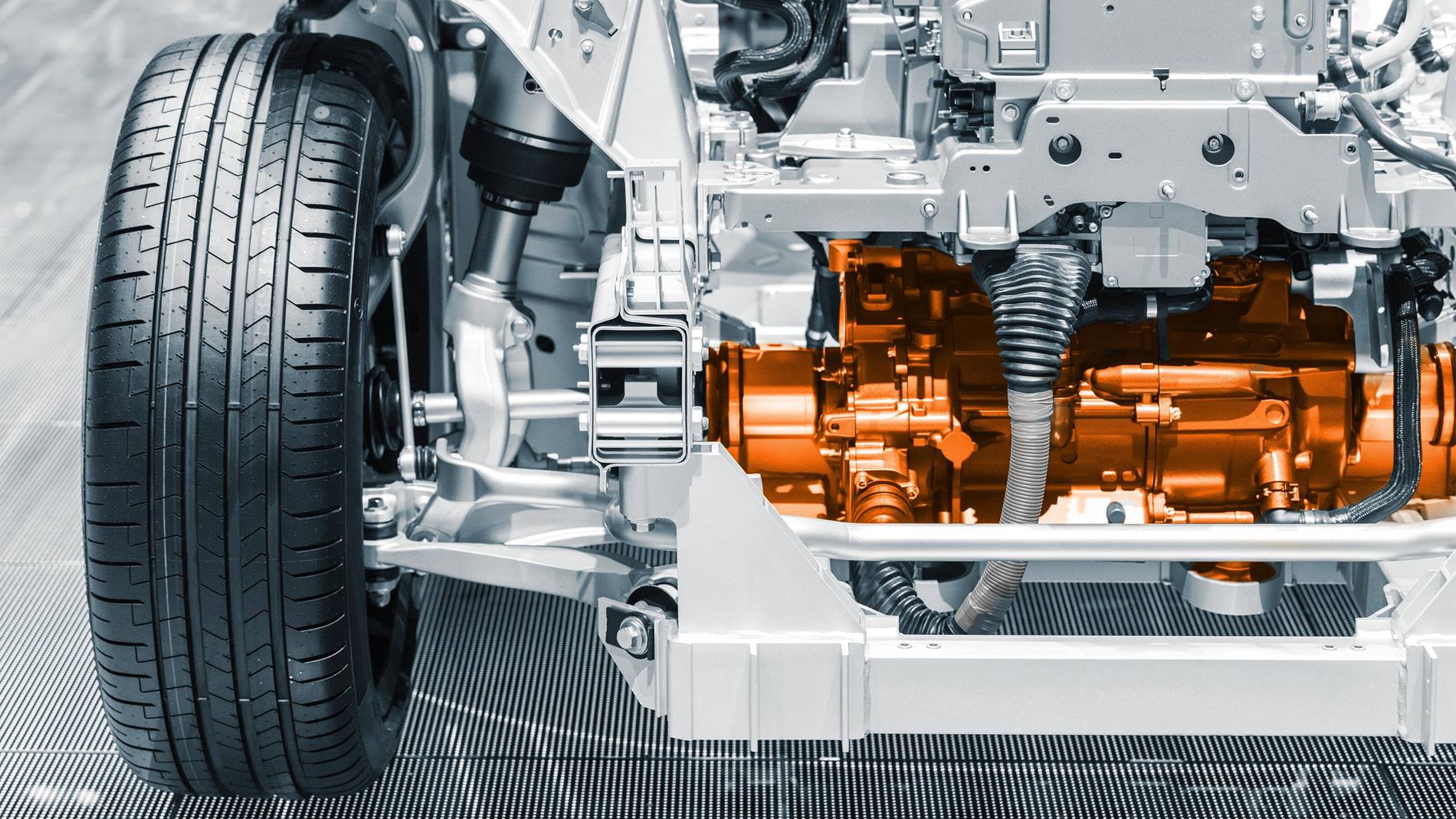

Elektromobilität und KUKA – ein dynamisches Duo

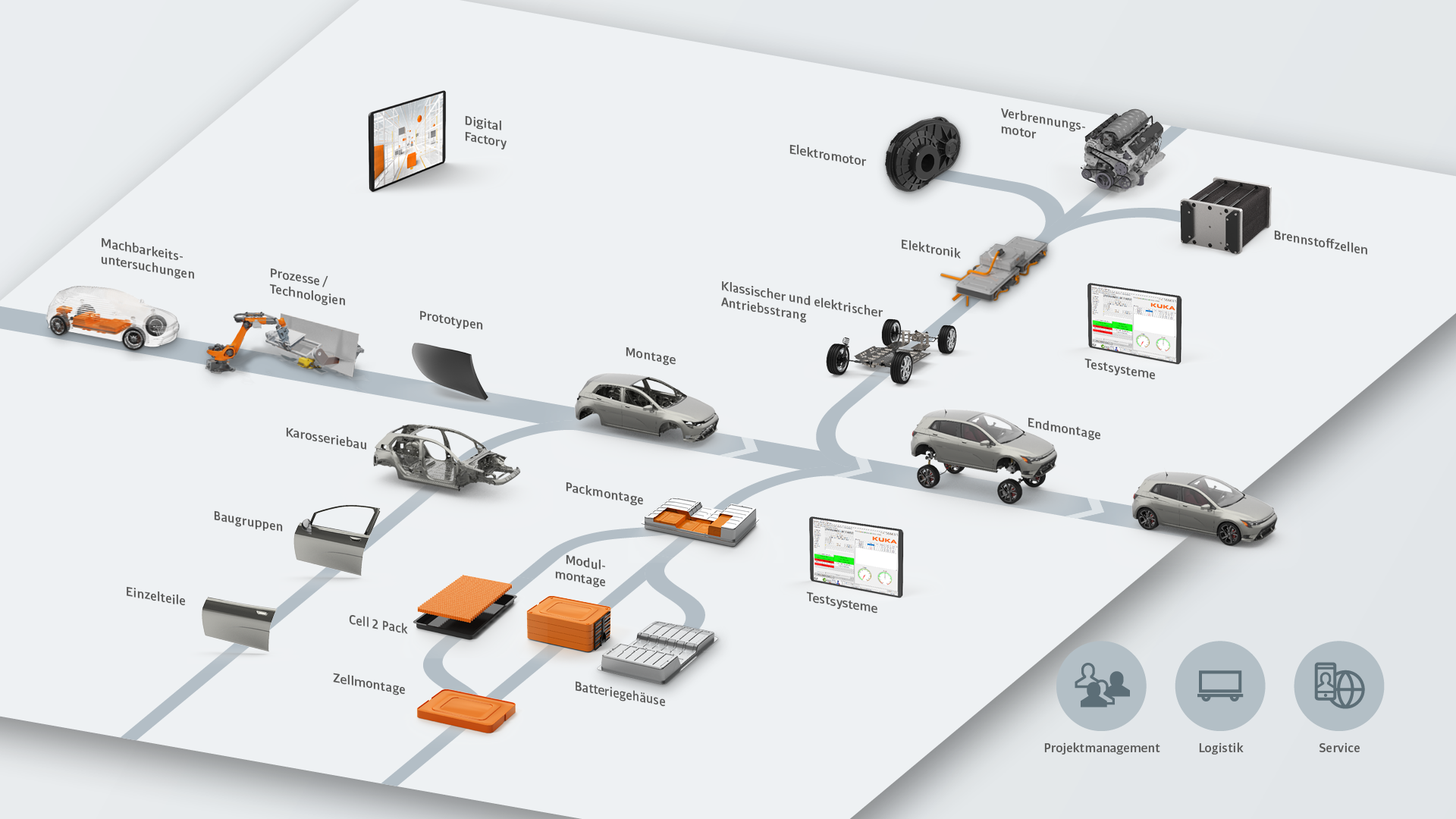

Kompetente Begleitung bei jedem Automatisierungsschritt

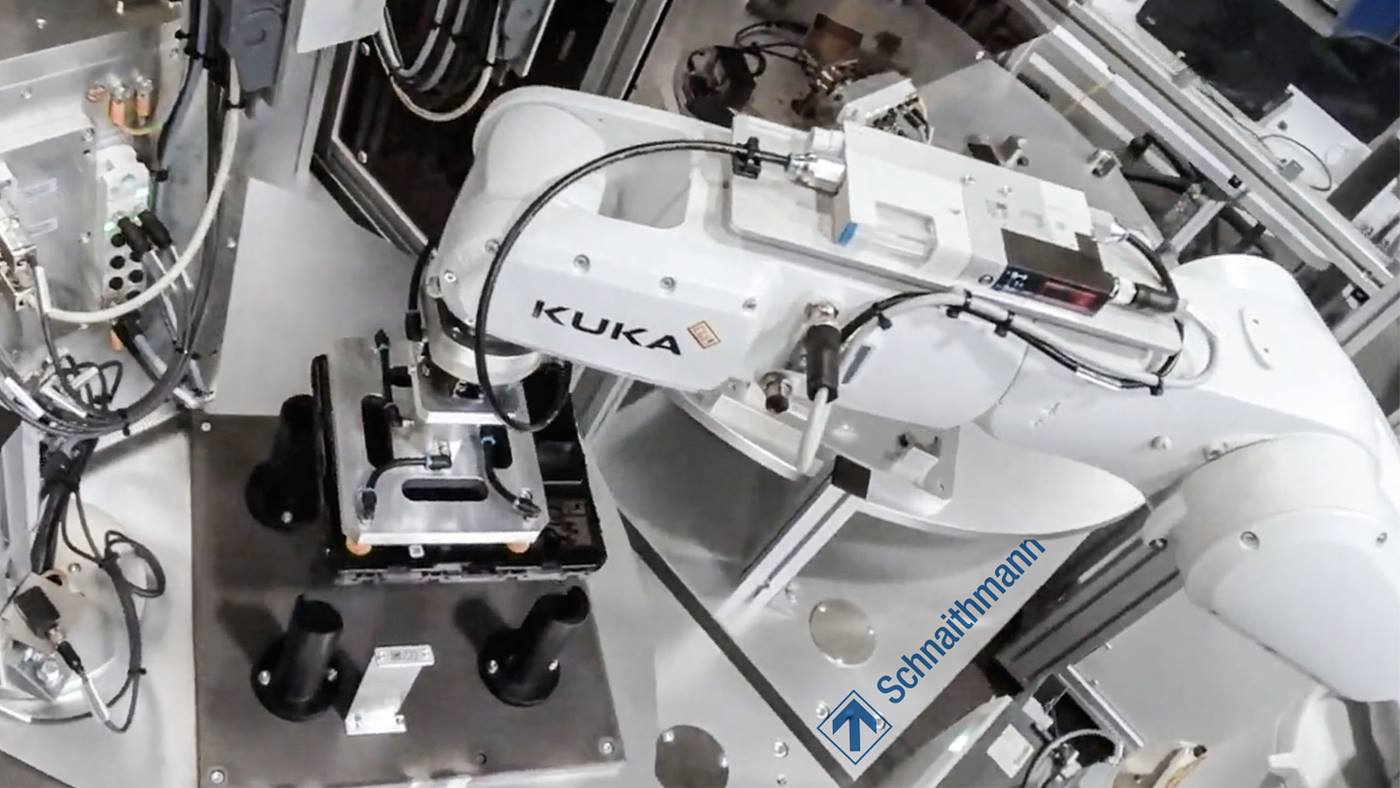

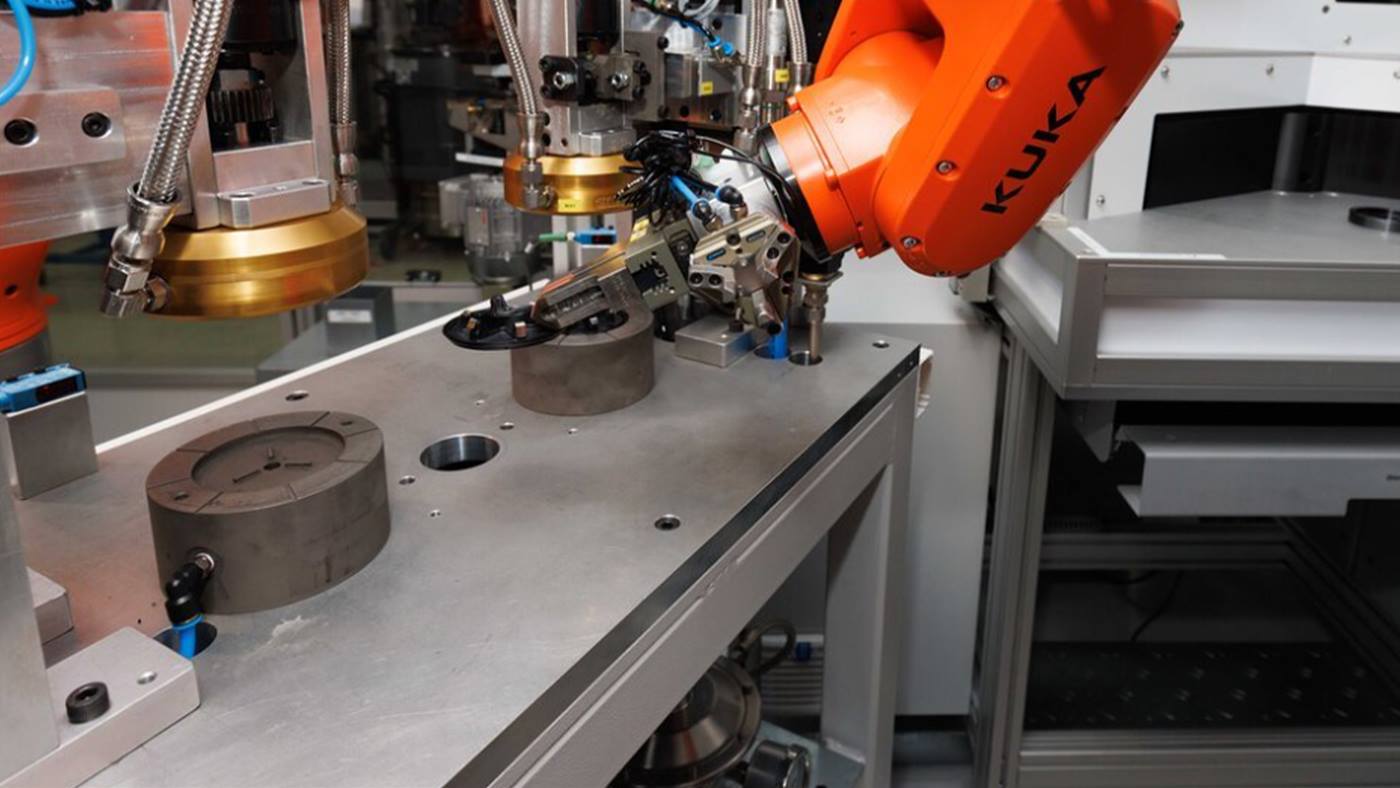

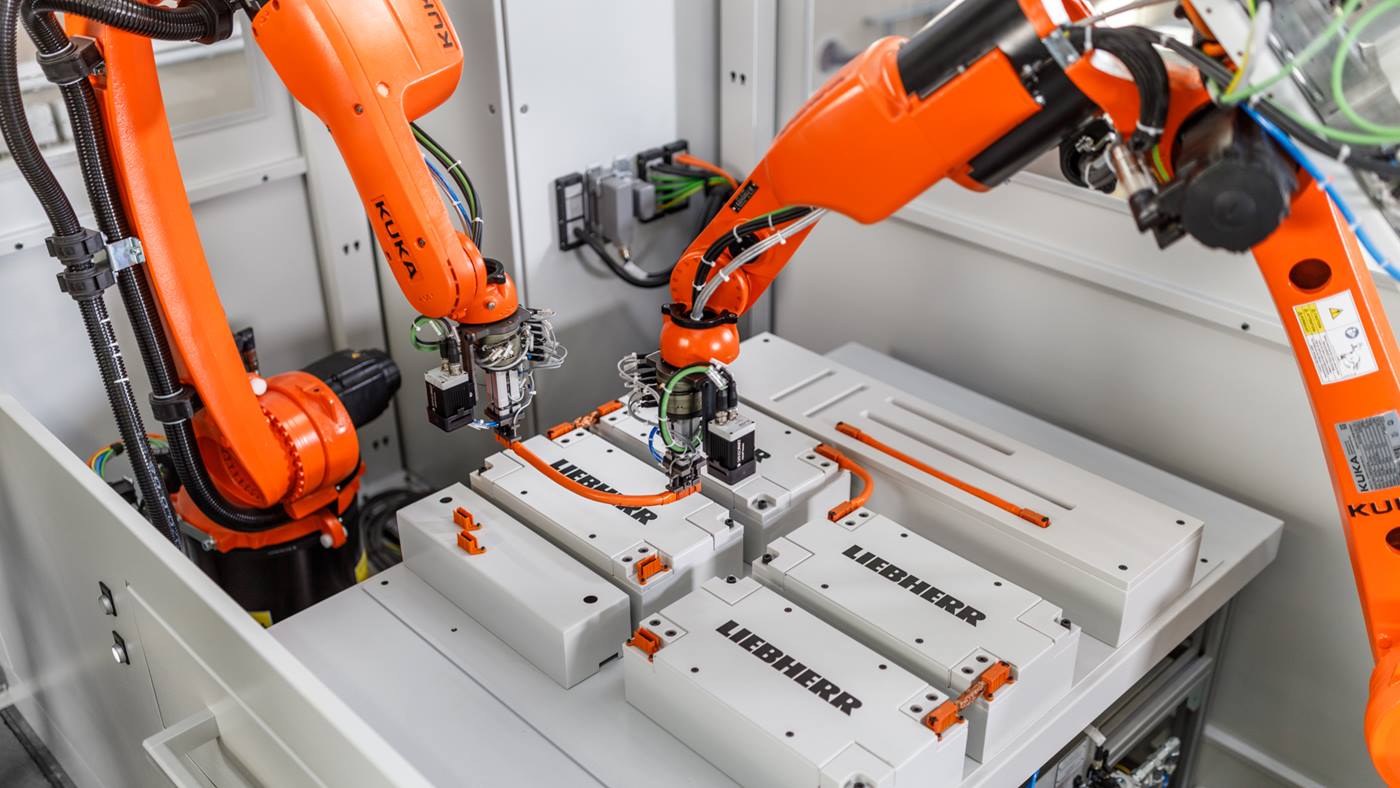

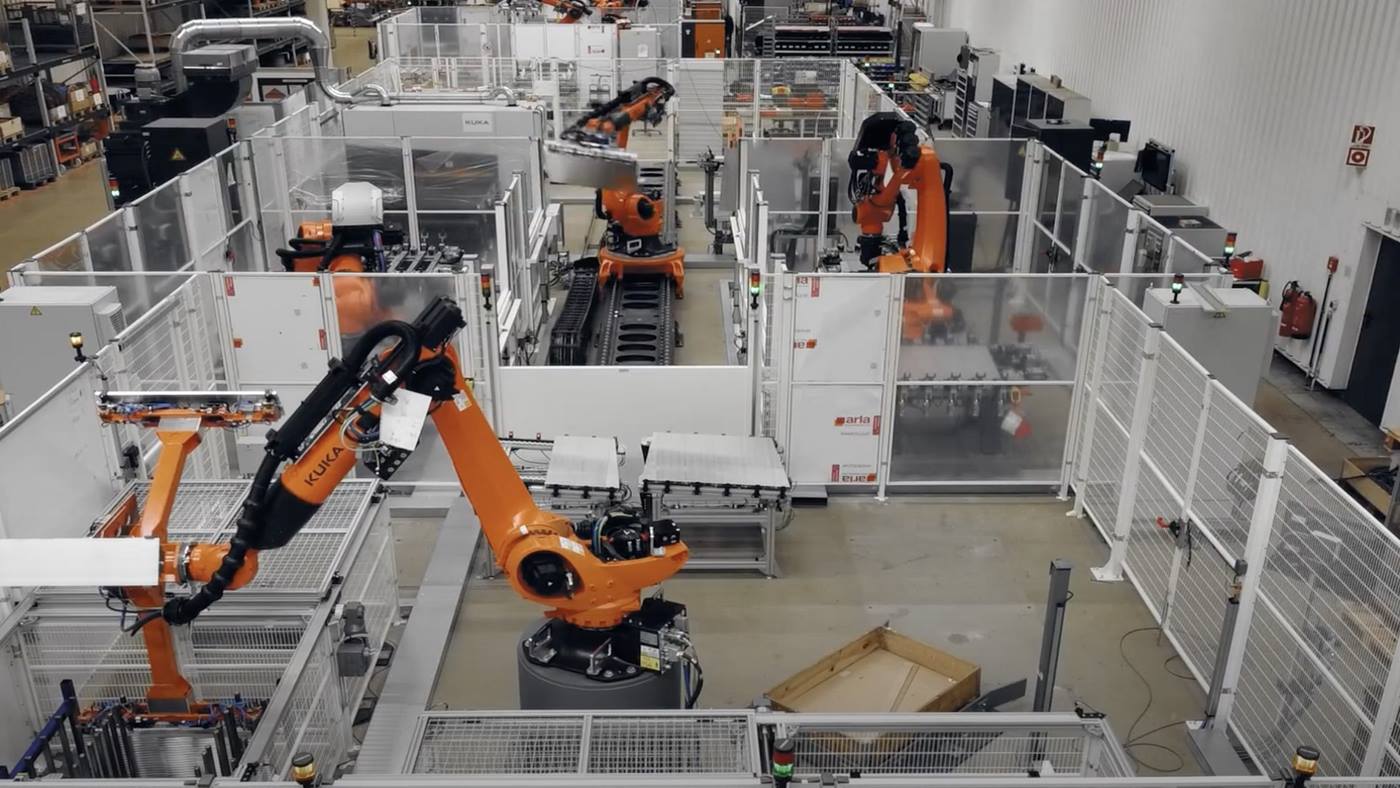

Mit einem klaren Fokus auf hochmoderne Automation und zukunftsweisende Mobilitätslösungen prägt KUKA die gesamte Elektrofahrzeugproduktion und Energiespeicherung. Unsere Expertise umfasst zudem fortschrittliche Schweißanwendungen, präzise Montagen sowie gründliche Qualitätskontrollen für verschiedenste Elektrokomponenten. Als zuverlässiger Engineering-Partner suchen wir gemeinsam maßgeschneiderte Lösungen für eine flexible Produktion und unterstützen Sie mit effizientem Projektmanagement bei der Inbetriebnahme und mit globalen Services.

Entdecken Sie die Automatisierungsmöglichkeiten und Services, die für Sie interessant sind: