精密工具制造商实现 CNC 机床上下料自动化

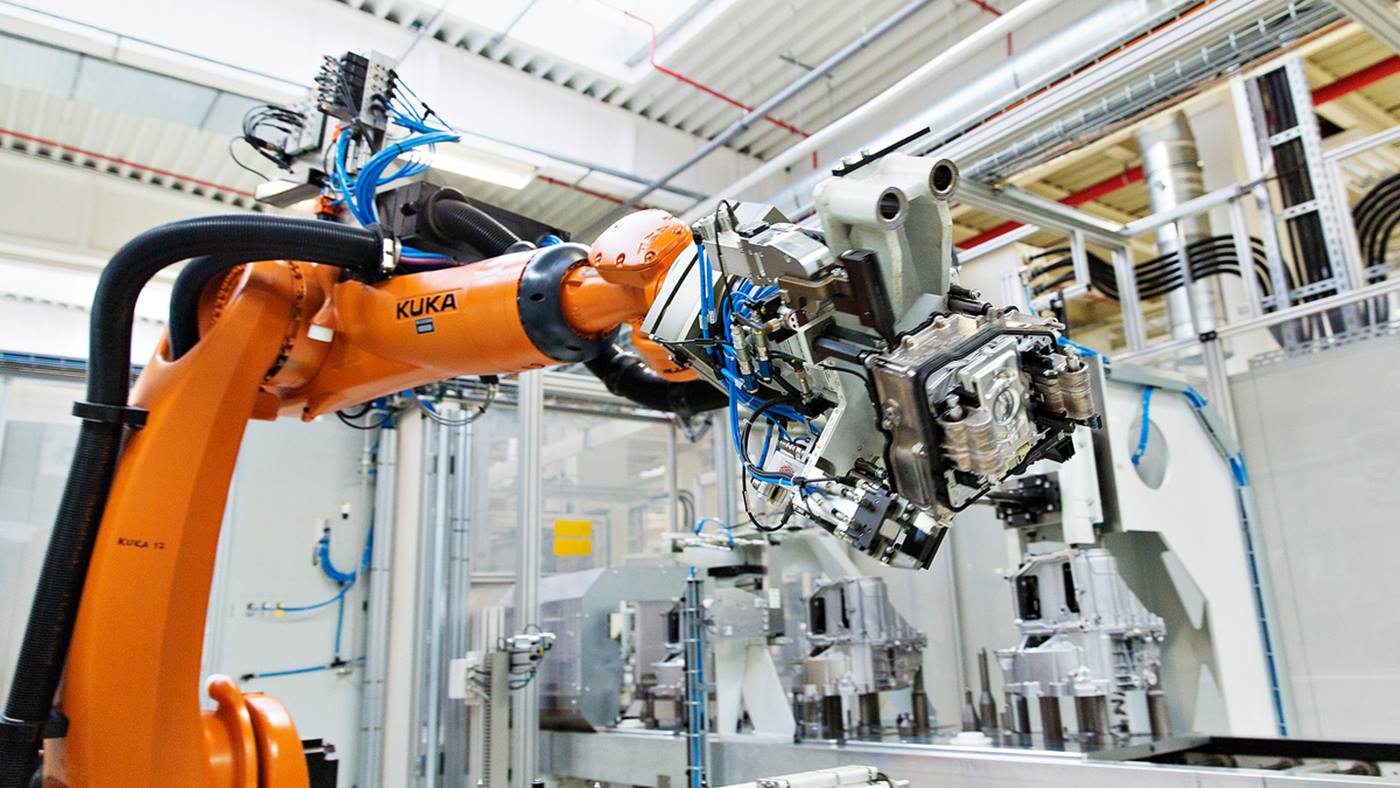

来自德国图宾根的 Paul Horn GmbH 最初以一己之力着手开发自动化解决方案,并且设计和规划了包括抓取技术在内的系统。然而,在机器人和 PLC 编程的整体架构方面,包括针对在全球各地进行试运行的过程中,他们则向自动化专家 KUKA 寻求协助。如今,他们专门开发的精密工具制造系统已在世界各地投入使用。

KUKA 客户服务团队克服挑战

一个软件包和四个机器人单元实现产品多样化

KUKA 就此成为这家图宾根公司的编程合作伙伴。担任多年 KUKA 机器人程序员的 Sven Göckes 在了解了情况之后,为此设计并制定了统一的编程和软件架构。“目标是编程设计通用解决方案,以便我们可以随时扩展产品种类。这并不容易,但也激发了我的斗志。”Göckes 说。在两年期间,经过多次讨论和 4,000 多个小时的编程工作,终于开发出适用于各个产品系列的系统,并且能够投产运行。成功的关键因素是软件包 KUKA.AppTech。这套软件采用模块化结构,与 Paul Horn 的生产理念契合。KUKA.AppTech 的每个模块可以很好地适应不同系列的产品,即可以轻松地重现重复的编程流程。

我们非常注重现代化、面向未来的工作环境。凭借这样的解决方案,我们希望在经济实力雄厚的地区从激烈竞争中脱颖而出,并激励我们的员工。

机器上下料:每个零件表面都受到很好的研磨

在 Horn 的厂房里,KR AGILUS 倒挂在可触及机床的工作单元顶部,从那里执行所有任务。员工从外部将托盘送入工作单元,并在控制台上输入托盘上部件的相应参数。之后上下料机器人便开始工作。机器人将可转位刀片对齐工件支座并抓取支座,小臂将工件引导至摄像头工位,摄像头会确定切削位置。有了这些信息后,KR AGILUS 将可转位刀片定位在规定的支座上,然后将支座输送给 CNC 机床以便进行上下料。完成研磨的可转位刀片返回至机器人,机器人将其放回托盘上的原始位置。整个过程中不浪费任何时间:在研磨一个工件期间,机器人已经将下一个工件安装在新的支座上。

适用于各式各样的部件:未来的灵活制造方式

Paul Horn GmbH 总共拥有约 300 台机床,其中有 55 台目前正使用 KUKA 开发的系统运行。另有 27 台 KR AGILUS 也将用于推动机床上下料自动化的发展。“我们尤其看重长期的发展。有了新系统,我们预计未来将更加灵活,并且能够自行应用于新产品系列。与 KUKA 的合作为我们奠定了良好基础。”总经理 Rommel 高兴地说。

正确的软件组合是成功的秘诀

在机床上下料过程中使用 KUKA 的各种软件包,确保了抓料时的精确度,并缩短节拍时间。例如,可使用模块化软件包 KUKA.AppTech 为各个解决方案编程。而在支持和规划安全配置时,则使用了仿真软件 KUKA.Sim。此外,还使用 KUKA.SafeOperation 软件来虚拟确定工作和保护空间,并在实际环境中实施后进行监控。

在制造过程中使用机器人技术,使我们的日常工作变得更加轻松。自动化技术带来了更高的准确性和速度。此外,应用程序使用起来非常直观简单。

现代化的工作环境,积极进取的员工

KUKA 的新型自动化上下料技术使 Horn 的员工能够更加专注于核心任务,即确保高质量的研磨成果。KUKA 的可视化系统 miView 在这方面也能提供支持: 可以根据用户设置,以及通过所输入的用户名称和密码直接从 PLC 程序生成和可视化显示操作和显示数据,而且可使用多种语言。miView 还自动收集和保存状态信息。总经理 Matthias Rommel 确信这个项目只是第一步,后续还会有更多计划,KUKA 已成为长期的合作伙伴。