Status quo: automatisierte Maschinenbeladung weltweit

Das produzierende Gewerbe in Deutschland, Europa und der Welt kämpft mit dem Fachkräftemangel und hat deshalb Schwierigkeiten, seine Produktion aufrechtzuerhalten. Global sollen 2023 85,2 Millionen Fachkräfte fehlen. Viele Stellen bleiben nicht nur wegen des demografischen Wandels unbesetzt. Arbeitnehmer entscheiden sich vermehrt bewusst gegen die körperliche Belastung, die mit vielen Beschäftigungen in der industriellen Fertigung einhergeht. Dazu gehören auch monotone Tätigkeiten, zum Beispiel das Bestücken von CNC-Maschinen.

Viele Unternehmen setzen daher auf die Automatisierung der CNC-Bestückung. In der Maschinenbeschickung wächst die Anzahl der Cobots, die durch ihre leichte Bauweise und Sensoren ein Miteinander von Mensch und Maschine möglich machen — ohne zusätzliche Sicherheitsvorkehrungen. In Deutschland kamen im Jahr 2021 397 Industrieroboter auf 10.000 Beschäftigte. 2019 waren es noch 346 Roboter. Welches Potenzial hier steckt, verdeutlichen die Zahlen aus Südkorea. Dort wuchs die Roboterflotte zwischen 2019 und 2021 von 855 auf 1000 Industrieroboter pro 10.000 Beschäftigte. Weltweit beschäftigen sich immer mehr Unternehmen mit dem Thema Automatisierung. Sie alle müssen sich über bestimmte Anforderungen Gedanken machen.

Fünf Anforderungen für die automatisierte Maschinenbeschickung

Immer mehr kleine und mittlere Unternehmen — 2020 fielen

98,9 % des produzierenden Gewerbes in Deutschland in diese Unternehmenskategorie — suchen nach Möglichkeiten, ihre Produktion zu automatisieren. Doch bevor ein Cobot zum Einsatz kommt, sollten automatisierende Unternehmen sich eine Reihe von Fragen stellen, um den Erfolg ihrer Lösung sicherzustellen. Die folgenden Punkte bilden die Basis, um das passende System auszuwählen. Dabei begleitet KUKA den Auswahlprozess selbstverständlich mit Erfahrung und Know-how. Ein internationales Netz aus

KUKA Systempartnern unterstützt zusätzlich vor Ort dabei, KUKA Robotersysteme individuell in die Kundenprozesse zu integrieren.

Die Aufgabe

„Bring A nach B“: So einfach ist es in der Praxis nie. Die Produktionsabläufe unterscheiden sich von Unternehmen zu Unternehmen, weswegen die Automatisierung des Be- und Entladens in jedem Fall neu betrachtet werden muss. Welche Maschine muss beladen werden? Muss das Werkstück nur platziert werden? Halten sich Menschen im Arbeitsbereich des Roboters auf? Muss der richtige Sitz des Werkstücks kontrolliert werden? Diese Fragen stellen die Weichen für die Entscheidung: Cobot oder Industrieroboter?

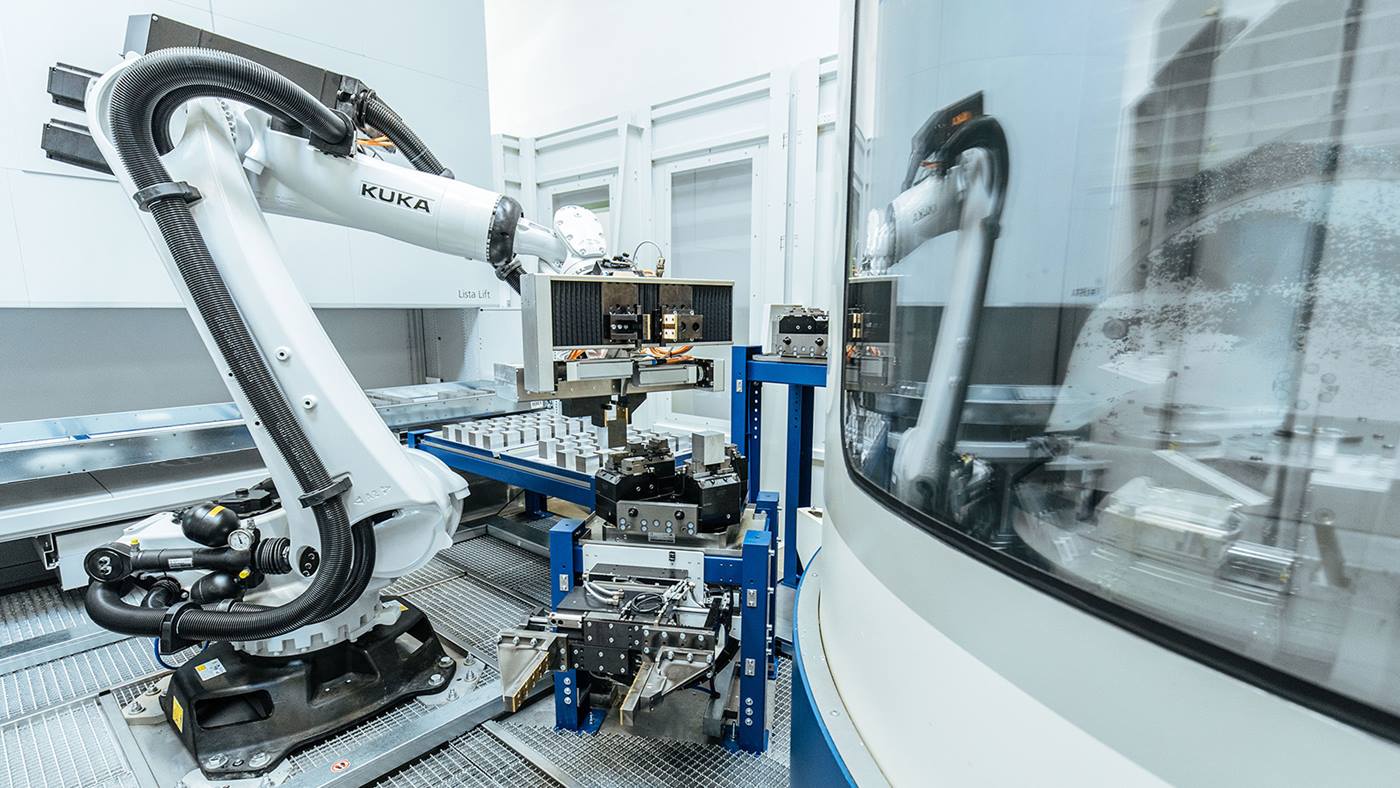

Anwendungsbeispiel: In den Produktionsstätten der Firma HELLER

kommissioniert ein mobiler KUKA Roboter die benötigten Werkzeuge, setzt sie in die Fertigungsmaschinen ein und tauscht sie aus, wenn sie verschlissen sind. Entscheidend ist also, dass der eingesetzte KR CYBERTECH Informationen zu benötigten Werkzeugen erhält und diese auswählen kann. Passende Schnittstellen und eine intuitive Programmierung zeichnen KUKA Roboter aus.

Die Umgebung

Wie viel Platz steht zur Verfügung? Gelten spezielle Richtwerte, wie in Reinräumen oder in der Lebensmittelverarbeitung? Kreuzen Laufwege oder Fahrwege den Arbeitsbereich der Roboteranlage? Nicht nur die Aufgabe, sondern auch die Platzverhältnisse beeinflussen die Entscheidung, wie genau Unternehmen ihre Automationslösung planen.

KMU profitieren häufig von Kompaktheit und Sicherheit, die kollaborierende Roboter auszeichnen. Abgesperrte Schutzräume sind bei Cobots nicht notwendig. Dennoch müssen die Dimensionen des Roboters, der Bewegungsradius und die Bewegungsachsen auf den Raum und die Aufgabe abgestimmt werden — die Systempartner und KUKA nutzen ihre jahrzehntelange Erfahrung in Automatisierungsprojekten, um verschiedene Lösungen gegeneinander abzuwägen.

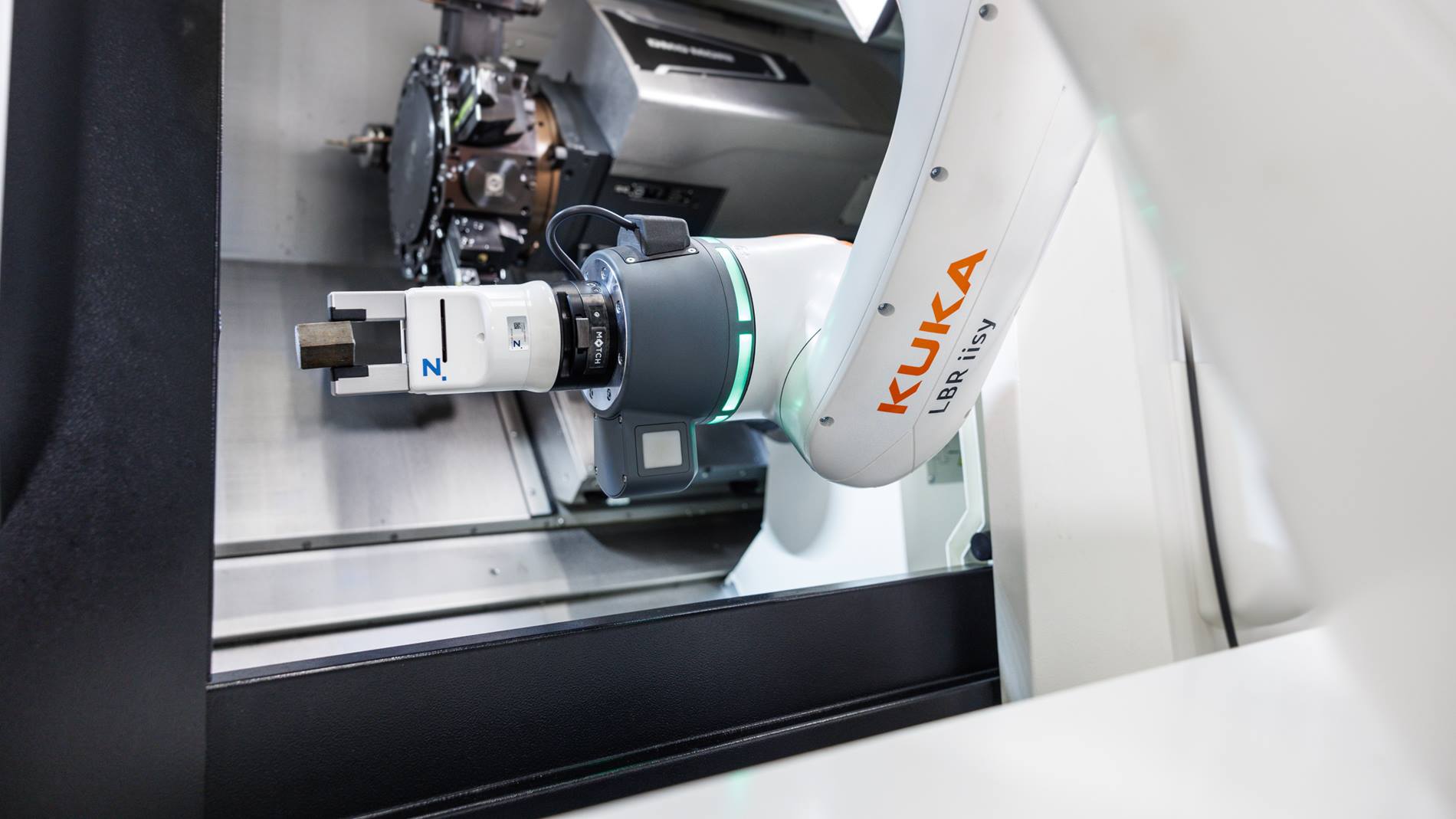

Anwendungsbeispiel: Der Automationsentwickler und KUKA Systempartner MAIROTEC setzte eine Automationszelle um, die nicht nur schnell und sicher CNC-Fräsmaschinen mit Metallbolzen bestückt, sondern auch durch eine mobile, autonom fahrende Plattform mit Material versorgt wird. Die Anlage benötigt dank der Sicherheitsbereiche des LBR iisy keinen Sicherheitsbereich, ist also auch für kleine Produktionshallen geeignet.

Das Werkstück

Einfaches Metallrohr, empfindliche Platine, unregelmäßiges Kunststoff-Objekt, schwer greifbare Textilien: Die Bandbreite an transportierbaren Werkstücken ist riesig. Die Form und die Beschaffenheit des Werkstücks entscheiden über die Art des Greifers — vom mechanischen Zwei-Backen-Greifer für quaderförmige Objekte bis zum Pinzettengreifer für besonders filigrane Werkstücke.

Für die Auswahl der Automationslösung ist aber auch das Gewicht der Werkstücke entscheidend: KUKA Cobots und Roboter stemmen unterschiedliche Traglasten. Gewicht und Form wirken sich wiederum auf die Größe und damit auf die Umgebungsanforderungen aus.

Anwendungsbeispiel: Beim Material-Handling im Bereich Textil gelten ganz andere Voraussetzungen als zum Beispiel im Metallbau. Stoffteile wiegen weniger, sind aber schwerer zu fassen als Metallwerkstücke. KUKA entwickelte mit robotextile einen Greifer, der mittels Luftdruck und Sensoren einzelne Stoffbahnen aufnehmen und den Näharbeitsplätzen zuführen kann. Das Ziel von robotextile: Durch sinnvolle Automatisierung in der Textilindustrie Arbeitsplätze zurück nach Deutschland holen und sie hier sinnvoll halten.

Die Auslastung

„Lohnt sich die Anschaffung eines Cobots?“ Diese Frage stellen sich vor allem KMU, denn oft herrscht der Irrglaube, dass eine Roboterlösung nur für einen Arbeitsschritt eingesetzt werden kann. Die Angst ist groß, dass die Anlage nicht ausgelastet und somit unrentabel ist.

Dank des intuitiven Betriebssystems iiQKA.OS und des Ecosystems Robotic Republic können KUKA Cobots für unterschiedliche Aufgaben im Unternehmen programmiert werden. Aus dem schnell wachsenden Angebot von Hard- und Software-Komponenten stellen Anwender individuelle Automatisierungspakete zusammen, die sicher, kompatibel und schnell einsatzbereit sind. Der Anspruch ist, Robotik für alle verfügbar zu machen. Positiver Nebeneffekt: Durch die große Flexibilität arbeiten Roboterlösungen von KUKA auch bei kleinen Losgrößen rentabel.

Anwendungsbeispiel: Der MAIROFlex iisy bestückt nicht nur eine CNC-Fräsmaschine — innerhalb von wenigen Minuten lässt er sich auf einen anderen Standort, andere Werkstücke und andere Maschinen umprogrammieren. Die Robotic Republic stattet die Anwender zudem mit Software und Hardware aus, um jede Anforderung bewältigen zu können: „Die Automationszelle MAIRO-Flex iisy kann nahezu alles, sogar eine Kaffeemaschine bedienen“, scherzt MAIROTEC Geschäftsführer Andreas Mathes.

Die Integration

Schnell und reibungslos: So sollte die Umstellung auf robotergestützte Maschinenbeladung erfolgen. Garantiert die angedachte Lösung minimalen Maschinenstillstand? Kann die Inbetriebnahme selbst erfolgen oder müssen externe Techniker vor Ort sein?

KUKA verfolgt den Anspruch, die Integration möglichst leicht zu gestalten. Ausführliche Herstelleranweisungen und Dokumentationen sowie Vorabschulungen unterstützen bei der Inbetriebnahme von Cobots oder Robotersystemen. iiQKA, Betriebssystem und Business Ecosystem in einem, befähigt Unternehmen, Roboter selbst zu installieren und zu programmieren.

Bei komplexeren Applikationen hilft das internationale Netzwerk der KUKA Systempartner weiter: Vor Ort und im spezifischen Fachbereich begleiten Experten in allen Phasen des Projekts – Entwicklung, Planung, Aufbau, Testlauf, Betrieb und Wartung.

Anwendungsbeispiel: „30 Minuten vom Auspacken bis zur fertigen Programmierung“, lautet Bastian Fests Fazit zur Inbetriebnahme des KUKA LBR iisy. Der Geschäftsführer von FMO Surface glaubt, dass mittlere Unternehmen sich genau das wünschen. Die KUKA Steuerelemente gewährleisten außerdem, dass auch bisher robotikunerfahrene Mitarbeitende mit dem Cobot umgehen können.

Fazit: Chancen für das produzierende Gewerbe

Die Automatisierungsbereitschaft weltweit ist und bleibt hoch. Im internationalen Vergleich belegt Deutschland Platz 5 hinter China, Japan, Korea und USA mit einem Roboterbestand von 38 %. Der Fachkräftemangel ist nur ein Aspekt, warum immer mehr KMU Roboter in der Produktion einsetzen.

Internationale Automatisierungsexperten wie KUKA sorgen durch immer einfachere Installation sowie maßgeschneiderte Lösungen für einen Anstieg der Neuinstallationen. Das Handelsblatt verzeichnet 2022 über 550.000 in Betrieb genommene Roboter weltweit – Tendenz steigend. Besteht bisher keine Lösung für die automatische Maschinenbeschickung, sollten sich Automatisierungswillige eingehend mit der angedachten Aufgabe beschäftigen.