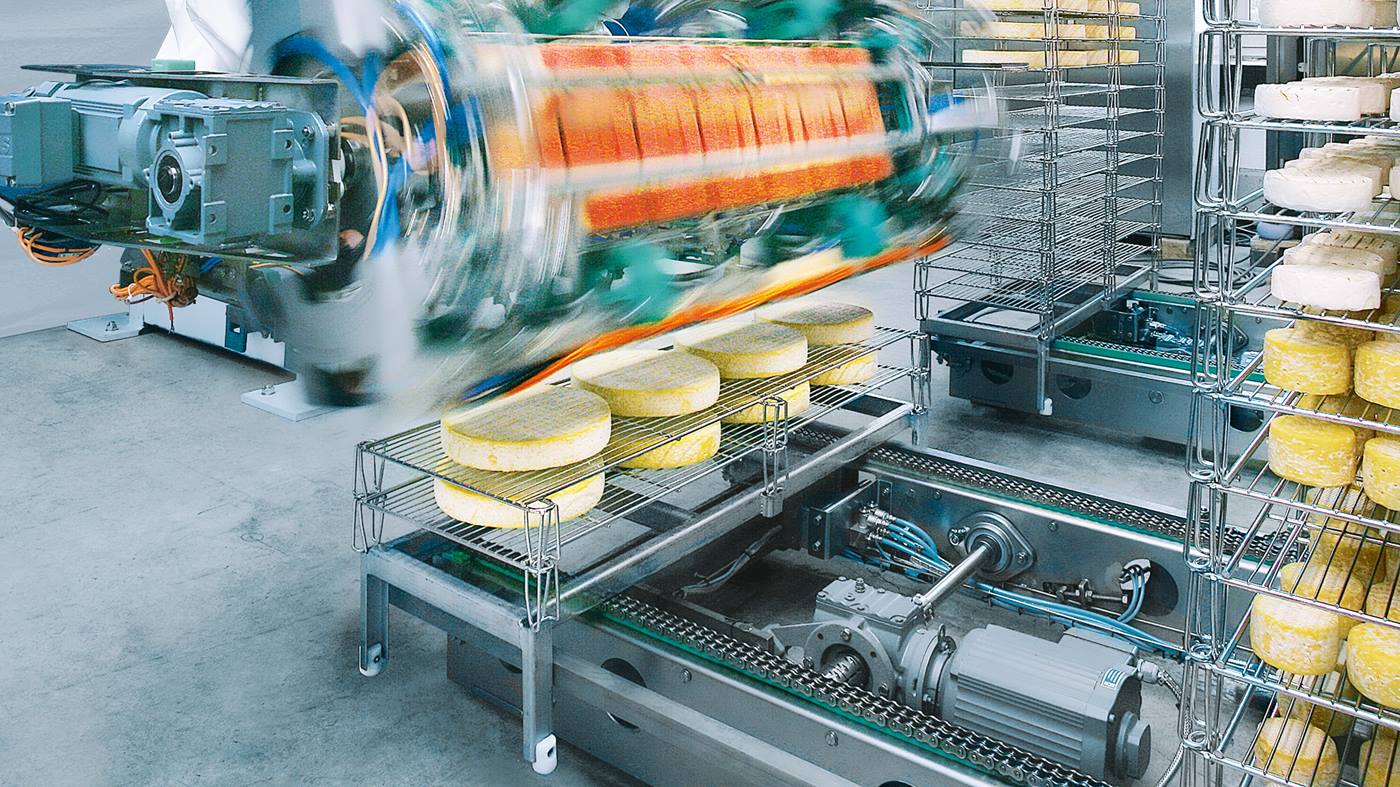

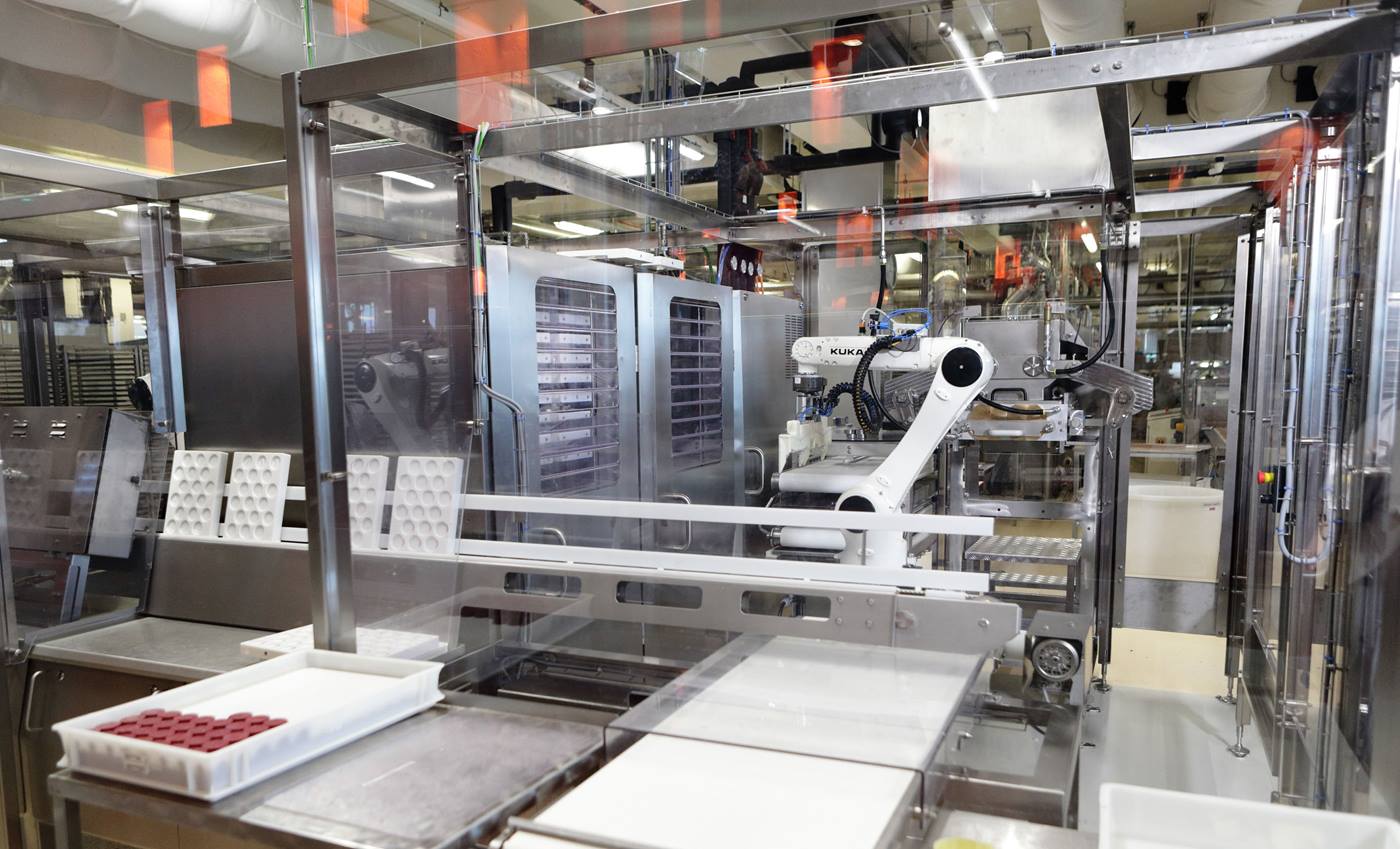

100 anni di tradizione casearia in un’azienda olandese

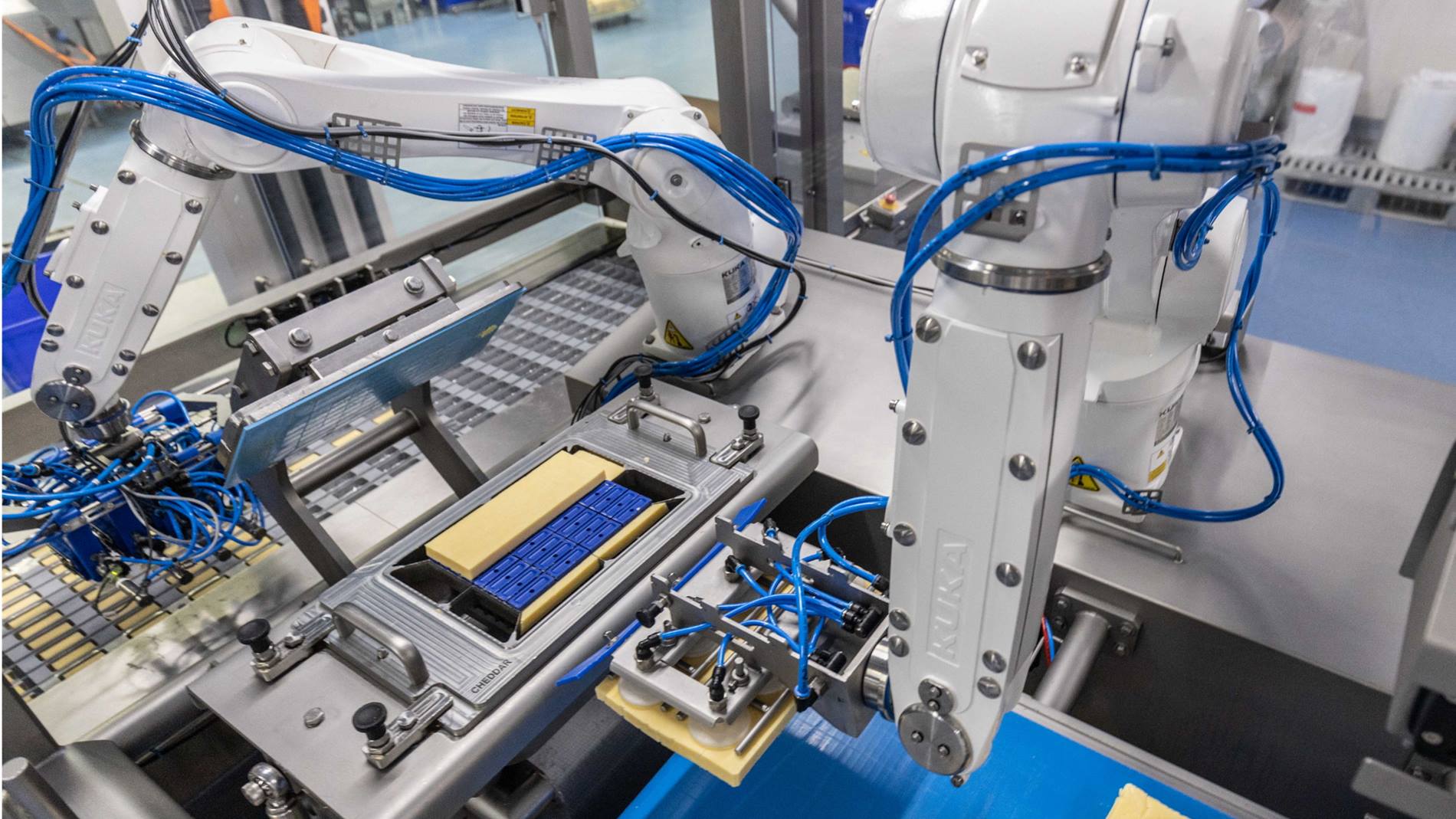

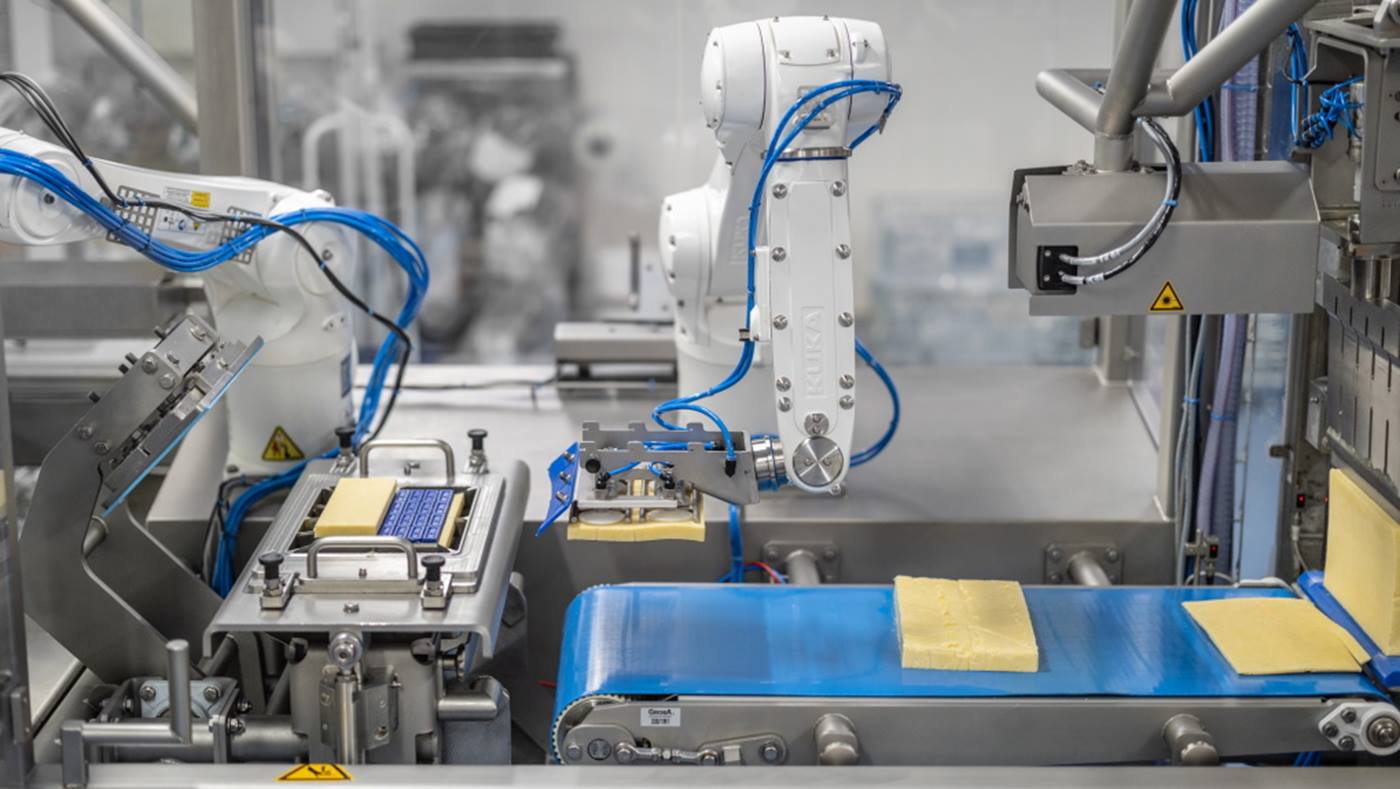

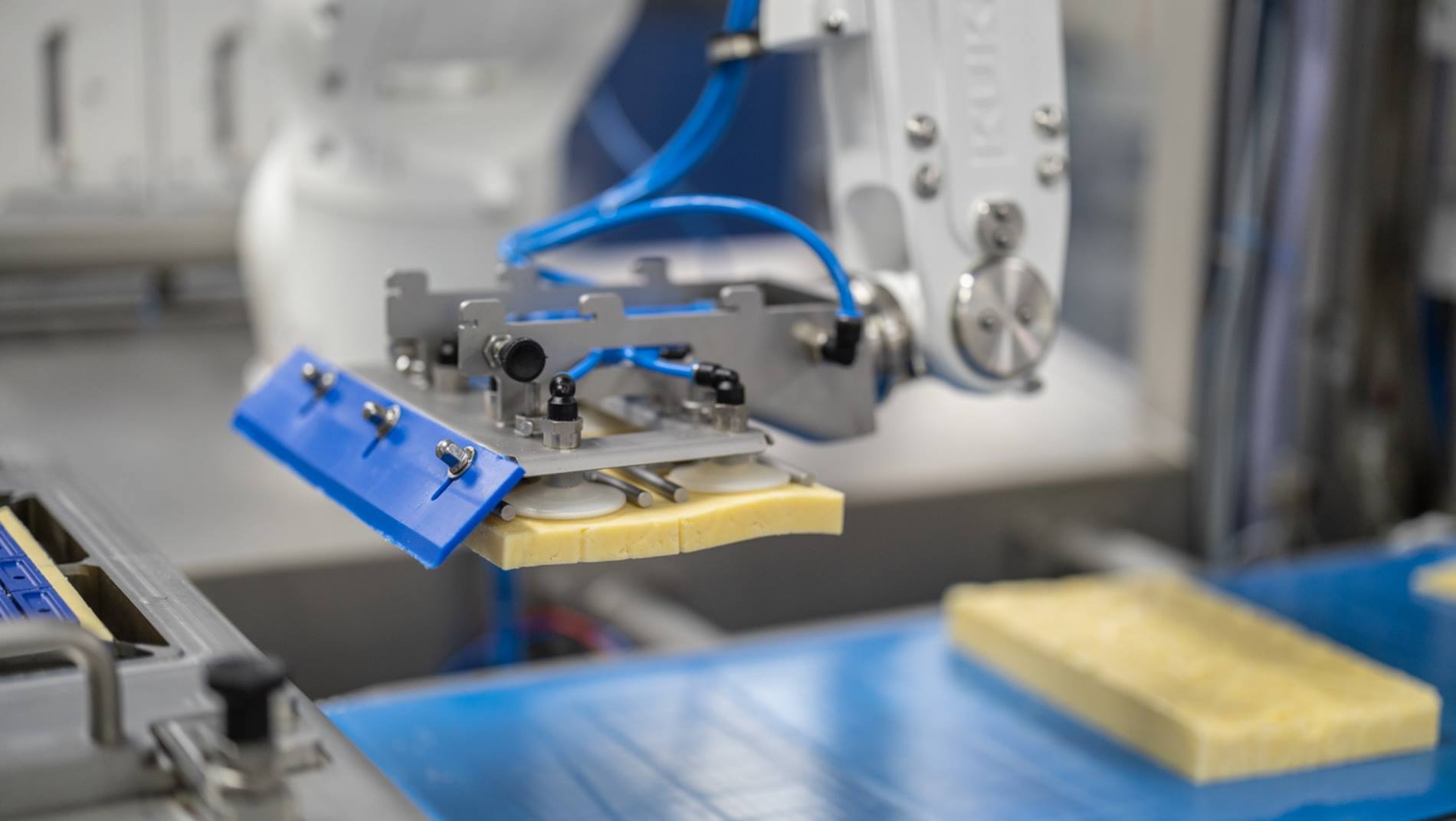

Tra gli amanti del formaggio, i Paesi Bassi sono considerati un punto di riferimento. Anche i dati relativi alle esportazioni mostrano che questo paese è ai vertici mondiali: con 3,8 miliardi di euro, si colloca al secondo posto dietro la Germania (4,5 miliardi di euro), secondo OEC World Statistics. Il formaggio e i Paesi Bassi sono una cosa sola: esattamente quello che la signora Antje sostiene da oltre 50 anni. E l’azienda familiare Vepo Cheese di Bodegraven, nell’Olanda Meridionale, dimostra in modo evidente che “tipicamente olandese” non esclude l’innovazione e la crescita.