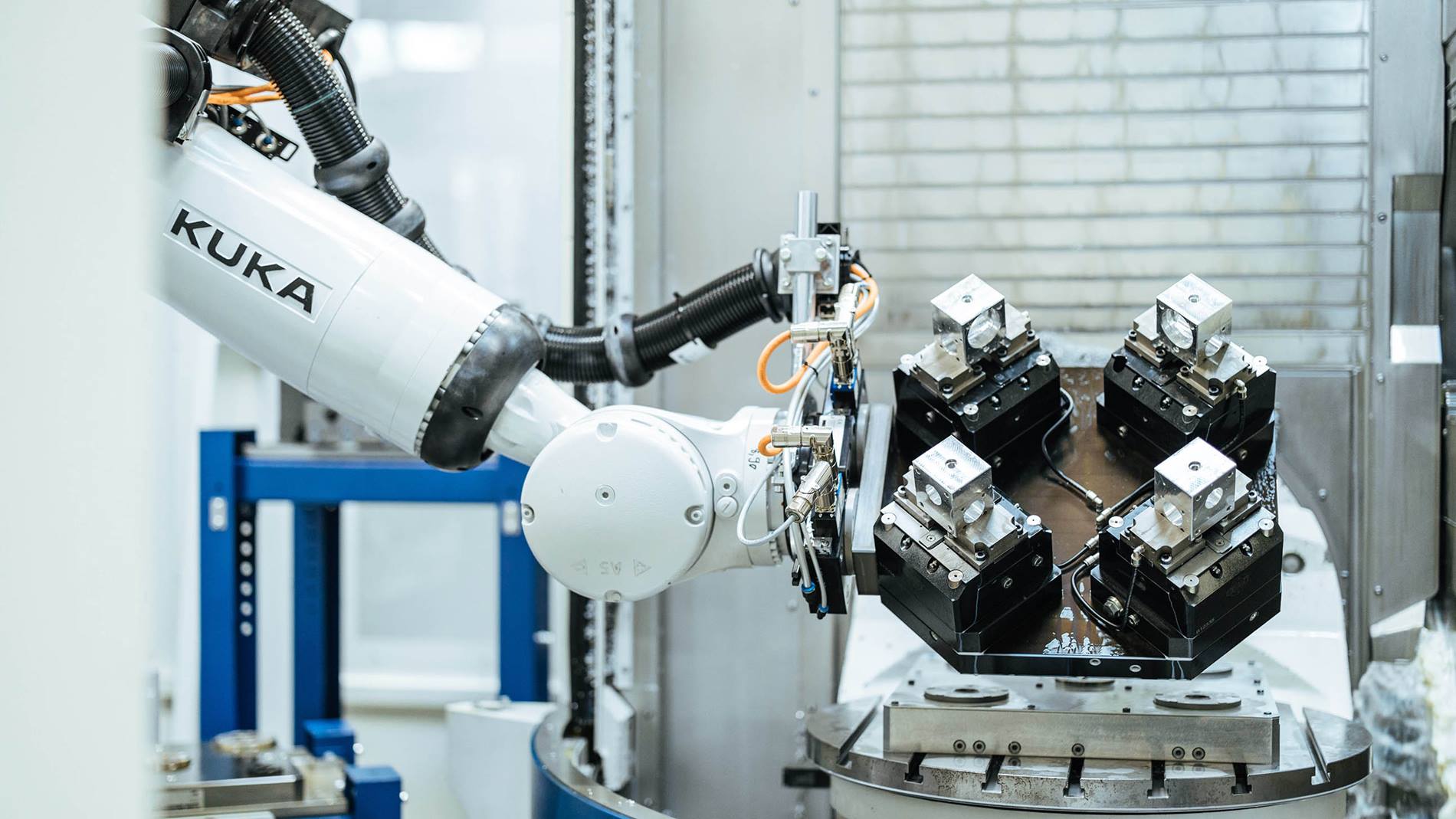

フライス盤自動ローディング用ロボット

オーストリアのスクリュージャッキメーカーZIMM社では、KUKAロボットを使用して30種類の部品を製造するモジュール型セルにフライス盤を搭載し、加工品の自動仕上げなどを行っています。

フライス盤のローディングと加工品の自動仕上げ

「これまでは手作業でパレットに固定しており、時間と費用が掛かっていた」と Vischer & Bolli社オートメーション部門責任者マルセル・ハルティナー氏。ZIMM社の生産ラインを効率的にするとともに、生産性を高めるために、Vischer & Bolli社とHBIロボティックス社は、KUKAのKR QUANTECとKR AGILUSを装備したモジュール型ロボットセルを共同で開発しました。ロボットは、5軸フライス盤を搭載し、加工品の自動仕上げならびに完成したスクリュージャッキ部品のオフロードを担います。

生産性と効率性を高めるローディングロボットと生産セル

従来のように手動で機械のパレットをセットする代わりに、ここでは作業者がリフトシステム内部のトレーに備え付けます。高さ4メートルのタワーは、材料や終製品の保管に使用されるほか、クランプ装置や必要に応じて工具も使用されます。続いて、接続されたロボットセルの作業が始まります。KR 240 R2900 ultraモデルのKR QUANTECが、まず材料が備え付けられているトレーをリフトシステムから取り出して、これを付属テーブルに置きます。そしてロボットが4つの材料を治具に配置し、フライス盤に入れます。

モジュール型セルでバッチサイズ1から経済的な製造

「この機械は、アルミニウムと鋳鉄で作られた約30種類の異なる部品を1~200のバッチサイズで製造することができます」とマルセル・ハルティナー氏。さらに「機械の外側で装置をローディングすることで、不要な停止時間を省略します。ロボットが備え付けられた装置のローディングとアンローディングのみを行なうことで、我々は工程全体をさらに効率的にすることができます」とも補足。

フライス盤が4つの加工品の加工をおこなっている間、KR QUANTECは次の装置を備え付けます。両側の部品の加工が完了すると-方向転換の工程も同様に自動化されています-ロボットは、この部品をセル内の仕上げステーションに配置します。そこでKR 10R900-2タイプのKR AGILUSがバリを取り、クリーニングします。

フライス盤が4つの加工品の加工をおこなっている間、KR QUANTECは次の装置を備え付けます。両側の部品の加工が完了すると-方向転換の工程も同様に自動化されています-ロボットは、この部品をセル内の仕上げステーションに配置します。そこでKR 10R900-2タイプのKR AGILUSがバリを取り、クリーニングします。

競争力を高める無人シフト

1つの部品が全工程を終了すると、KUKAのロボットはこの部品を分類してトレー上の元の位置に戻し、部品はリフトシステムで停止、作業者は反対側で完成した製品を受け取ります。ZIMM社にとってロボットセルは、生産工程を非常に大きく発展させるものとなりました。「自動化によって、特に夜間や週末に無人シフトで生産できるようになり、生産性や競争力を高めることができました」と、ZIMM社製造部門責任者ハーディー・ポヌディック氏。

ロボットのフライス盤ローディングで、作業員の時間の有効活用が可能に

これまで人手と時間をかけて手動で行なっていた作業を、今ではセル内のロボットが行っています。熟練作業員不足によりZIMM社にとっても熟練作業者の確保が困難な中、自動化によって、これまで主にフライス盤のマガジンの装着に携わっていた作業者が、他の作業に携わることができるようになりました。「当社のソリューションは、さらに手を加えなくても広く行き渡り、加工品のセットや解除などの要求の少ないタスクから作業者を開放します。」とマルセル・ハルティナー氏は語ります。

中央マスターコンピューターシステム

無限の可能性

セルの中の全ての工程は、ERPシステムに統合することも可能なマスターコンピュータで制御されており、例えば注文管理や加工品の調整、周辺機器の制御、実行中および待機中の工程に関する情報を提供します。ハルティナー氏は、「機械工作や金型製作、医学技術、自動車分野など、基本的にはすべての機械加工会社に自動化の可能性を広げています」と、セルがモジュール構成になっていることにより、可能性はほぼ無限と考えています。

自動化によって、夜間や週末に無人シフトで生産できるようになり、生産性や競争力を高めることができました。