遊戲間裡的巨人

自動化的時候到了。他的作為,可以寫成一篇 Rosenbauer 傳奇:他與他的兒子——一位「樂高技術建築迷」——一起坐在兒童遊戲間裡,用樂高積木、一個 KUKA 機器人模型和幾個小托盤建立了一個設計粗樣,為第一批草圖奠定了基礎,而且與之後的實際成果驚人地相似。

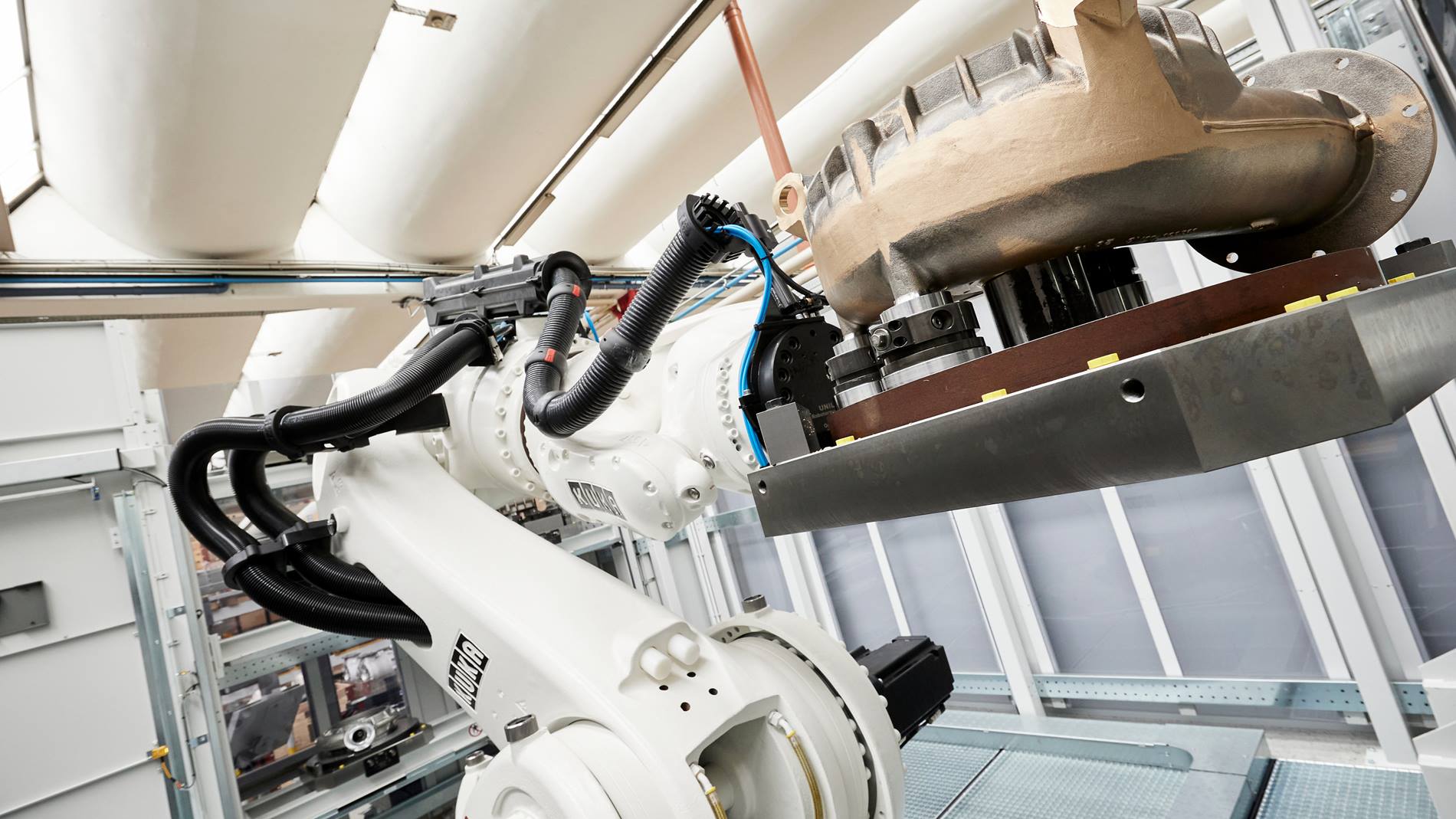

同樣地,他們也很快便曉得,那將會是一架 KUKA 機器人。Michael Schöftner 在尋找的機器人,必須能夠在狹窄的空間裡搬運高達 900 公斤的沉重托盤,同時也需要數公尺的作用範圍。很快地,KUKA 的最大機型 KR titan 便成了不二之選。KR titan 1000 是第一款具有開放式運動系統的六軸重載式機器人,載重能力高達 1,300 kg。