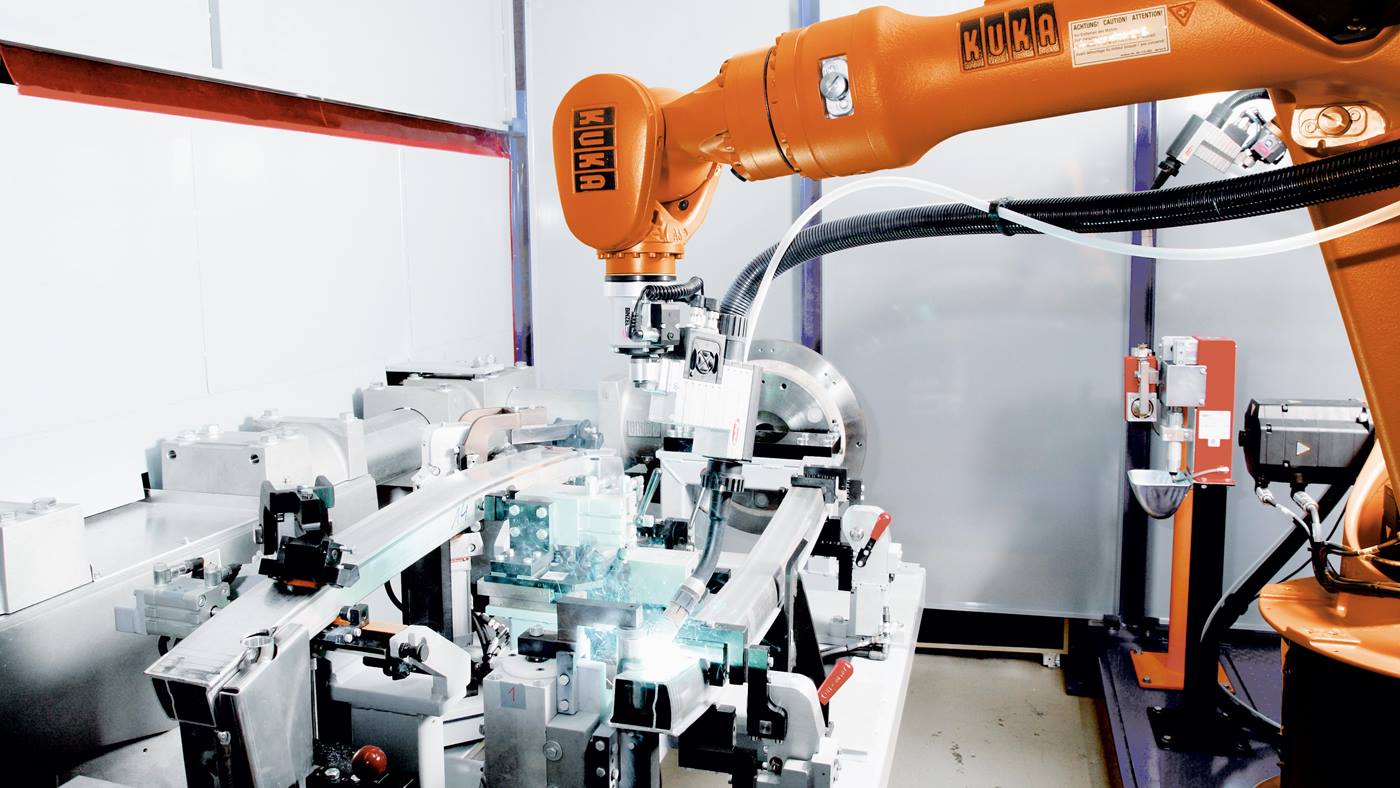

최근 실시된 사례 연구에서는 중소 기업에서도 로봇으로 수익을 창출하는 것으로 밝혀졌습니다

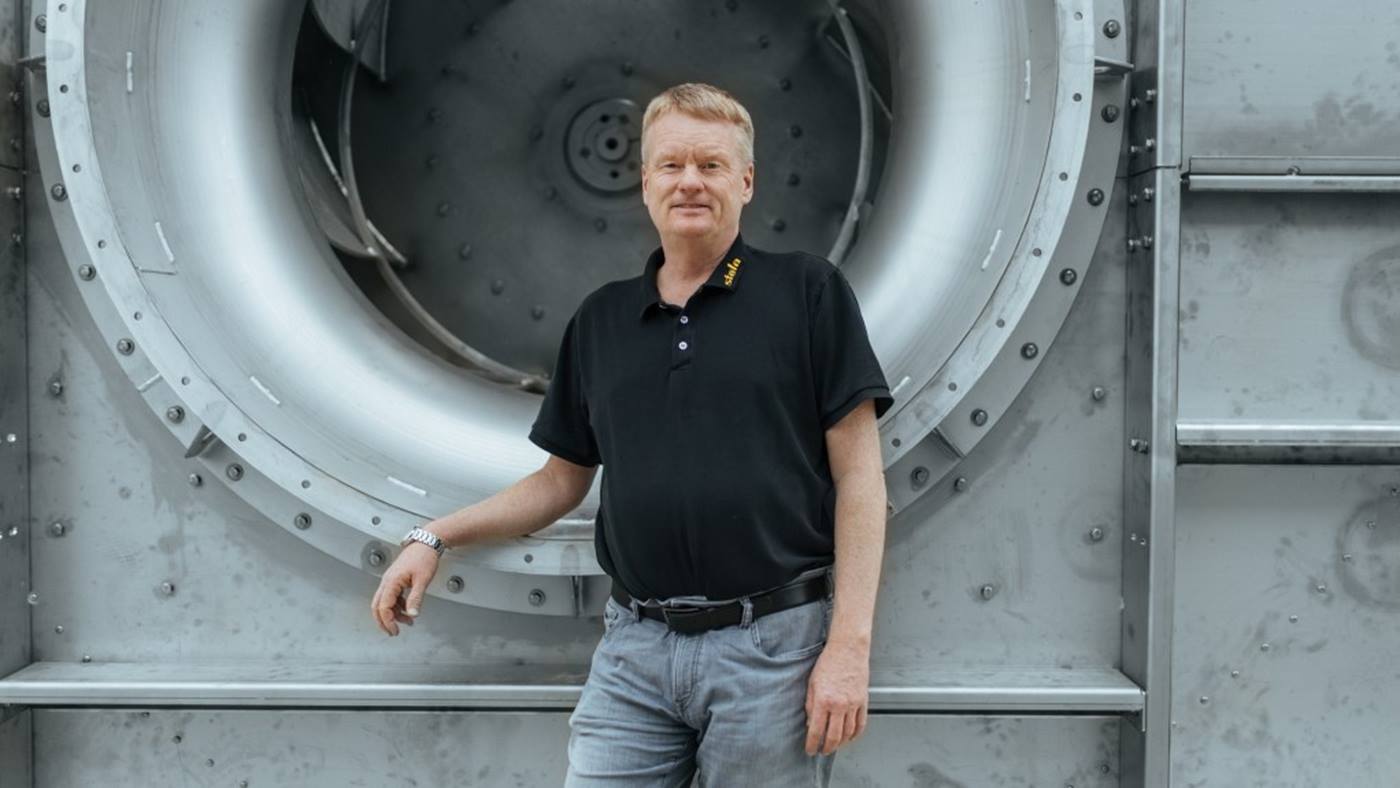

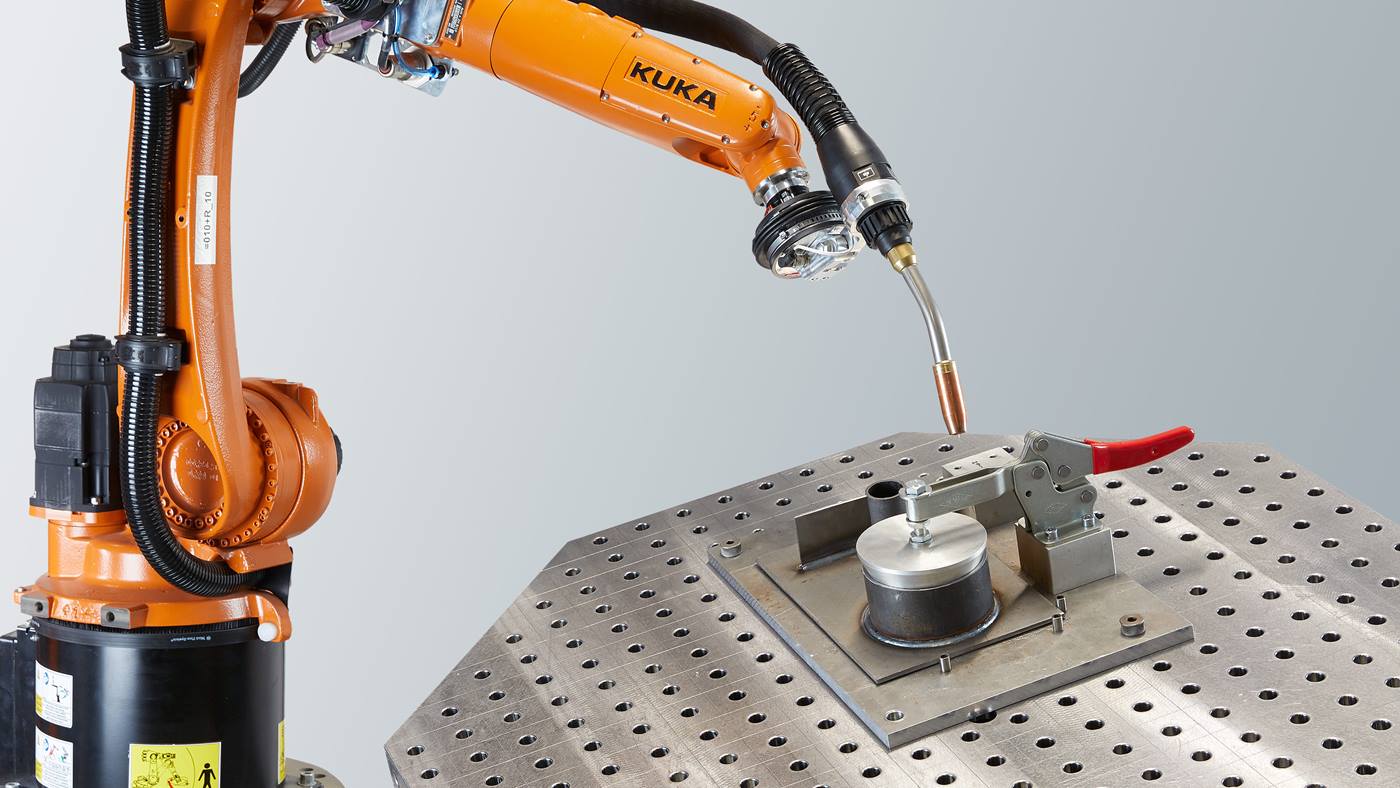

독일 바이에른의 마싱에 소재한 가족경영 기업 STELA Laxhuber는 현재 3세대 경영자 토마스 락스후버(Thomas Laxhuber)가 지휘하고 있으며 시스템 구축업계에서 “히든 챔피언”으로 인정받고 있습니다. STELA는 창립자인 Stefan Laxhuber의 이름에서 유래하며 235명의 직원으로 글로벌 고객들을 위해 다수의 적용영역에 사용되는 다양한 크기의 정밀 건조 시스템을 설계, 용접 및 제조하고 있습니다. 전 세계에 산재한 동사의 고객은 예를 들어 농업, 목재 가공, 식품, 가축사료, 펄프 및 제지산업 또는 수처리 산업 분야에서 활동하는 기업입니다.