ขั้นตอนที่สาม: ชี้แจงรายละเอียดเทคโนโลยีของระบบเชื่อมด้วยเลเซอร์

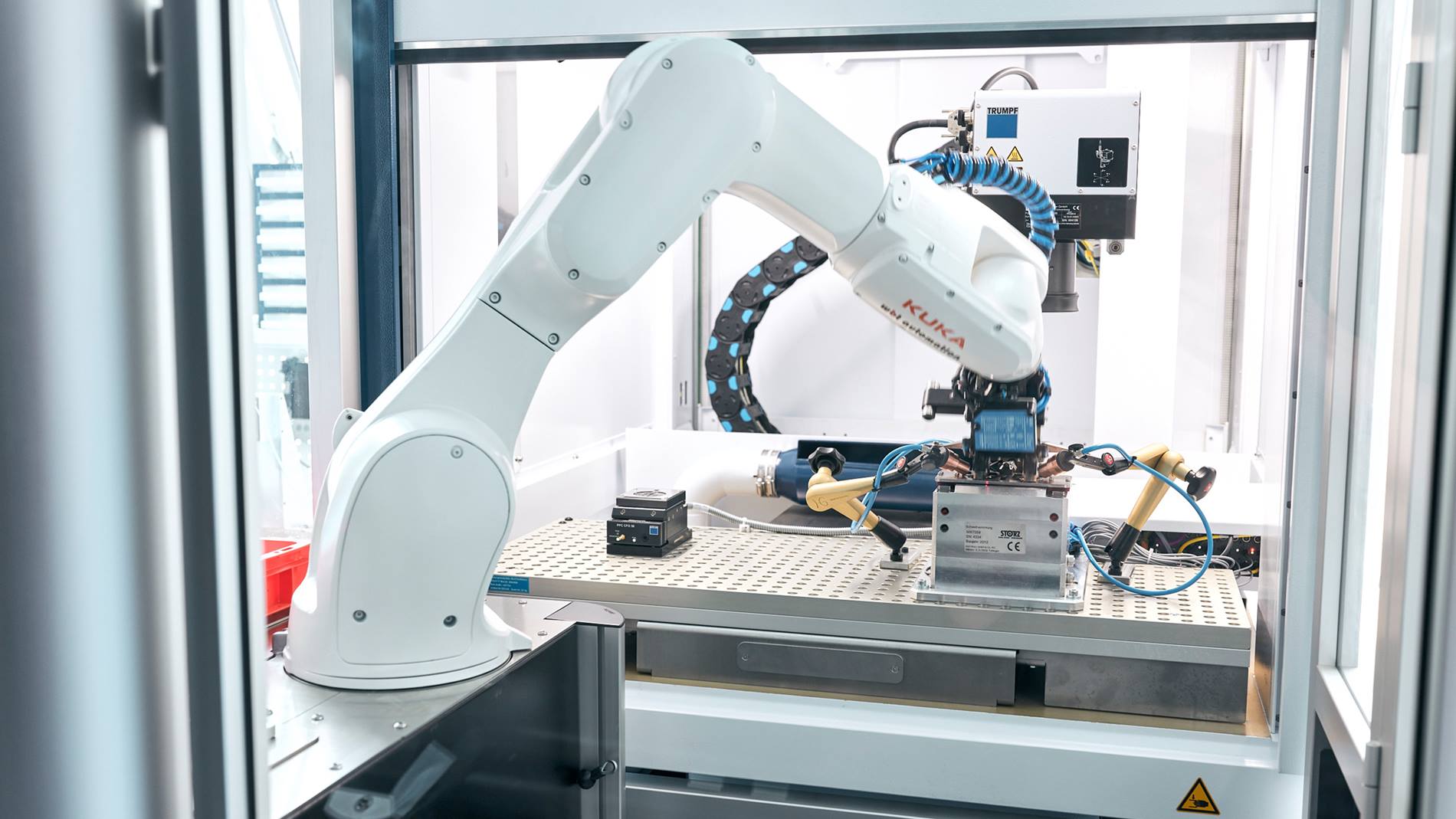

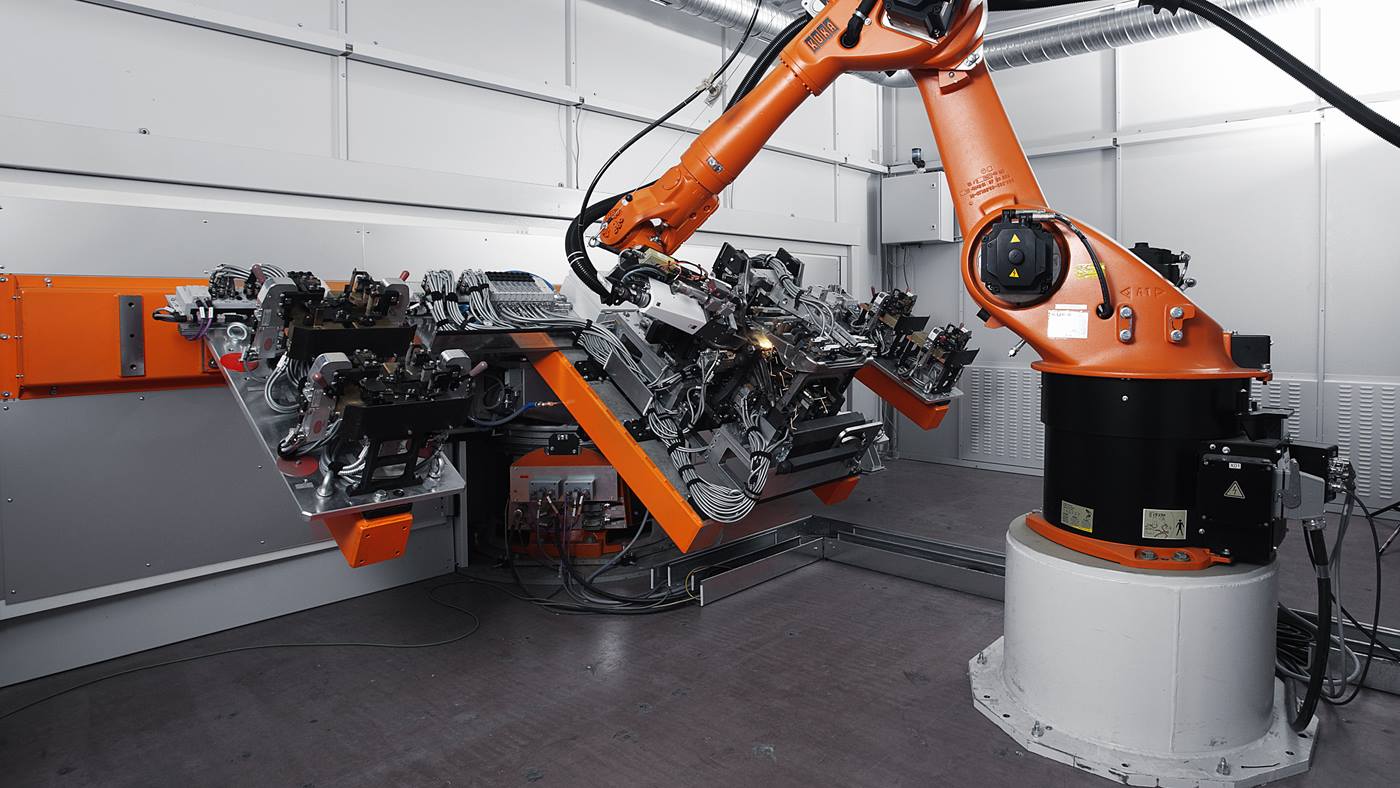

Joachim Burkert ระบุว่า “เราต้องจัดการชิ้นงานจำนวนมากในพื้นที่ขนาดเล็กด้วยหุ่นยนต์ขนาดเล็กในเซลล์ขนาดกะทัดรัด รวมถึงจัดตำแหน่งและวางไว้ในอุปกรณ์เชื่อมอย่างแม่นยำ นอกจากนี้ เรายังต้องวางแผนกันเองว่าหุ่นยนต์จะขนย้ายชิ้นส่วนอย่างไร เนื่องจากเราต้องการจับชิ้นงานสองชิ้นในทุกการเคลื่อนไหวและเชื่อมชิ้นงานดังกล่าวเข้าด้วยกัน” ระบบอัตโนมัติของ wbt อาศัยหุ่นยนต์ KUKA ในการทำงานสำหรับโครงการระบบอัตโนมัติประมาณ 98 เปอร์เซ็นต์ Burkert รายงาน “ความแม่นยำที่จำเป็นต่องานนี้ต้องใช้หุ่นยนต์ที่สามารถวัดได้อย่างแม่นยำ ซึ่งไม่ใช่หุ่นยนต์ที่มีวางจำหน่ายทั่วไป เราเลือก KR AGILUS ประเภท KR10 R1100 ซึ่งเราส่งไปยัง KUKA เพื่อรับการฝึกเพิ่มเติมก่อนที่จะมาถึงเรา” ในตอนนี้หุ่นยนต์สามารถใช้ระบบเซ็นเซอร์เพื่อตรวจสอบตำแหน่งของส่วนประกอบต่างๆ และนอกจากมือจับแบบสี่ส่วนแล้ว หุ่นยนต์ยังสามารถใช้ตัวดูดสุญญากาศขนาดเล็กเพื่อจัดวางตำแหน่งแผ่นแก้วปิดสไลด์แต่ละชิ้นได้อย่างแม่นยำอีกด้วย