Pasul trei - Clarificarea detaliilor tehnice ale sistemului de sudare cu laser

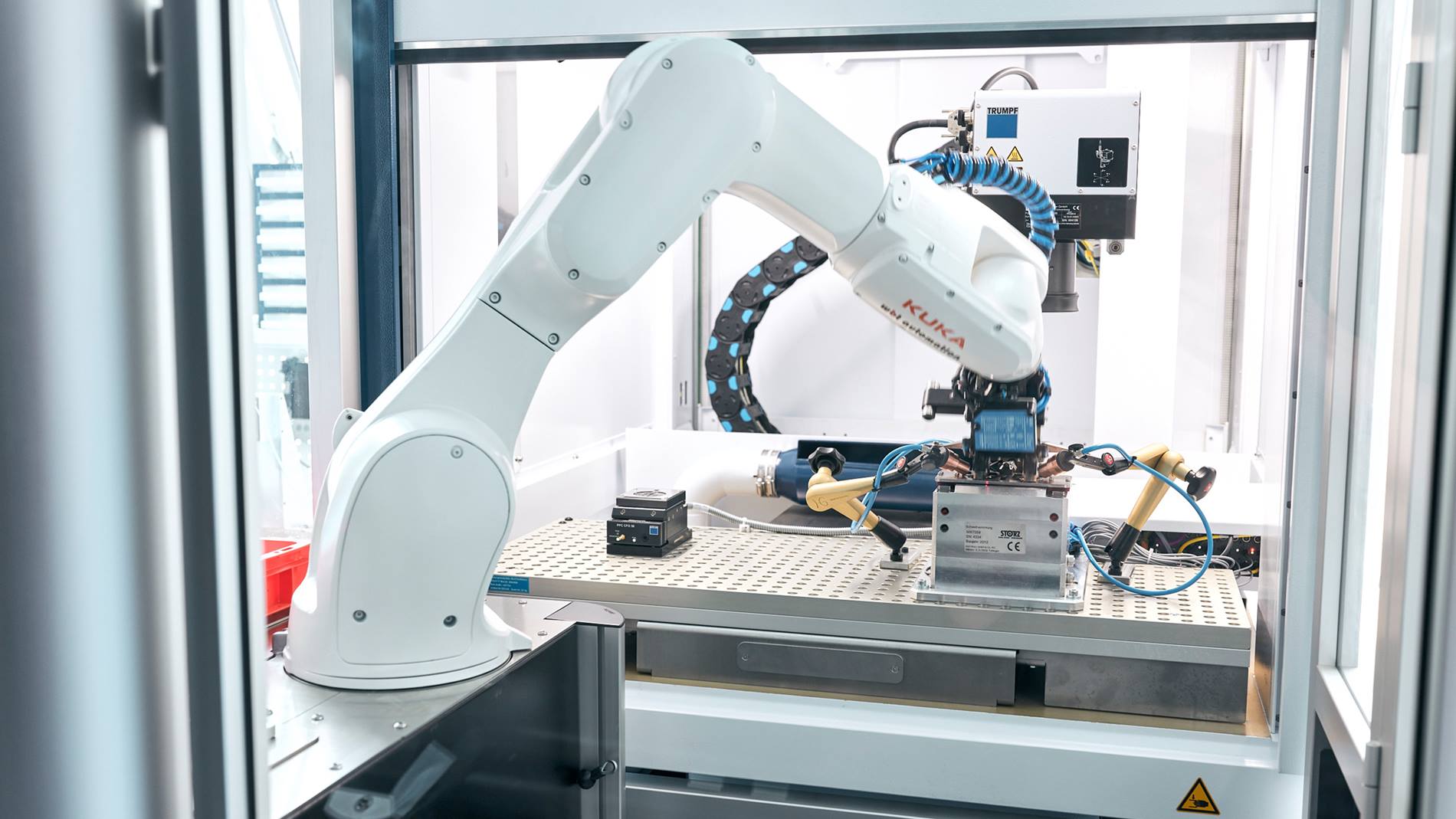

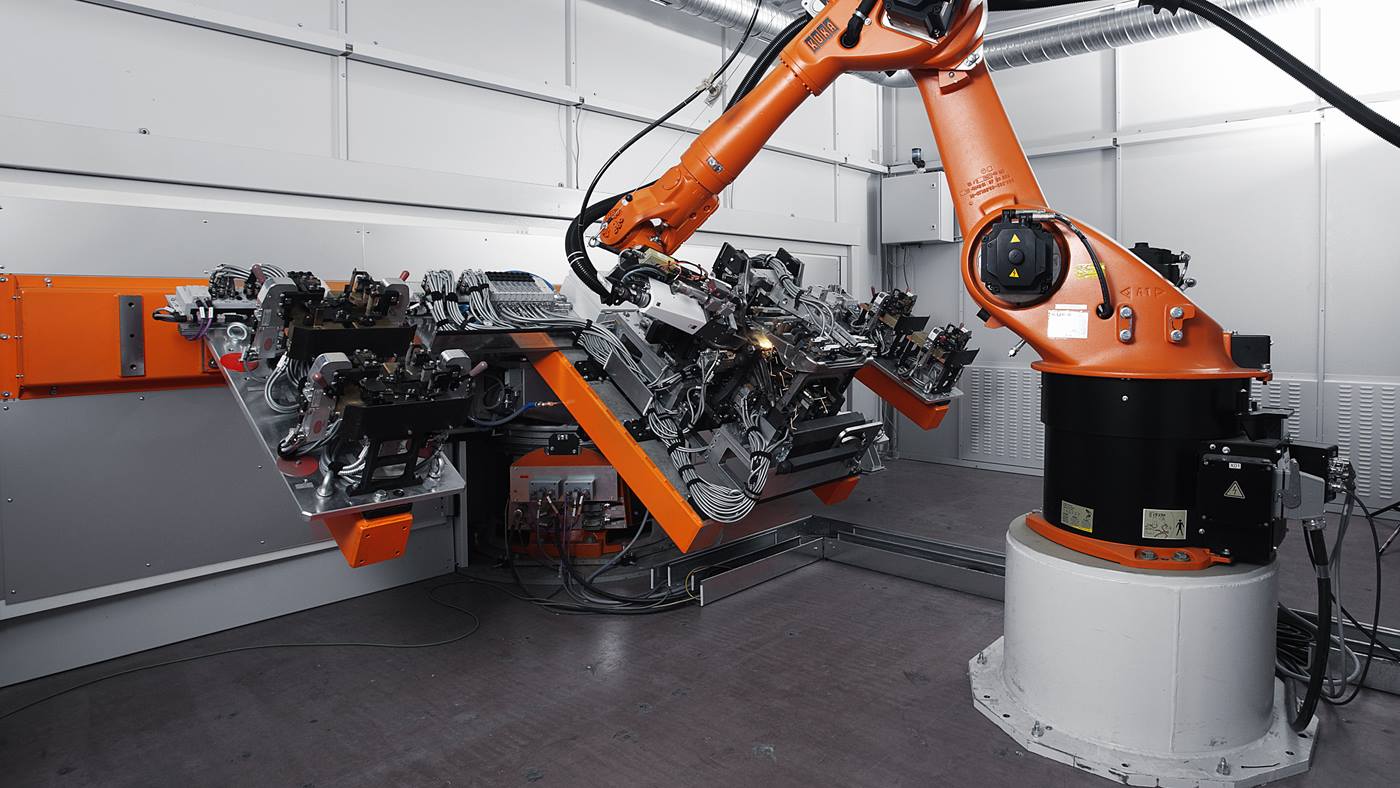

Joachim Burkert precizează: „A trebuit să găzduim un număr foarte mare de piese de lucru într-un spațiu foarte mic, cu un robot mic într-o celulă compactă, să le poziționăm cu precizie în unitatea de sudură și să le depozităm. În plus, a trebuit să ne coordonăm între noi cum anume va transporta robotul piesele, deoarece doream să prindem două piese de lucru cu fiecare mișcare și să le unim.” Pentru aproximativ 98 la sută din proiectele sale de automatizare, wbt automation folosește roboți KUKA, relatează Burkert. „Precizia necesară pentru acest lucru a necesitat un robot precis. Am ales un KR AGILUS de tip KR10 R1100, care a fost trimis special în tabăra de antrenament din nou la KUKA înainte de a ajunge la noi. „Acum, printre altele, poate verifica poziția componentelor cu ajutorul sistemului de senzori cu laser și, pe lângă dispozitivul de prindere cvadruplu, poate utiliza un mic dispozitiv cu vacuum pentru a poziționa cu precizie fiecare lamelă de acoperire.