Paso tres: Aclarar los detalles técnicos de la instalación de soldadura por láser

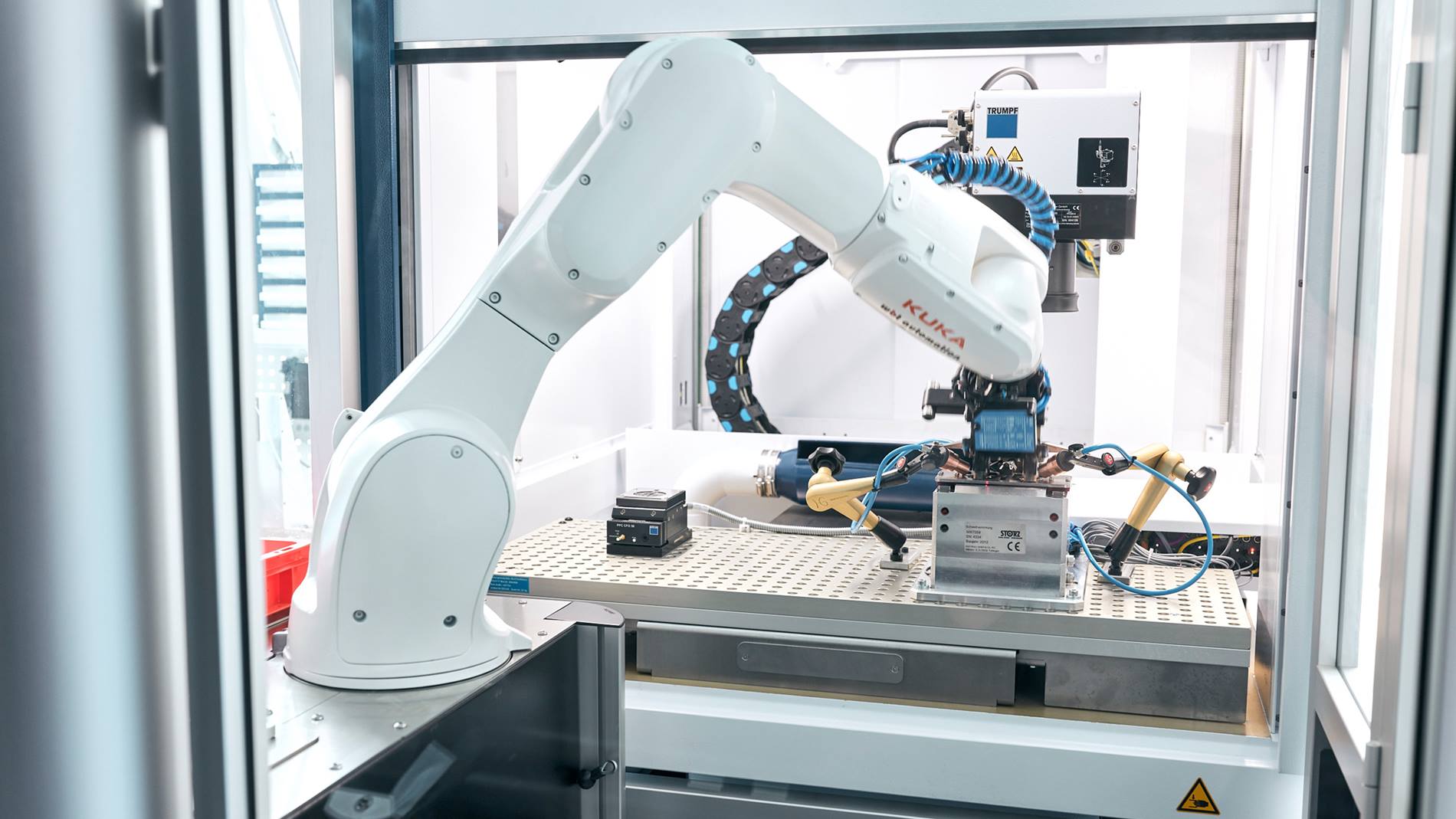

Joachim Burkert precisa: "Teníamos que acomodar un número muy grande de piezas en un espacio muy reducido, con un pequeño robot en una célula compacta, posicionarlas con precisión en el dispositivo de soldadura y depositarlas. Además, tuvimos que coordinar entre nosotros cómo transportaría exactamente el robot las piezas, ya que queríamos agarrar dos piezas con cada movimiento y unirlas". Para aproximadamente el 98 % de sus proyectos de automatización, wbt automation utiliza robots KUKA, informa Burkert. "La precisión requerida para ello exigía un robot medido con precisión, no uno de serie. Elegimos un KR AGILUS del tipo KR10 R1100, que fue enviado especialmente al campo de entrenamiento de nuevo en KUKA antes de llegar a nosotros". Ahora, entre otras cosas, puede comprobar la posición de los componentes con sus sensores láser y, además de la pinza cuádruple, también puede utilizar un pequeño fuelle de vacío para colocar cada vidrio de cobertura con precisión.