Stap drie: Technische details van de laserlasinstallatie vastleggen

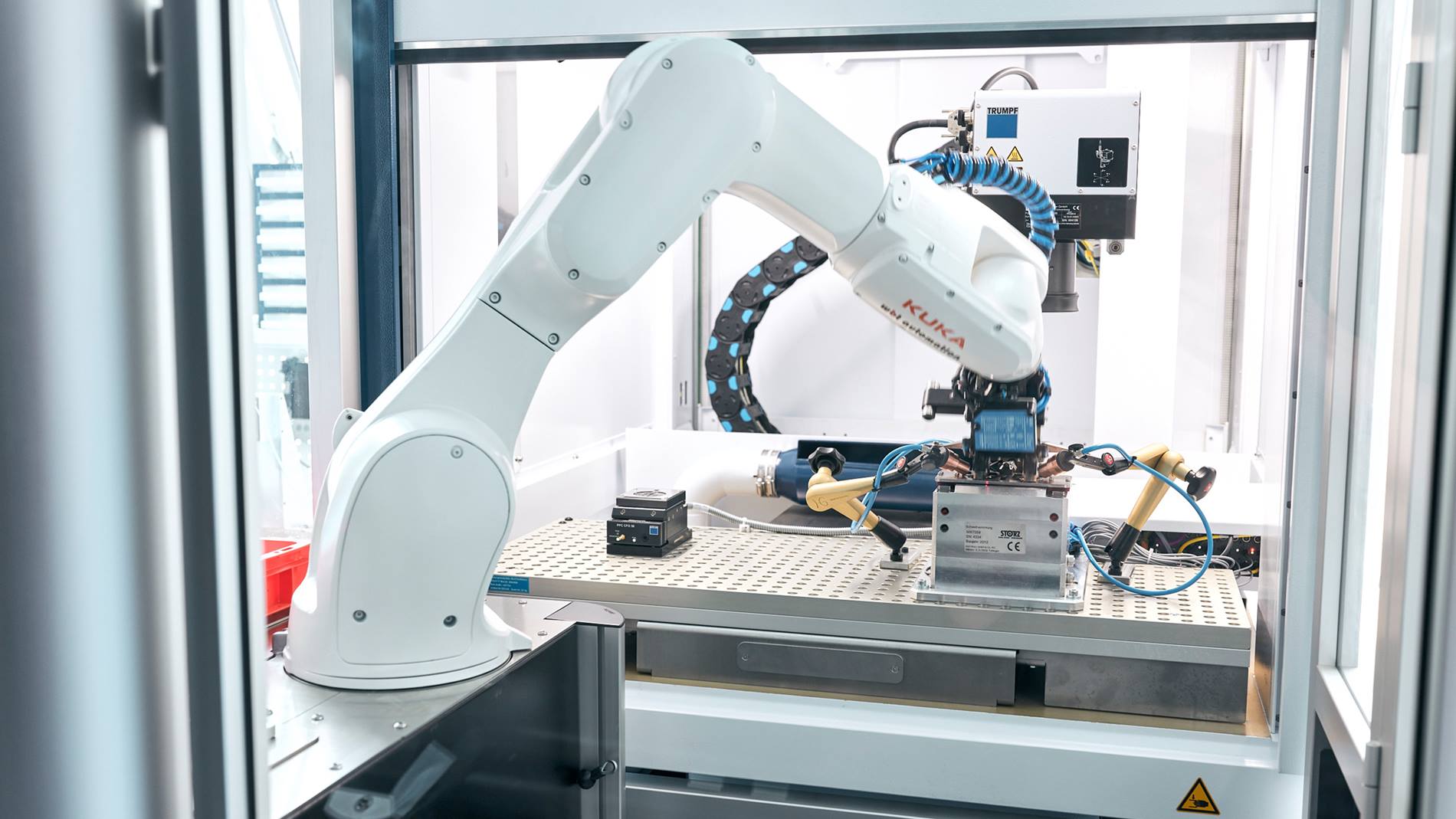

Joachim Burkert licht toe: „Wij moesten op een zeer klein oppervlak, met een kleine robot in een compacte cel, heel veel werkstukken onderbrengen, deze in het lasapparaat exact positioneren en neerleggen. Bovendien moesten we met elkaar afstemmen hoe de robot de onderdelen precies transporteert, omdat we met elke beweging twee werkstukken wilden grijpen en deze wilden samenvoegen.”Bij circa 98 procent van onze automatiseringsprojecten vertrouwt wbt automation op KUKA-robots,” benadrukt Burkert. „De hiervoor vereiste nauwkeurigheid verlangde een exact op maat gemaakte robot, geen standaardmodel. We kozen voor een KR AGILUS van het type KR10 R1100 die bij KUKA nog even werd bijgeschoold voordat hij bij ons aankwam.” Nu kan hij onder andere met zijn lasersensoriek de positie van de onderdelen controleren en naast de viervoudige grijper ook een kleine vacuümzuigbalg gebruiken om elk dekglas exact te positioneren.