Schritt drei: Technik-Details der Laserschweißanlage klären

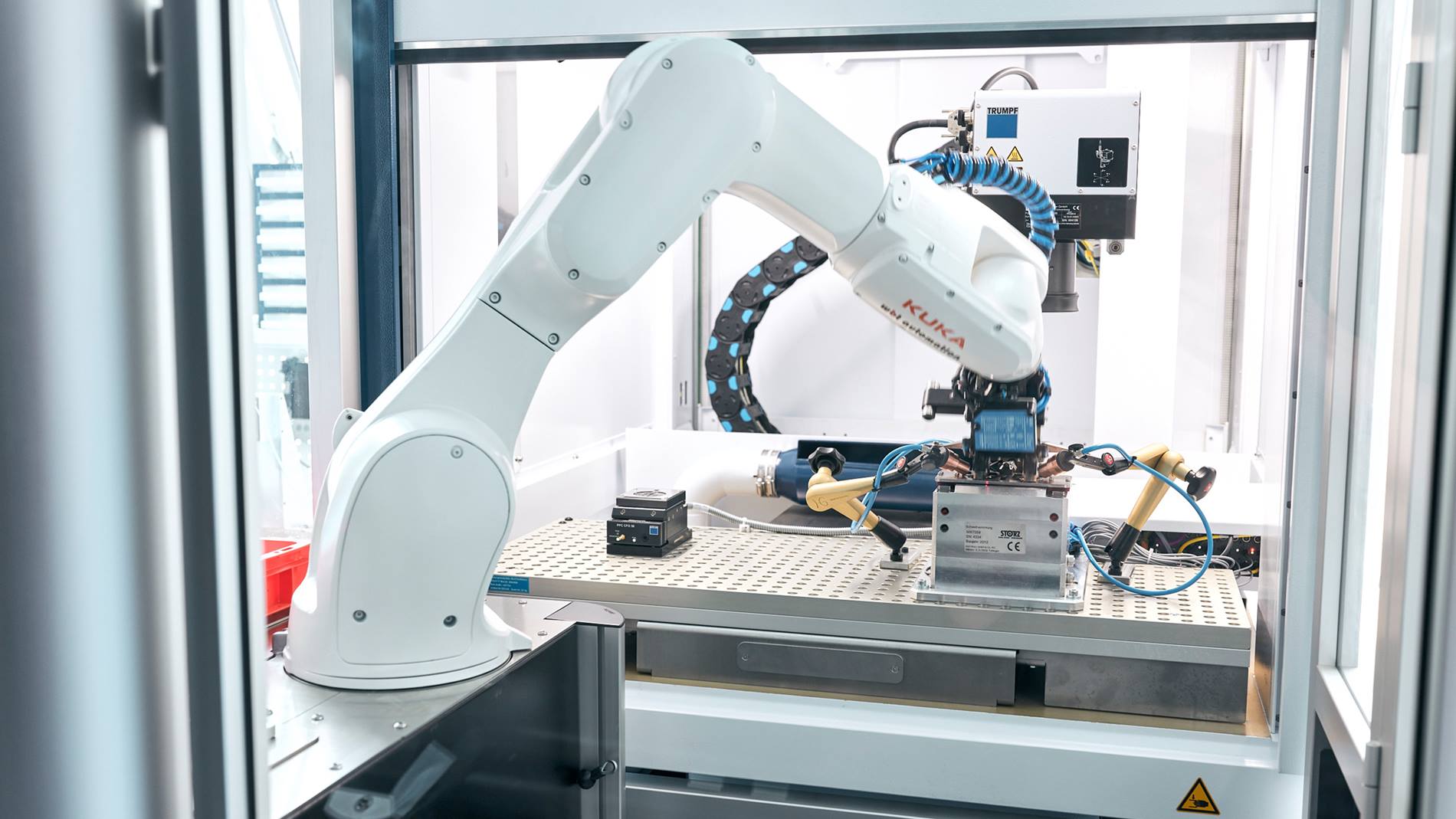

Joachim Burkert präzisiert: „Wir mussten auf engstem Raum, mit einem kleinen Roboter in kompakter Zelle, sehr viele Werkstücke unterbringen, diese im Schweißgerät genau positionieren und ablegen. Zudem mussten wir miteinander abstimmen, wie genau der Roboter die Teile transportiert, da wir mit jeder Bewegung zwei Werkstücke greifen und diese fügen wollten.“ Für rund 98 Prozent der Automatisierungsprojekte greift wbt automation auf KUKA Roboter zurück, berichtet Burkert. „Die hierfür nötige Genauigkeit erforderte einen exakt vermessenen Roboter, keinen von der Stange. Wir wählten einen KR AGILUS vom Typ KR10 R1100, der bei KUKA extra noch mal ins Trainingslager geschickt wurde, bevor er zu uns kam.“ Nun kann er unter anderem mit seiner Lasersensorik die Position der Bauteile überprüfen und neben dem Vierfachgreifer auch einen kleinen Vakuumsaugbalg nutzen, um jedes Deckglas exakt zu positionieren.