Passo três: Esclarecer detalhes técnicos da instalação de solda a laser

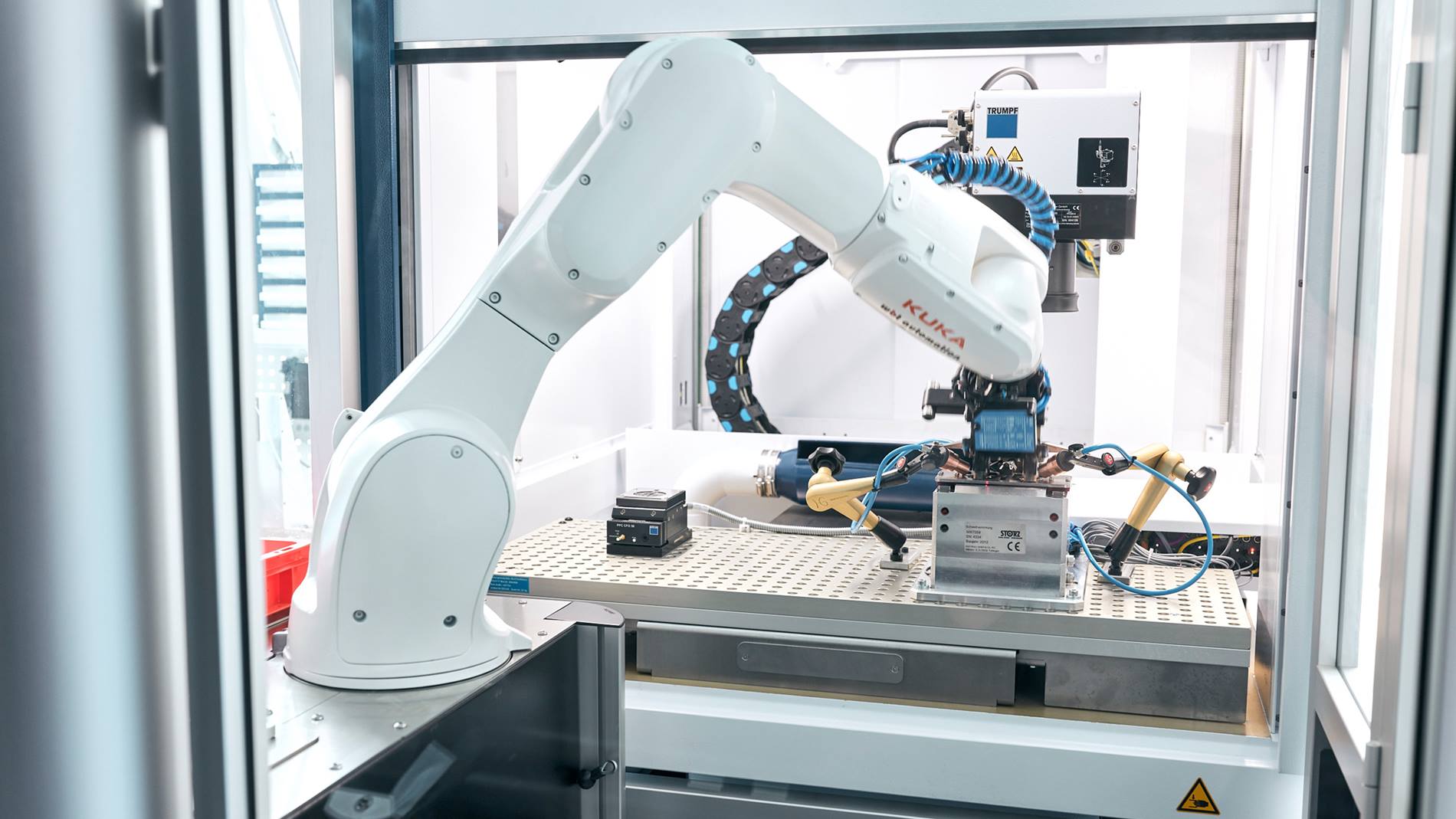

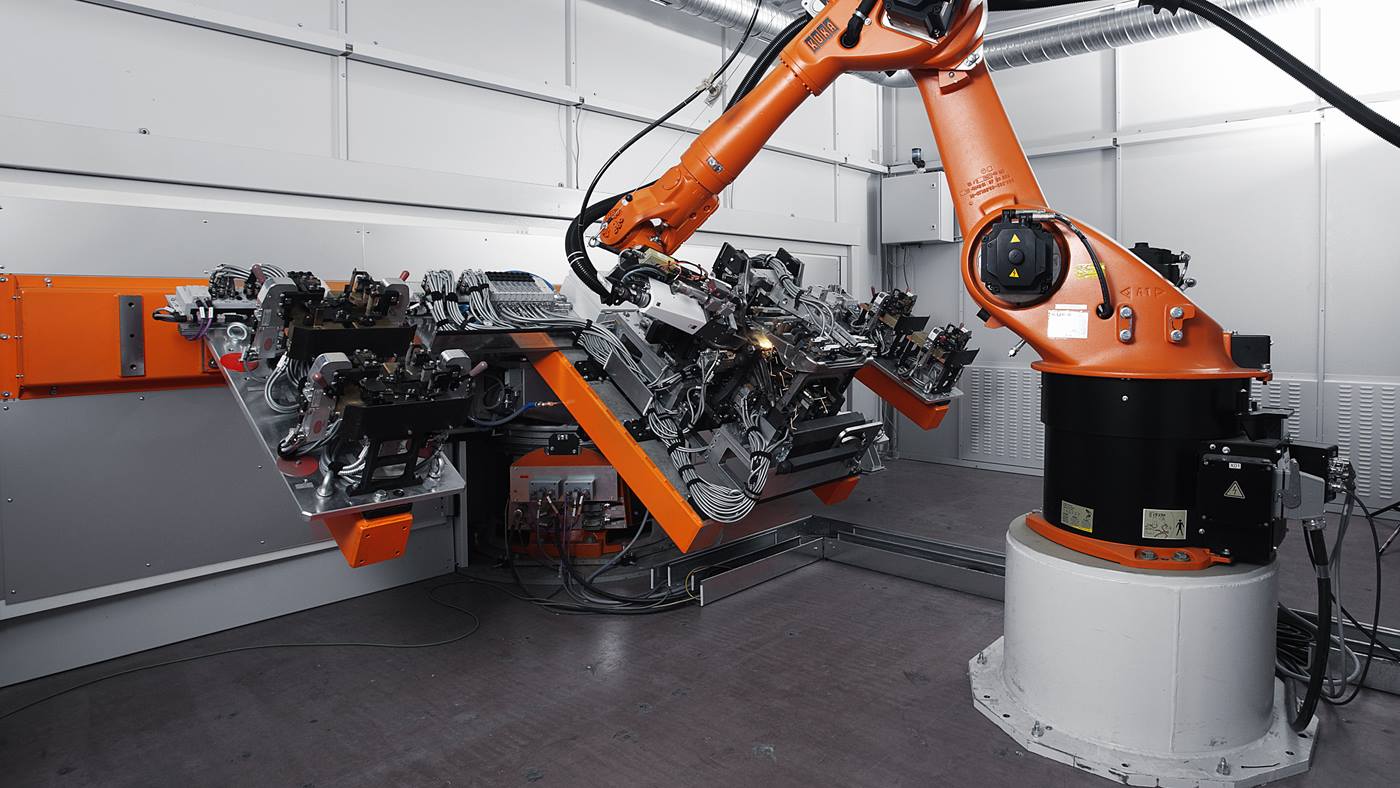

Joachim Burkert enfatiza: "Era preciso colocar um grande número de peças em espaço extremamente limitado, com um pequeno robô em célula compacta, posicioná-las com precisão no equipamento de solda e depositá-las. Além disso, tivemos que definir com que precisão o robô transporta as peças, uma vez que queríamos pegar e unir duas peças com cada movimento." Para cerca de 98 por cento dos projetos de automação a wbt automation recorre aos robôs KUKA, relata Burkert. "A exatidão necessária para isso exigiu um robô dimensionado com precisão e não um 'da prateleira'. Escolhemos um KR AGILUS do tipo KR10 R1100, que na KUKA foi especialmente enviado mais uma vez ao campo de treinamento antes de chegar até nós." Entre outros, agora ele pode verificar a posição dos componentes com o seu sistema de sensores a laser e, além da garra quádrupla, também usar um pequeno fole de aspiração a vácuo, para posicionar com precisão cada vidro de cobertura.